目录

总体介绍

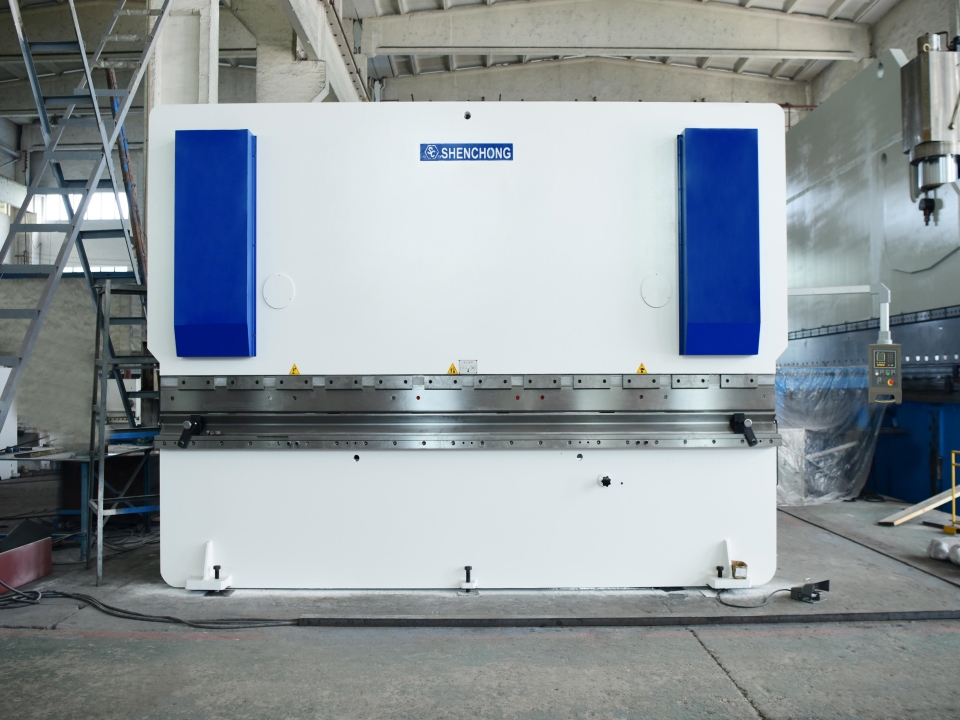

什么是折弯机?折弯机是一种可以弯曲薄板的机器。其结构主要包括支架、工作台、夹板。工作台放置在支架上,工作台由底座和压板组成。底座通过铰链与夹板连接,底座由座壳、线圈和盖板组成。线圈放置在座壳的凹陷内,凹陷顶部盖有盖板。使用时,通过导线给线圈通电,对压板产生重力,从而实现压板与底座之间薄板的夹紧。由于采用电磁力夹紧,压板可以做成各种工件要求,并且可以对有侧壁的工件进行加工,使操作变得非常简单。

什么是折弯机工作原理

这 液压 按刹车 机器 包括支架、工作台、夹板。工作台放置在支架上,工作台由底座和压板组成。底座通过铰链与夹板连接,底座由座壳、线圈和盖板组成。线圈放置在座壳的凹陷内,凹陷顶部盖有盖板。

使用时,通过导线给线圈通电,对压板产生重力,从而实现压板与底座之间薄板的夹紧。由于采用电磁力夹紧,压板可制成各种工件要求,可用于加工有侧壁的工件。通过更换折弯机工装,折弯机可以满足各种工件的需要。

折弯机类别

折弯机分为手动折弯机、液压折弯机、伺服混合折弯机。手动折弯机又分为机械手动折弯机和电动手动折弯制动器。液压折弯制动机按同步方式可分为扭轴同步、液压同步、电液同步。液压折弯制动机按运动方式可分为向上运动型和向下运动型。

机械折弯机通常折弯能力很小,折弯精度较低。如果您需要使用小吨位折弯制动器,我们有 高速迷你折弯机出售,这是带有数控控制器的液压折弯机。

什么是液压折弯机

液压折弯机的液压控制系统是折弯机本身的中枢大脑,折弯机生产过程中要求较高的自动化程度和标准化程度。因此,液压系统也仅限于液压控制方式,这些方式的不同结构类型和原理都得到了市场的广泛认可。

结构说明

- 滑块部分:采用液压传动,滑块部分由滑块、油缸、机械挡块微调结构组成。左右油缸固定在机架上,通过液压驱动活塞(杆),使滑块上下移动。机械挡块由数控系统控制和调节。

- 工作台部分:通过按钮盒操作,电动机带动挡料架前后移动,移动距离由数控系统控制,最小读数0.01毫米(前后位均有行程)开关限制)。

- 同步系统:本机是由扭轴、摆臂、关节轴承等组成的机械同步机构,结构简单,性能稳定可靠,同步精度高。机械限位器由电机调节,数控系统控制数值。

- 挡料机构:挡料由电动机驱动,通过链条运转带动两根螺杆同步运动。数控系统控制挡料尺寸。

结构特点

- 采用全钢焊接结构,具有足够的强度和刚度。

- 液压传动,机床两端油缸置于滑块上,直接驱动滑动工作。

- 滑块同步机构采用扭力轴强制同步。

- 采用机械块结构,稳定可靠。

- 滑块行程移动快调、手动微调、计数器显示。

- 斜楔式挠度补偿机构,弯曲精度高。

用法

用普通液压折弯机加工

Q235钣金简介:

- 首先,接通电源,打开控制面板上的钥匙开关,然后按下油泵启动。

- 行程调整:使用折弯机时,必须注意调整行程,折弯前必须进行试运转。折弯机上模下降到底部时,必须有板厚的间隙。否则会造成模具和机器的损坏。行程的调节还包括电动快速调节和手动微调。

- 弯曲槽的选择一般要求选择板厚8倍宽度的槽。如果折弯4mm的板材,需要选择32左右的凹槽。

- 后挡料器的调整一般有电动快速调整和手动微调,使用方法与剪板机相同。

- 按下脚踏开关开始弯曲。折弯机与剪板机不同,可以随时释放。松开脚踏开关,折弯机停止,再按下脚踏开关,折弯机继续下降。

是否带CNC控制器

什么是混合伺服折弯机

油 电动混合动力折弯机 是传统机械弯曲技术、电子技术、液压系统相结合的新型机械设备。

其优势在于能够提供高速、高精度的折弯作业,显着提高加工效率和产品一致性。此外,油电混合折弯机的设计还考虑了节能和降噪的需求,通过电能和液压能的有效结合来实现这些目标。伺服电机是折弯机的动力源之一,液压系统负责提供折弯所需的扭矩。电气系统控制弯曲的角度和速度,确保操作的准确性和平稳性。

工作准则

油电混合数控(泵控)折弯机包括与数控系统连接的动力装置和控制阀组。动力单元包括伺服电机和与伺服电机连接的单向定量泵,以及独立的油箱;控制阀组包括溢流阀、卸荷阀、单向阀、方向阀、背压阀、提升阀、安全阀、灌装阀。

通过数控系统控制动力单元伺服电机的转速,从而控制与之相连的油泵的排量,从而实现执行机构(油缸)的排量速度控制。通过数控系统设定伺服电机的扭矩,控制左右执行部件(气缸)的输出力。

通过使用位移传感器(光栅尺或磁光栅尺),将左右执行部件(气缸)的位移读数反馈到数控系统。比较后,数控系统控制左右动力单元,从而实现左右执行部件(油缸)的同步和定位闭环控制。位移传感器形成内部反馈回路,提高系统的控制精度。

液压控制折弯机(阀门控制)VS。混合伺服控制折弯机(泵控制)

- 高效:设备90%负载运行2小时,效率提升30%至50%。

- 节能:设备在90%负载下运行2小时,能效提升28%至54%。

- 精度:设备90%负载运行2小时,Y轴行走误差小,任意位置精度平均提升5倍。

- 噪音低:设备90%负载运行2小时,噪音降低10-12分贝,极大优化工作环境。

- 环保:设备在90%负载下运行2小时,减少液压油量50%至80%。

- 温度控制:设备在90%负载下运行2小时,油温控制优越,有利于整机的运行。