目录

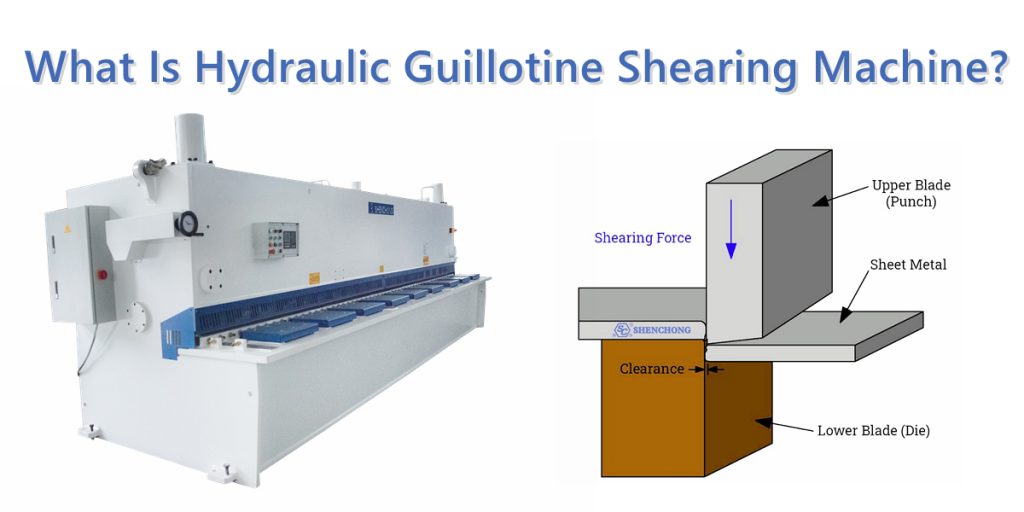

液压剪板机是一种利用液压驱动系统进行剪切操作的金属板材加工设备,主要用于剪切各种厚度的金属板材。

液压剪板机与机械式剪板机相比,具有结构简单、剪切力强、噪音小、运行稳定等优点,适用于中厚板材的大批量剪切。

1.液压剪板机的工作原理是什么?

液压剪板机的工作原理主要是靠液压传动系统推动刀架上下运动来完成金属板材的剪切。

工作步骤:

整个过程可以分为以下步骤。

1)液压系统驱动

- 液压泵:电动机驱动液压泵,从油箱中抽取液压油,加压后输送给液压缸。

- 液压缸:液压油进入液压缸后推动活塞运动,从而带动刀架上下运动。

- 压力控制:液压系统通过压力阀调节剪切力,确保剪切过程平稳、安全。

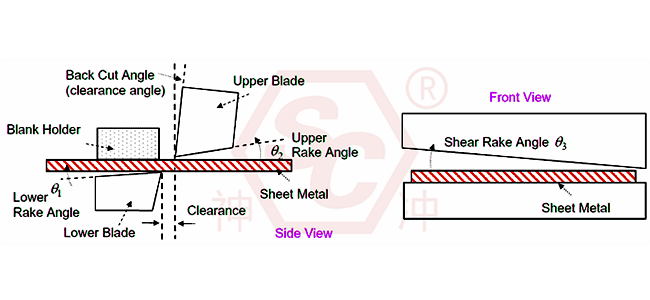

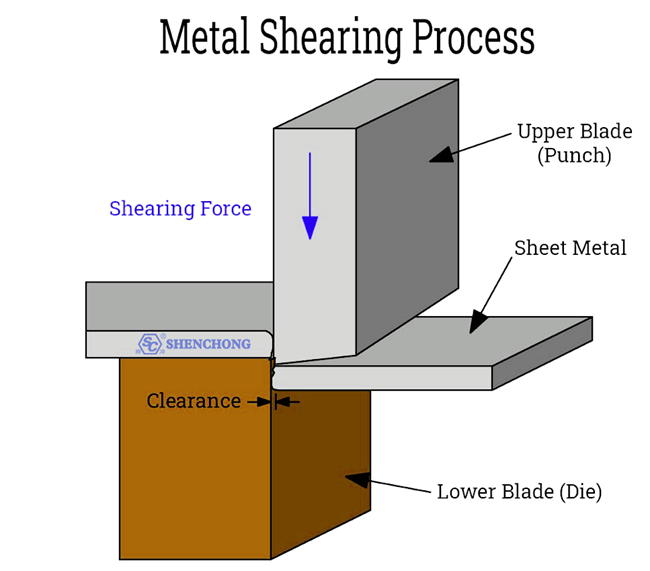

2)刀架运动及剪切过程

- 上刀架直线下压:液压缸推动上刀架沿垂直方向直线向下压,固定在上刀架上的刀片开始接触板材。

- 剪切动作:上刀片逐渐下压,与固定在工作台上的下刀片形成剪切力,将金属板材切断。

- 剪切间隙调整:通过调整螺栓可调整上下刀片之间的间隙,根据板材厚度选择合适的间隙,可保证剪切质量和平整度。

3) 后挡装置控制长度

- 挡料定位:挡料的位置由数控系统或手动调整,以确定剪切板材的长度。

- 控制精准:高端液压剪板机一般都配有数控系统,可以精确控制后挡料的位置,保证剪切尺寸的准确性。

4)返回并重置

- 液压回程:剪切完成后,液压系统通过换向阀使液压缸反方向运动,上刀架返回到初始位置。

- 为下一次剪切做准备:后挡料装置可自动或手动调整,为下一次剪切操作做准备。

5)安全与监控系统

- 过载保护:液压系统设有过载保护阀,避免因过载剪切而造成设备损坏。

- 光电保护装置(选配):高端设备通常配有光电保护装置,以防止操作人员在剪切区域误操作。

- 压力及位置传感器:用于实时监控剪切力及刀架位置,保证剪切过程的稳定性和安全性。

工作流程概要:

启动液压泵→液压缸推动刀头向下→上刀片切割板材→液压缸反向返回→准备下一次切割。

2.液压剪板机的特点

液压剪板机因剪切能力强、稳定性好而被广泛应用于板金加工、机械制造等行业。

其主要特点如下:

1)剪切力强,适合厚板

采用液压驱动系统,输出剪切力大,适合剪切中厚板(厚度一般可达几十毫米)。

能有效处理高强度钢、不锈钢等高硬度材料。

2)剪切精度高,剪切面光滑

采用合理的刀片间隙调整设计,剪切面光滑、无毛刺。

数控系统的应用,使剪切尺寸更加精确,可控制在±0.1mm以内。

3)运转平稳、噪音低

液压系统传动平稳,减少冲击和振动,作业过程安静。

与机械剪板机相比,噪音更低,工作环境更舒适。

4)防过载功能,安全可靠

配有液压系统溢流阀及过载保护装置,防止超负荷工作,损坏设备。

有些高档机型还设有光电保护装置,防止误操作。

5)维护方便、寿命长

液压系统密封性好,磨损少,减少了维修频率。

刀片材质通常为高强度合金钢,耐磨性强,使用寿命长。

6)剪切角度、行程灵活可调

可根据板材厚度调整剪切角度,减少剪切变形。

刀架行程可调节,提高效率,特别适合小尺寸板材的连续剪切。

7)智能后挡料装置

后挡料通常采用数控系统,定位精确,操作方便。

支持多步编程,一次设置即可完成多个剪切任务。

8)节能高效

液压系统采用能量回收技术,降低能耗。

剪切速度快,生产效率高,适合大批量生产。

液压剪板机以其剪切力强、精度高、运行稳定、安全可靠等特点,已成为板金加工行业的主流设备。

3.液压剪板机的应用

液压剪板机具有剪切能力强、精度高、稳定性好、适用范围广等特点,被广泛应用于许多行业。液压剪板机有什么用途?主要用于剪切各种厚度和材质的金属板材。

以下为其主要应用领域及典型案例:

1)钣金加工行业

- 应用场景:钢板、不锈钢板、铝板等常见金属材料的剪切,以及制作机箱、机柜、钣金外壳等。

- 优点:高精度剪切,保证了板金件的尺寸精度和平整度,适合大批量生产。

- 典型案例:电气柜、通讯设备外壳制造。

2)机械制造业

- 应用场景:用于剪切机械设备的机架、底板、支架等零部件。

- 优点:剪切力强,适合厚板加工,保证机械零件的尺寸和切割质量。

- 典型案例:工程机械、矿山设备的壳体及支撑结构。

3)船舶制造行业

- 应用场景:剪切船体中厚钢板,如舱室隔板、甲板等。

- 优点:可处理大、重板材,剪切精度高,满足船体拼接的要求。

- 典型案例:货船、油轮、军舰的船体制造。

4)航空航天工业

- 应用场景:机身蒙皮、机翼等铝合金、钛合金等轻质高强度材料的剪切。

- 优点:高精度、高稳定性,保证零件的一致性,满足航空标准。

- 典型案例:飞机蒙皮及内部结构制造。

5)汽车制造业

- 应用场景:剪切车身覆盖件、底盘部件,如车门、车顶。

- 优点:适用于不同厚度的金属板材,与自动化生产线配合效率高。

- 典型案例:卡车、轿车、专用车辆的车身制造。

6)建筑工程行业

- 应用场景:建筑用钢板剪切,如楼板、墙板、支架等。

- 优点:剪切力大,适合厚钢板及高强度钢材,保证建筑结构的安全。

- 典型案例:桥梁、钢结构建筑、厂房建设。

7)家电制造业

- 应用场景:剪切薄板,如洗衣机、冰箱、微波炉等外壳板材。

- 优点:效率高,精度高,满足家电外壳美观度和平整度的要求。

- 典型案例:空调、冰箱外壳制造。

8)装饰广告行业

- 应用场景:剪切不锈钢、铝板等,用于广告牌、装饰面板。

- 优点:切口光滑无毛刺,适合精美装饰板生产。

- 典型案例:商场标牌、建筑外墙装饰。

液压剪板机剪切能力强,精度高,稳定性好,几乎可以覆盖所有涉及金属板材加工的行业。

4、闸式液压剪板机的发展趋势

随着科技的进步和产业需求的变化,液压剪板机也在不断发展。

以下是未来几年闸式液压剪板机的发展趋势:

1)智能化和自动化

数控系统的普及:

随着数控技术(CNC)的发展,液压剪板机将逐步普及数字控制系统,以提高操作精度和生产效率。数控系统可自动调整剪切角度、刀片间隙和后挡料位置,同时优化剪切路径,减少人工干预,提高加工精度。

智能操作:

通过物联网 (IoT) 技术, 数控剪板机 可与其他生产设备互联互通,实现数据共享和智能生产调度。智能传感器可实时监测设备状态,提前预警潜在故障,减少停机时间。

2)节能环保

节能液压系统:

为了满足环保节能的需要,液压剪板机将越来越多地采用节能液压系统。这包括优化液压油流量和压力等参数,提高系统效率,降低能耗。

能量回收技术:

液压系统中的能量回收装置在未来将会得到广泛的应用,减少液压泵的功率消耗,降低能源消耗,进一步降低生产成本。

环保材料与设计:环保用油、低噪音设计、减少废气排放也将成为未来设备设计的重点。

3)加工高效、用途广泛

剪切速度快,加工高效:

随着液压控制技术的提高,液压剪板机的剪切速度将进一步加快,特别是在剪切厚板时,以提高生产效率。新一代的液压系统将采用更快的响应机制,缩短工作周期,提高生产效率。

多功能集成:

液压剪板机将冲孔、折弯、切割等更多的功能集合在一起,实现一机多种功能,满足不同的工艺要求,减少设备占地面积和生产成本。

4)更高的精度和质量

更高精度的剪切:

随着精密加工技术的发展,液压剪板机将采用更加精密的控制系统和传感器,实现超高精度剪切,特别适合小尺寸、薄板的加工。

自动校准和调整:

该机能根据不同材料的厚度、硬度及剪切要求,自动调整刀片间隙和剪切角度,确保最佳剪切质量。

5)更大、更厚的板材的剪切能力

增强剪切力:

为了满足大型工程、重工业的需要,液压剪板机的剪切力将进一步增强,以处理更大、更厚的金属板材。

高强度材料的剪切:

随着新型高强度钢及合金材料的应用,液压剪板机将会得到优化,以满足这些材料的剪切要求。

6)更加人性化的操作界面

触摸屏和图形界面:

液压剪板机将配备触摸屏,更加直观的图形操作界面,便于操作人员实时监控、调整和设定,提高操作的便捷性和安全性。

远程控制与诊断:

液压剪将实现远程控制和故障诊断,操作人员或维护人员可以通过网络远程监控设备状态,进行故障排除和维护,减少停机时间。

7)数字化和大数据分析

数据收集和分析:

液压剪板机将配备先进的传感器,实时采集设备的工作数据,包括剪切力、油温、压力、运行速度等,通过大数据分析,可以优化生产工艺,提高生产效率,减少故障。

生产可追溯性:

通过数字化技术,可以记录每台设备的使用、生产数据及维护记录,实现生产过程的追溯和质量控制。

液压剪板机的发展趋势是什么?液压剪板机未来的发展主要将朝着智能化、节能环保、高精度、自动化、多功能化的方向发展,这些趋势随着技术的进步,不仅会提高生产效率和设备性能,也会使液压剪板机更能适应不断变化的市场需求。