介绍

目录

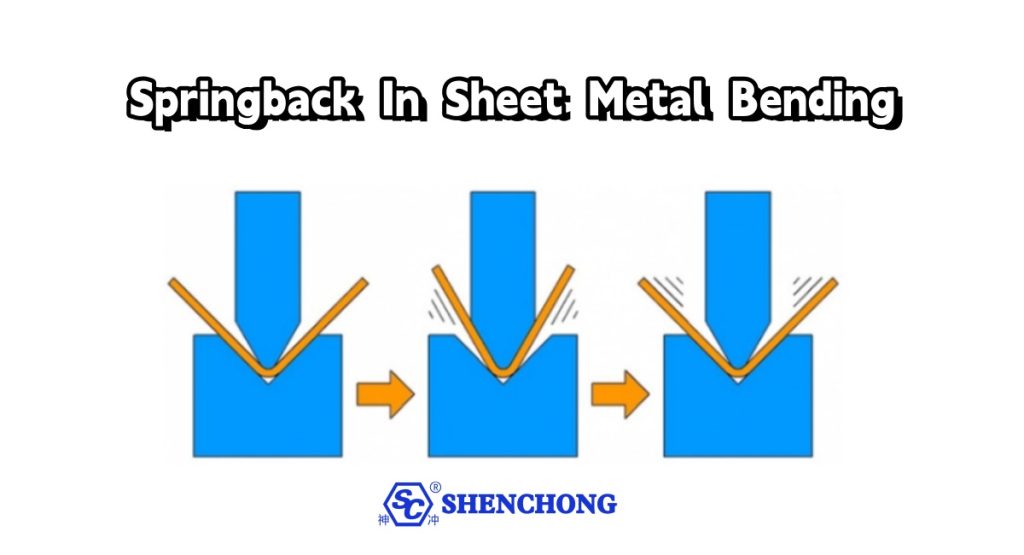

钣金折弯是将金属板塑造成所需角度和形状的关键制造工艺。它在汽车、航空航天、建筑和电子等行业中发挥着重要作用。但为什么折弯后的钣金板经常无法保持其形状呢?答案在于一种称为回弹的现象。折弯过程中遇到的主要挑战之一是回弹。回弹发生在金属在折弯后部分恢复到其原始形状时,受材料特性、折弯半径和施加力等因素的影响。钣金折弯中的回弹可能会导致最终产品不准确。在本文中,我们将探讨钣金折弯中回弹的原因、回弹对精度的影响以及最小化回弹的有效策略。了解这些概念可以大大提高金属加工工作的准确性和质量。

金属板弯曲中的回弹是什么?

当金属板在弯曲后无法保持预期的精确角度或曲率时,就会发生回弹。当施加力来弯曲金属板时,它会发生弹性和塑性变形。塑性变形是永久性的,而弹性变形是暂时的,一旦外力消除就会恢复。这种弹性变形的恢复会导致板材部分回到其原始位置,从而导致回弹。

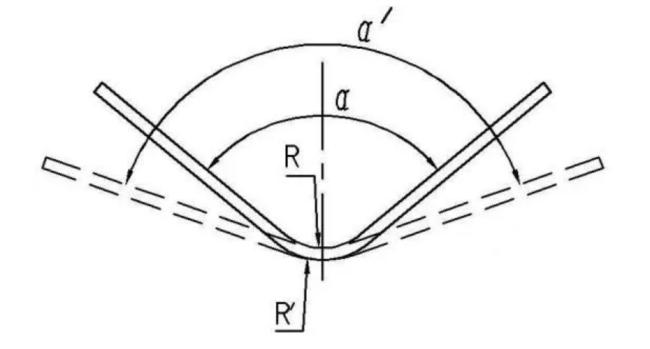

物理原理

回弹的原理在于弯曲过程中产生的内部应力。当板材弯曲时,弯曲处的外表面被拉伸(拉伸应力),而内表面被压缩(压缩应力)。一旦弯曲力消失,这些应力的弹性分量就会试图使材料恢复到未变形的状态。回弹的程度取决于材料内部弹性变形和塑性变形之间的平衡。

影响回弹的因素

有几个因素会影响回弹量 钣金折弯。了解这些因素有助于预测和控制设计和制造过程中的回弹。

1. 材料特性

- 屈服强度: 屈服强度较高的金属更容易回弹,因为它们能抵抗永久变形,并且更易于恢复到原始形状。与低碳钢相比,高强度钢和铝合金通常表现出更明显的回弹。

- 弹性模量:材料的弹性模量或刚度决定了其变形后恢复原状的能力。弹性模量较高的金属(如钢)比铝或铜等较软的材料回弹力更大。

回弹角的大小与材料的屈服强度αa成正比,与弹性模量(E)成反比。也就是说,材料的屈服强度越高,弹性模量越小,板料的回弹量就越小。反之,回弹量越大。

对于精度要求较高的折弯工件,为尽量减少回弹,应选用低碳钢,而不要选用高碳钢或不锈钢等材料。

2. 板材厚度

较厚的板材回弹往往比较薄的板材小。这是因为较厚的板材在弯曲过程中会经历更多的塑性变形,从而降低弹性恢复的效果。相反,较薄的板材更柔韧、更有弹性,导致回弹更明显。

3.弯曲半径

板材厚度与弯曲半径之比对回弹有显著影响。当弯曲半径相对于板材厚度较大时,会发生更多的弹性变形,从而导致更大的回弹。弯曲半径越小,塑性变形越多,回弹就越小。

这是一个重要的概念,在材料性能允许的情况下,钣金折弯件圆角应选择尽可能小的折弯半径,以提高加工精度。特别值得注意的是,折弯半径大的零件对加工精度和质量的控制带来一定的挑战。

4. 折弯角度

折弯角度越大,钣金折弯回弹效应越显著。例如,当将板材折弯至较大角度(例如 90 度或更大)时,材料会承受更大的应力,这会增加折弯力移除后回弹的可能性。

相反,弯曲中心角越小,变形面积越小,导致板料弯曲时累积弹性变形量也越小,总回弹量也就越小。

5.弯曲方法

不同的弯曲方法(例如空气弯曲和压底)会影响回弹程度。在空气弯曲中,板材仅得到部分支撑,从而导致更多的弹性恢复,而在压底(板材完全压入模具中)中,金属受到更紧密的约束,从而减少回弹。

6.弯曲力F的影响

板料弯曲时,弯曲半径、中心角、材料厚度一定时,弯曲力F越大,回弹量越小;弯曲力F越小,回弹量越大。

计算金属板弯曲中的回弹量

计算金属板弯曲中的回弹需要确定初始弯曲角度与材料因弹性恢复而恢复其部分原始形状后的角度之间的差异。以下是估算和计算回弹的分步过程。

关键参数

回弹量取决于材料特性、厚度、弯曲半径和弯曲方法等多种因素。

- 杨氏模量 (E):这是材料的弹性模量,用于测量材料的刚度。

- 屈服强度 (σ_y):这是材料开始塑性变形时的应力。

- 初始弯曲半径 (R_b):冲头在回弹前形成的弯曲半径。

- 板材厚度(t):金属板的厚度。

- 最终弯曲角度 (θ):回弹后的角度。

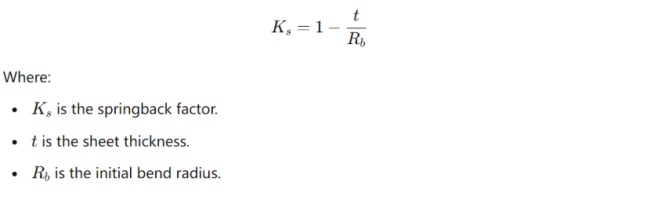

回弹系数 (Ks)

计算回弹最简单的方法之一是使用回弹系数 克氏,即回弹后的最终弯曲角度与回弹前的初始弯曲角度之比。可以使用以下公式进行估算:

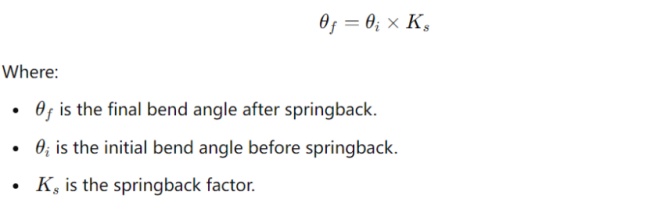

回弹角度计算

回弹角度可以通过将初始弯曲角度乘以回弹系数来计算:

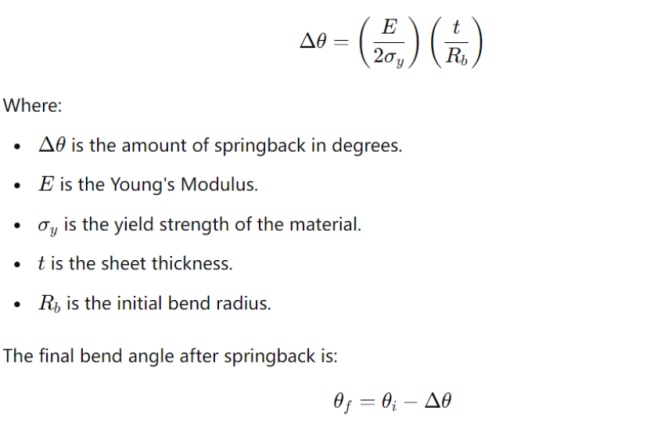

根据材料特性估算回弹

对于更详细的方法,特别是在使用高强度材料时,可以使用以下公式计算回弹:

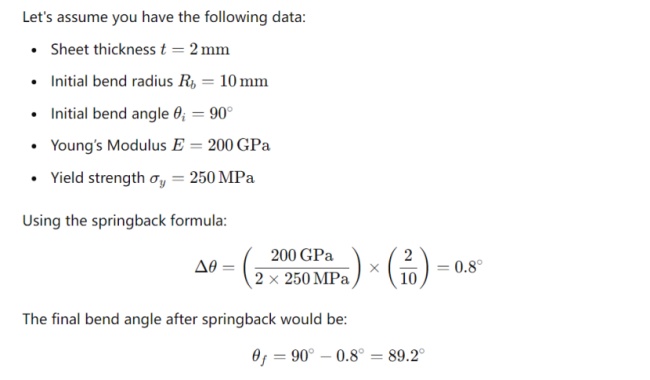

示例计算

假设您有以下数据:

因此,回弹后弯曲角度约为 89.2∘89.2^\circ89.2∘,表明有少量恢复。在过程中调整弯曲角度可以补偿这一点。

缓解回弹的解决方案

尽管无法完全消除金属板弯曲过程中的回弹,但可以采用各种策略来控制和最小化其在弯曲过程中的影响。

控制回弹的应用和重要性

在汽车和航空航天等对精度要求严格的行业中,回弹控制至关重要。汽车车身面板、飞机外壳和结构框架等部件必须遵守严格的公差。回弹过多可能会导致昂贵的返工、材料浪费,甚至损害结构完整性。

在大批量生产中,尽量减少回弹有助于保持大批量生产的质量一致,降低材料成本并提高效率。精确控制回弹还使制造商能够使用高强度材料而不影响产品质量。

改进弯曲零件的设计

- 改善弯曲件的结构设计可以在不影响其功能性的情况下减小回弹角度,例如在弯曲区域抑制加强筋或采用成形边缘等,都可以增加弯曲件的刚度和塑性变形,从而减少回弹。

- 采用弹性模量高、屈服强度低、硬度低、塑性好的材料,在满足使用要求的同时,可以减少回弹,便于回弹控制。

改进工艺措施

1. 过度弯曲

过度弯曲是指将金属板弯曲到略大于所需角度以补偿回弹。这种技术需要经验和精确计算来确定不同材料和厚度所需的正确过度弯曲量。

2. 折弯力调节

增加弯曲力或应用二次弯曲操作有助于增加材料的塑性变形。这减少了弹性恢复并最大限度地减少了回弹。该技术对于减少高强度材料的回弹特别有效。

3. 使用较小的弯曲半径

通过减小弯曲半径,材料将经历更多的塑性变形,从而减少导致回弹的弹性恢复。但是,必须小心避免半径过小,否则会导致材料开裂或损坏。

4. 材料选择及处理

选择屈服强度较低的材料或使用热处理降低材料硬度可以减少回弹。例如,退火可用于软化金属,使其更具延展性,不易回弹。

5.有限元分析(FEA)模拟

有限元分析 (FEA) 等现代软件工具可让制造商在实际弯曲板材之前模拟弯曲过程并预测回弹程度。这些模拟可帮助工程师调整弯曲参数以确保结果准确,从而减少生产阶段的反复试验。

调整折弯模具间隙

减小模具之间的间隙有助于最大程度地减少回弹。当弯曲模具表面之间的间隙小于材料厚度时,回弹可显著减少,甚至导致轻微的负回弹。间隙太小会导致材料变薄、工件表面划伤和模具寿命缩短。当板坯厚度出现负偏差时,凸模与模具之间形成的过大间隙也会引起回弹。解决办法是设计可调间隙的弯曲模具。

改进弯曲模具的设计

根据估算的或实验的回弹值,在模具工作零件的形状、尺寸范围内进行补偿(或扣除),使折弯件满足产品图样的形状、尺寸要求。

1)软材料如0215、0235、08、10、20、H2软黄铜等弯曲回弹角小于5°。当材料厚度偏差较小时,可在凸模或模具上设计斜面(回弹补偿角),凸模与模具之间的间隙等于最小材料厚度,甚至可以采用负间隙来克服回弹。

2)对于Q215、Q235、08、10、20、H62软黄铜等较软的材料,当材料厚度超过0.8mm,且弯曲半径较大时,凸模工作部位可设计成局部凸起,使凸模的工作压力集中在弯曲的转角处。

通过增加弯曲处的应力,增强了变形区塑性变形分量,改善了应力分布,从而最大程度地减少了弹性变形,减少了回弹。

3)对于Q275、45、50、H62等较硬的材料,当弯曲半径r>t时,可以根据预先估计或通过实验获得的回弹值,在模具或凸模上设计回弹补偿角,以消除回弹。

或者也可以将模具顶部设计成圆弧面(用于U型折弯),从而在底部产生局部反向折弯。也就是说,当制件脱模时,反向曲线的回弹会造成两侧的负回弹,抵消侧壁的正回弹。

4)对于Z形折弯,Z形折弯的两个折弯角度可能有不同的回弹值,从而造成Z形零件的顶面和底面不平行。为避免这种现象,应将凸模和模具向外倾斜Δφ角。对于厚度小于1mm的冷轧板,倾斜角度一般取为2°~3°。

5)对于较软的材料,可用橡胶模具代替刚性模具,如图1-10所示。由于橡胶可以像刚性容器中的液体一样向各个方向传递压力,因此与使用刚性模具相比,弯曲过程发生了有益的变化。

板子完全支撑在橡胶上,中间的支撑比两侧的支撑更强。因此,当板子的两个直壁在冲头的圆角处弯曲时,它们完全贴合在冲头的表面,直壁不易过度弯曲,从而减少了反弹。

如果采用高硬度的橡胶弹性体,效果就更好了,除了精度高之外,使用橡胶模具不会在折弯件表面留下划痕,而且橡胶和橡胶弹性体模具的通用性都很好。

![智能钣金加工 [常见问题解答]](https://www.shen-chong.com/wp-content/uploads/2025/11/Intelligent-Sheet-Metal-Processing-FAQ.jpg)