目录

不锈钢板折弯是利用折弯机等设备对不锈钢板施加压力,使其沿一定的线发生塑性变形,最终形成所需角度和形状的工艺过程。由于不锈钢的材料特性,其折弯工艺比普通钢材的折弯工艺更为特殊,也更具挑战性。

1、不锈钢特性分析

不锈钢是一种具有优良的耐腐蚀性能和良好机械性能的合金钢。由于其表面光滑、强度高、使用寿命长,被广泛应用于建筑、工业、家居、医疗等领域。以下是不锈钢的主要特性。

1)耐腐蚀

核心功能:

不锈钢中含有一定比例的铬(通常≥10.5%),表面形成一层致密的氧化铬保护膜(钝化膜),能有效地防止腐蚀。

应用场景:

适用于潮湿、酸性、碱性、盐雾等腐蚀环境,如船用设备、化工设备等。

影响因素:

不锈钢中铬、镍、钼等元素的含量越高,耐腐蚀能力越强。

在特殊场合(如高氯化物环境),需要选择更高等级的不锈钢(如316L)。

2)优异的机械性能

高强度:

不锈钢具有较高的屈服强度和抗拉强度,可以承受较大的载荷。

良好的延展性:

伸长率高,适合深拉、弯曲等加工工序。

高韧性:

即使在低温条件下,仍能保持良好的韧性和强度。

3)耐高温、低温

耐高温性:

有些不锈钢(如304、310S)在高温环境下仍能保持良好的强度和抗氧化性能。

耐低温性:

奥氏体不锈钢(如304、316)在低温下不会发生脆性断裂,适用于液氮、液氢等极低温环境。

4)优异的加工性能

容易成型:

不锈钢延展性良好,适合冲压、拉伸、弯曲等加工工艺。

可焊性:

大多数不锈钢具有良好的焊接性能,适用于多种焊接方法(如TIG焊、MIG焊、激光焊等)。

容易切割:

有些不锈钢(如303)经过优化设计,可以提高切削性能。

5)美学

表面处理:

不锈钢表面光滑亮丽,经过抛光、拉丝、喷砂等处理后更具有装饰性。

多样化的表面处理:

可实现镜面、哑光、拉丝、彩涂等效果,满足不同的设计要求。

6)耐用性

长寿:

不锈钢具有优良的耐腐蚀性能和机械性能,在恶劣的环境下仍能保持较长的使用寿命。

低维护:

不锈钢不易生锈或腐蚀,从而降低了维护成本。

7)环保和可回收性

环保材料:

不锈钢对人体无害,常用于食品、医疗器械等领域。

可回收利用:

不锈钢可以100%回收利用,符合可持续发展的理念。

2.不锈钢板折弯的特点

不锈钢板折弯是利用机械力使不锈钢板产生塑性变形的加工工艺,广泛应用于各种金属制品及零件的制造。由于不锈钢独特的物理化学性质,其折弯工艺还具有以下显著特点。

1)高强度、高硬度

- 特征:

不锈钢的屈服强度和硬度较高,弯曲时需要比普通碳钢更大的压力。

- 影响:

折弯设备需要有较高的吨位,模具材料需要耐磨。

2)反弹幅度大

- 特征:

不锈钢的弹性模量较大,弯曲后容易反弹,导致实际角度与设计角度出现偏差。

– 应对方法:

通过增加弯曲角度来补偿反弹。

使用特殊的模具或夹紧装置来减少回弹。

3)延展性好

- 特征:

不锈钢延展性较高,可以弯曲较大角度而不易断裂。

– 优点:

适合加工复杂形状和多处弯曲。

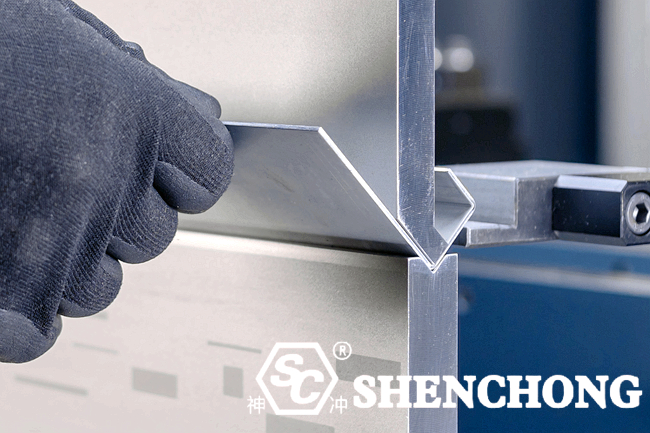

4)表面划痕

- 特征:

不锈钢表面光滑,但在折弯过程中容易被划伤或者被模具压伤。

- 解决方案:

在模具上使用软材料(如聚氨酯垫)来保护表面。

在不锈钢表面涂上一层保护膜。

5)加工难度与厚度成正比

- 特征:

不锈钢板越厚,折弯越困难,需要较大的折弯力和更高的设备性能。

– 建议:

对于厚板,应选择大吨位的折弯机。

合理选择弯曲半径,避免变形过大造成开裂。

6)弯曲半径要求严格

- 特征:

弯曲半径太小可能会造成不锈钢表面开裂或内部应力集中。

- 推荐:

弯曲半径应为板材厚度的1-3倍,具体取决于材料性质。

特殊用途需要通过实验验证最佳半径。

7)导热性差

- 特征:

不锈钢的导热性较差,弯曲时热量不易散发,容易造成局部变形。

- 回复:

使用冷却系统或间歇处理以避免热量积聚。

8)加工方向影响折弯质量

- 特征:

不锈钢沿轧制方向的延展性很好,垂直于轧制方向弯曲时容易开裂。

- 建议:

尽量顺着轧制方向弯曲。

对于异形弯曲件,可以通过实验来调整加工方向。

9)模具要求高

- 特征:

不锈钢的高硬度、高强度对模具的耐磨性和强度提出了更高的要求。

- 解决方案:

采用高强度合金钢模具。

定期检查和保养模具,确保表面光滑完好。

10)回火或加工硬化效应

- 特征:

不锈钢在折弯过程中可能会发生加工硬化,增加后续加工的难度。

- 解决方案:

对于加工硬化严重的材料,要进行回火处理,消除应力。

采用分步弯曲方法,减少一次性变形量。

不锈钢板折弯由于其材料特性具有强度高、回弹大、易划伤等特点,但通过合理的选择设备、模具和工艺参数,可以达到高精度、高质量的加工效果。

在实际生产中,充分了解不锈钢的特性,优化工艺流程是保证折弯质量的关键。

3.不锈钢折弯设备及工具

1)折弯设备

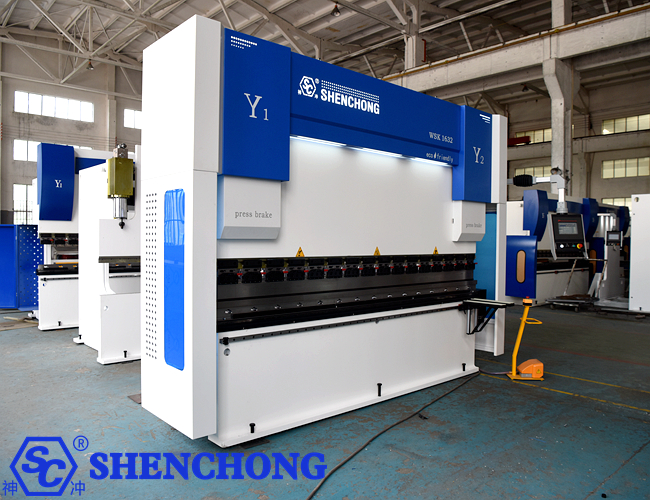

– 液压折弯机

特点:通过液压系统提供高压,适合加工厚板及大型不锈钢零件。

优点:压力高、运行稳定、加工精度高。

用途:广泛应用于工业设备、重型机械零部件加工。

– 数控系统 按刹车

特点:通过数控系统自动控制折弯角度、压力、位置,适合高精度、多样化加工。

优点:效率高,重复精度高,支持复杂零件折弯。

用途:适用于航空航天、汽车工业等高端制造业。

– 机械折弯机

特点:依靠机械传动提供弯曲力,适合加工薄板、小型零件。

优点:结构简单,成本低。

用途:适合中小企业普通加工需求。

– 手动折弯机

特点:结构简单,依靠手工操作完成弯曲,适用于小批量生产或维修工作。

优点:经济、操作灵活。

用途:适用于加工小型零件或简单弯曲件。

2)折弯工具

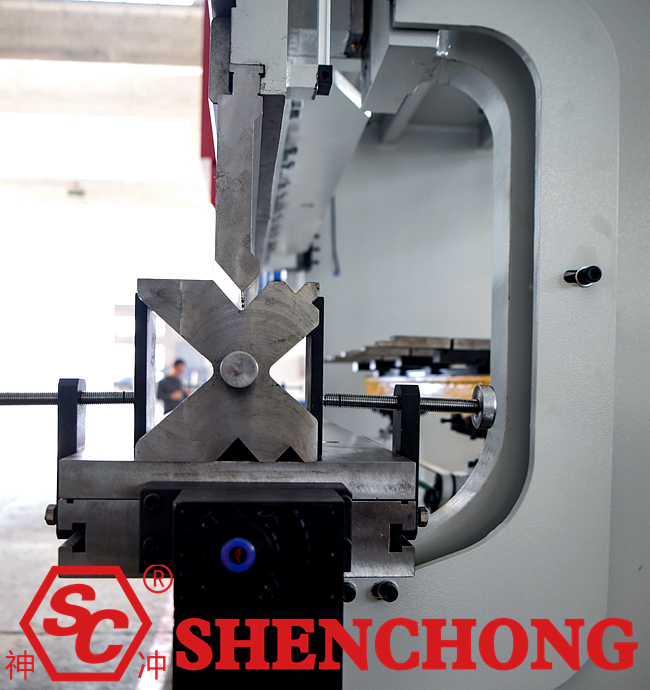

– 折弯模具

上模(冲头):

用于施加向下的压力来确定弯曲角度和形状。

常见类型:V型模具、刀型模具、弧型模具等。

下模(凹模):

用于支撑工件并提供弯曲形状。

常见类型:单V型模具、多V型模具、U型模具等。

模具材质:

高强度合金钢:耐磨,适合加工高硬度的不锈钢。

表面处理:模具需进行抛光或者电镀处理,避免划伤不锈钢表面。

– 弯曲从动件

弯曲跟随呃 是不锈钢板材折弯中采用的一项先进技术,其目的是通过随动装置实时跟踪板材的变形情况,提供支撑和辅助,减少板材在折弯过程中的变形问题,提高加工精度和效率。该技术常用于高端数控折弯机,尤其适用于加工大尺寸或高精度的工件。

– 辅助工具

保护垫圈:

用于防止折弯过程中模具与不锈钢直接接触,避免表面划伤。

常见材料:聚氨酯垫片、尼龙垫片。

压板或夹钳:

用于固定不锈钢板,确保加工过程中的稳定性和精度。

防刮膜:

弯曲前贴于不锈钢表面,防止弯曲过程中产生划痕。

3)设备及工具的维护

– 设备维护

定期检查液压系统,确保无漏油,压力稳定。

清洁设备表面,避免灰尘、油污影响精度。

– 模具维护

模具表面必须保持光滑、无毛刺,并定期抛光或更换。

贮存时应涂防锈油,避免受潮生锈。

– 辅助工具维护

保护垫圈或防刮膜需要定期更换,以避免因磨损而失效。

4)不锈钢折弯机及工具的改进趋势

– 智能化和自动化

数控折弯机逐渐走向智能化,提高加工效率和精度。

– 高耐磨模具开发

模具材料不断升级,延长使用寿命,减少更换频率。

– 环保节能设计

新的液压系统和驱动技术降低了能源消耗并减少了对环境的影响。

4.不锈钢板材折弯设备及工具的选择要点

不锈钢折弯设备及刀具的选择是保证加工质量和效率的关键。由于不锈钢具有高强度、高硬度及独特的延展性,设备及刀具的选择需要结合板材特性、加工要求及工艺参数等因素。以下是选择要点。

1)根据板材厚度选择设备吨位

折弯机的压力(吨位)需要满足板材厚度、长度的加工要求。

2)根据折弯半径选择模具

折弯半径与板厚有关,模槽宽度通常为板厚的8-10倍。

3)根据折弯角度选择模具类型

小角度折弯:需要锋利的V型模具。

大角度折弯或圆弧折弯:选用圆弧模具或多次折弯工艺。

4)根据加工精度选择设备类型

精度要求高: 数控系统 液压折弯机 机器 建议。

普通精度要求:可选用液压或机械折弯机。

通过选择合适的设备和工具,结合优化的工艺流程,可以有效提高不锈钢折弯加工的效率和质量,满足各种应用需求。

5、不锈钢折弯注意事项

材料厚度与设备容量匹配

根据不锈钢的厚度选择合适的折弯机吨位,避免因压力不足而导致折弯失败。

防止表面划痕

加工前检查模具表面是否光滑、无毛刺。

使用保护膜或软化模具表面。

多次折弯控制

对于大角度或复杂形状的弯曲,可采用多步逐步弯曲的方法,以避免材料开裂或变形。

加工方向

尽量顺着不锈钢的轧制方向弯曲,减少开裂的风险。

折弯后处理

如果出现表面划痕,可以通过抛光或拉丝来修复。

对于有焊接要求的弯曲件,应保证弯曲区域无应力集中。

6. 结论

不锈钢板材折弯由于其材料特性,具有强度高、回弹大、易划伤等特点。实际生产中,充分了解不锈钢的特性,优化工艺流程是保证折弯质量的关键。

通过选择合适的设备和工具,结合优化的工艺流程,可以有效提高不锈钢折弯加工的效率和质量,满足各种应用需求。