中的一个 按刹车 应用是弯曲各种类型的灯杆,因此折弯机工厂经常收到客户的询问,要求生产用于路灯杆和高杆杆弯曲的折弯机。半自动灯杆生产线专为灯杆制造而设计,以下是 SC SHENCHONG 为我们的客户提供的半自动灯杆生产线案例之一。

客户的杆信息

该客户想要生产两种类型的杆:一种是多边形杆,另一种是圆锥形杆。

多边形杆(材质:S235) | 最大笔画数 | 16 |

|

最大尺寸 |

|

|

|

| 厚度 | 6 | 毫米 |

| 长度 | 12000 | 毫米 |

| 直径(单件)(最小) | 160 | 毫米 |

| 直径(单件)(最大) | 500 | 毫米 |

锥形杆(材质:S235) |

|

|

|

最大尺寸 |

|

|

|

| 厚度 | 4 | 毫米 |

| 长度 | 12000 | 毫米 |

| 直径(单件)(最小) | 60 | 毫米 |

| 直径(单件)(最大) | 210 | 毫米 |

| 锥度/锥度减小沿长度 |

|

|

|

|

|

|

最小尺寸 |

|

|

|

| 厚度 | 4 | 毫米 |

| 长度 | 6000 | 毫米 |

| 直径(单件)(最小) | 60 | 毫米 |

| 直径(单件)(最大) | 135 | 毫米 |

| 锥度/锥度减小沿长度 |

|

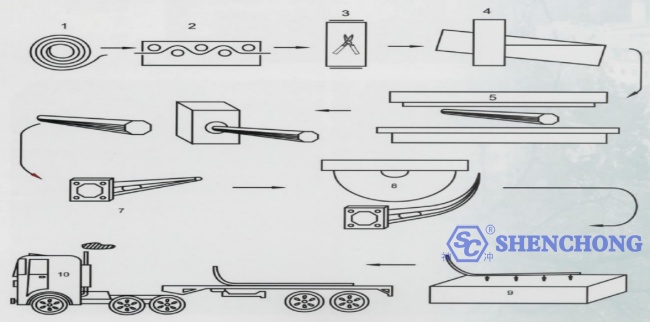

灯杆制造工艺流程

半自动灯杆生产线工艺流程

- 开卷

- 板材调平

- 板材切割

- 板材斜剪机

- 将分切后的板材再次整平,以减少应力。

- 将纵向切割的板材堆放在卸料装置上(从开卷到板材堆放的过程是自动的)。

- 使用起重机将堆放的板材运送至折弯机。

- 双梁桁架上料系统将板材装载至折弯机前送料装置。

- 弯曲灯杆

- 杆连接焊接机(串联折弯卸料杆与焊接机连接)。

主要生产设备

- 开卷—矫平—切割生产线

- 分切机

- 双梁桁架承载系统

- 串联折弯机

- 杆焊接专机

灯杆数控定尺切割线

型号:CTLA6x1600

自动化类型,配有四层式整平机+剪切+3刀边缘纵剪+锥度纵剪装置。

特征

- 原料为钢卷,产出为适合路灯杆尺寸的等腰梯形板

- 开卷、校平、定尺切断、去边、斜剪、卸料、堆垛在一条生产线上完成。是一台机器,也是一道工序。板材剪横剪后,无需开行车装卸,直接进入斜剪工序。减少操作人员,减少劳动力,提高生产速度。

- 全自动型,片料长度CNC控制,片料数量CNC控制,自动斜剪、自动卸料、自动堆垛系统。

- 生产速度极快,因为速度远远快于后一道工序,一般这道工序完成后,操作人员就可以进行其他工序的工作,大大节省了工作时间,降低了生产成本。

- 操作人员应放松,尽量减少与钢板的接触,保证人员的安全。

- 剪板机具有整体旋转功能,可相对中心线旋转一定角度,使剪下的板材呈平行四边形,便于斜剪机斜剪后得到等腰梯形板材,适合灯杆生产,无需修边工序,减少板料浪费。

- 三刃切边装置,在板材宽度为四杆时可同时去除废边和切掉中间一半。

- 斜剪后,同一方向的板材分开堆放,不需排序,可直接将多张板材(如30张板材)吊运至折弯机上,安全又节省时间。

- 锥度分切后可选配校平装置,可消除锥度切割产生的应力,生产出高质量的灯杆。

技术参数及组成装置

技术参数

- 材料厚度:热轧低碳钢最大:6mm,最小:Q235,Q345为2mm,屈服强度:235Mpa,345Mpa

- 钢板最大宽度:1600mm

- 钢卷重量:最大30吨

- 钢卷内径:φ508mm—φ760mm

- 整平速度:5-15m/min

- 整平辊数量:13根,上辊6根,下辊7根

- 校平辊直径:132mm

- 整平辊距:143mm

- 校平辊材质:GCr15

- 整平辊硬度:HRC55-58

- 托辊装置:上、下托辊各3组

- 支撑辊直径:140mm

- 称量长度范围:2000~12000mm 根据需要

- 切割长度公差:≤±2mm(以8m长板为基准)

- 主调平电机功率:37kw、960RPM

- 剪板机容量:6mmx2500mm

- 剪切机旋转角度:1.5度。

- 双刃带锥度分条速度:15米/分钟。

- 分切主电机功率:5.5kw

- 小车移动速度:15m/min可调

- 分切刀片材质:H13k

- 分切刀片直径:280mm

- 锥度分切夹送辊直径:280mm

- 分切单元内宽:1550mm

- 锥形纵剪机组内宽:1800mm

- 机器宽度范围:约7200mm

设备细节

- 钢卷装卸小车

- 液压双头伞型开卷机

- 液压压紧导向、液压铲头装置、夹紧装置

- 中置滚道工作台

- 导向装置

- 整平装置:(四层式)

- 旋转式剪板机

- 杆长支撑台+小车,配自动化装置:

- 板材升降装置。

- 三刀片边缘分切装置。

- 杆长支撑台+带自动化装置的推车

- 板材升降装置。

- 锥度纵剪单元

- 卸料球型支撑台

- 锥度板卸料堆垛自动系统

- 电子系统

- 液压系统

- 气动系统

选项

选项 1:锥形分切后的矫平装置,

方案二:印版离线系统

选项3:远程诊断功能。

选项 4 备件

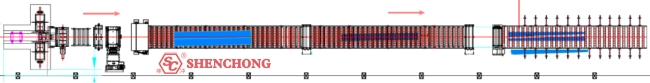

双梁桁架装载系统

分切、校平后,用起重机手动将一叠切片板提升至折弯机前的桁架站。

工作流程:

双梁桁架上料系统的真空吸盘从纵剪机辊道上抓取板材。

将板材装载到双机折弯机的自动前送料装置上。

折弯机自动前送料装置,将板材送入。

串联折弯机弯曲工件。

折弯后,采用数控侧卸料装置将成品杆卸载。

成品杆件装载在焊接机的滚动路径上。

- 双梁桁架承载系统包含2个工位,每个工位长2000mm,因此双梁桁架承载系统长4000mm。

- 双梁桁架承载系统 承载重量最大1200kg,采用齿轮齿条、直线导轨作为传动装置。加载部分采用伺服驱动、真空吸盘。

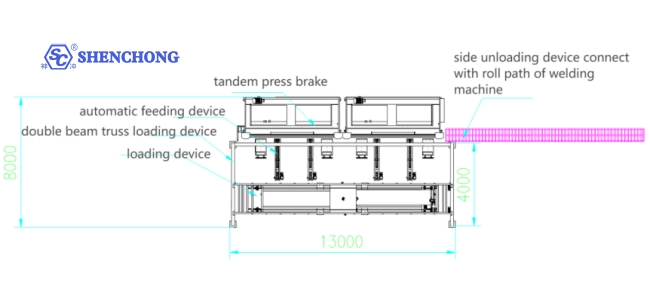

CNC 串联折弯机

为了满足客户的弯曲要求,我们建议 串联数控折弯机 型号:2-WE67K 600 吨 6000 毫米,总计 1200 吨 12000 毫米。该机器专为灯杆设计,材料最大厚度 6 毫米,最大长度 12000 毫米,灯杆直径 60-500 毫米。

半自动灯杆生产线中数控双机折弯机的特别设计

- CNC控制的自动前送料装置

- CNC系统控制的自动后送料装置

- 自动侧卸装置

- 自动吸附(含磁选结构)、自动上料结构。

机器参数

模型 | 2周-600/6000(ESA-S860) | ||

不。 | 物品 | 单元 | 价值 |

1. | 压力 | KN | 2×6000 |

2. | 工作台 | 毫米 | 2×6000 |

3. | 壳体之间的距离 | 毫米 | 4800 |

4. | 喉深 | 毫米 | 1250 |

5. | 滑枕行程 | 毫米 | 300 |

6. | 接近速度 | 毫米/秒 | 100 |

7. | 工作速度 | 毫米/秒 | 8-12 |

8. | 返回速度 | 毫米/秒 | 60-100 |

9. | 轴(13+2) |

| Y1,Y2,X1,X2,X3,X4+V1 Y3,Y4,X5,X6,X7,X8,C+V2 |

10. | Y1,Y2,Y3,Y4平行度 | 毫米 | ±0.01 |

11. | 前送料行程 | 毫米 | 1800 |

12. | 后送料行程 | 毫米 | 1250 |

13. | 日光 | 毫米 | 980 |

14. | 主电机 | 千瓦 | 37×2 |

15. | 单机外形尺寸(长x宽x高) | 毫米 | 6600*3700*4700 |

16. | 单机重量 | 吨 | 56 |

CNC轴规格:

Y1、Y2、Y3、Y4轴–控制气缸轴,X1、X2、X3、X4、X5、X6、X7、X8轴–控制送料轴,C–控制侧卸料轴,V1、V2–cnc控制工作台拱起轴

主要性能与特点

- 机架由油箱、托盘、支架、工作台、左右壁板、滑块等组成,结构紧凑,结构强度高,钢度大,保证机架结构强度,采用振动消除应力。

- 结构件经过抛丸除锈,并喷涂防锈漆。

- 墙板、滑块、工作台采用大型数控落地镗铣床一次性加工而成,保证各安装面的平行度、垂直度。

- 机台同步原理:应用电液伺服比例阀保证两台单机同步,采用德国公司的电液伺服比例阀,其性能特点是电磁铁的高动作力连续作用,对机械运动副的摩擦力由一个小型精密电子放大器放大,具有快速动作的特点。工作台立板两端各装有一个光栅尺,它连续反映滑块的行程位置和同步误差,并将两个差值送入微机控制系统,控制电液伺服比例阀,使各单机双缸同步。由于光栅尺不是直接安装在机架壁板上,而是安装在固定在工作台立板上的C型框架上,并以工作台为参考点,滑块本身及机架在载荷作用下不会发生变形,不会影响光栅尺的测量和控制精度。双机联动的双机同步是通过安装在两滑块之间的差动电位器,将机械同步信息转换成电信号传送给同步板和微机,通过放大板控制电液伺服比例阀,使双机同步动作。

- 操作人员通过电脑直接进行人机对话,中英文显示,自动计算调整折弯力,优化折弯顺序,计算工件长度,显示工件加工前后的形状及必要的操作信息,并自动计算控制上死点,变速点,图像显示,功能齐全,具有编程、点动、保压、慢速恢复控制等功能。

液压系统

- 采用德国进口电液伺服阀组驱动,结构紧凑,密封性能强,同步精度高,使用寿命长。

- 外置大口径灌装阀,速度快,损耗低。

- 采用住友内啮合齿轮高压泵,可承受高压、噪音低。

- 气缸密封采用瑞典SKF公司的密封元件,磨损小,无泄漏。

- 液压系统具有过载溢流安全保护。

- 筒体采用45钢整体锻造而成,经过粗加工、热处理、精加工、精磨,使筒体内壁既有硬度又有耐磨性,圆柱度精度高。

- 柱塞采用45钢整体锻造而成,经过粗加工、热处理、精磨,表面采用国内最先进的军工技术镀镍、镀磷,缸套柱塞具有良好的自润滑性,可大大提高使用寿命。

- 油位显示清晰、直观。

- 高精度导向系统、位置测量系统及液压平衡功能,满足全长加工的需要。

- 设备在额定负载下可连续工作16小时,液压系统无泄漏且工作稳定、性能良好,油温可控制在国家标准范围内(≤60~70℃)。

电气控制系统

- 电器元件符合国际标准,安全可靠,抗干扰能力强,电控柜具有散热功能。

- 它具有可移动的脚踏开关,方便操作,并具有紧急停止功能。

机器的抗偏移能力

该机床的电液伺服系统为位置控制系统,通过光栅尺动态检测滑块的同步误差,通过数控系统给定的电液伺服阀信号来修正滑块的同步误差,使得滑块在完全偏载的情况下,始终能与工作台保持平行。

数控立杆焊接机

型号:HM500/12000

适用范围:适用于5G杆、单杆、高杆灯杆、普通路灯杆等大长度中型杆纵向自动收口焊接。

特征

- CNC自动调节,采用数控系统,随着杆径的变化,自动调整压力,自动调整压脚位置,自动匹配送料速度与位置,保持焊缝始终处于闭合状态,确保焊接顺利进行。

- 在上道工序合格的基础上,焊接完成后,杆焊缝无扭转,无需人员在机器后部撬动、扭动杆体使焊缝居中。

- 驱动杆采用变频控制,具有电动刹车停车功能,保证了杆头和杆尾焊接的稳定性,该系统可对杆子从小端到底端进行全面积焊接,几乎没有焊接遗留长度,减少了下道工序的人工作业。

- 夹持辊数量为3组,优点是减少辊子对杆表面的压力,减少杆表面的划伤。适合生产八角杆、多边形杆、锥形杆。可以是等径或锥形。

- 推式小车具有电动快速回退功能,无需操作人员手动推回,减轻了操作人员的劳动强度。

- 后推小车采用气动夹紧装置,较手动夹紧简单、快捷。

- 埋弧焊功能

- 卸料侧为滚筒式,装卸方便,有利于实现上下游物料的自动化,装卸可在同一侧进行,避免操作人员长距离移动,操作人员只需在主机位置上作业,大大减轻了劳动强度。

- 自主研发的油压及控制同步系统,降低了对灯杆的要求,使得焊接后的灯杆更加圆整,变形更小。

- 操作人员:1人。

- 卸料滚轮架,5套(适用于12,14m杆)

- 根据买家车间布局,可提供不同工作方向的机器

- 根据客户的特殊要求,可专门设计和制造机器,以满足世界各地不同的杆子

- 通过安装在机头上的摄像机,将焊缝反映到主控制面板的屏幕上,使得焊缝的跟踪变得简单、容易,减轻了操作人员对焊接过程监视的劳动强度。

该机器由以下部件组成

- 长工作台,适合小车移动

- 主龙门架

- 小车驱动系统

- 卸料滚轮架,5套(适用于12,14m杆)

- 液压夹紧部分(含夹紧滚轮,适用于中型灯杆)

- 埋弧焊系统,带送丝系统

- 助焊剂回收系统

- 液压系统

- 控制系统

- 摄像头,焊缝监控系统。夹紧滚轮,根据客户的杆要求。配有 1 套适用于单杆高杆,5G 杆模具。配有

- 1套适用于普通路灯杆,最小直径60mm(圆杆和锥形杆)

- 1套适用于普通路灯杆,最小直径60mm(八角杆)

- 一套适用于普通路灯杆的后夹紧装置。(包括一个小工具,适用于长度很短的灯杆,例如1~2米长的臂)

- 路灯杆装卸系统(选配)

- 网络化生产数据系统

- 远程诊断功能

- 一年备件

半自动灯杆生产线生产效率

客户采用上述12000mm灯杆半自动化生产线,取得了优异的生产效率效果。

- 定尺切割线+分切机用于普通路灯杆制造:200~250根/8小时。

- 折弯机:普通路灯杆、高杆灯杆:80-160根/8小时。

- 收杆焊机:普通路灯杆:约50根/8小时。

结论

半自动灯杆生产线包括纵剪机、定尺切割线、剪板机、自动上料机、双机折弯机、框架焊接机。不同的工厂布局和不同的灯杆制造要求应使用不同的生产线方案。欢迎与我们联系以获取更多灯杆生产线方案。

相关文章: