目录

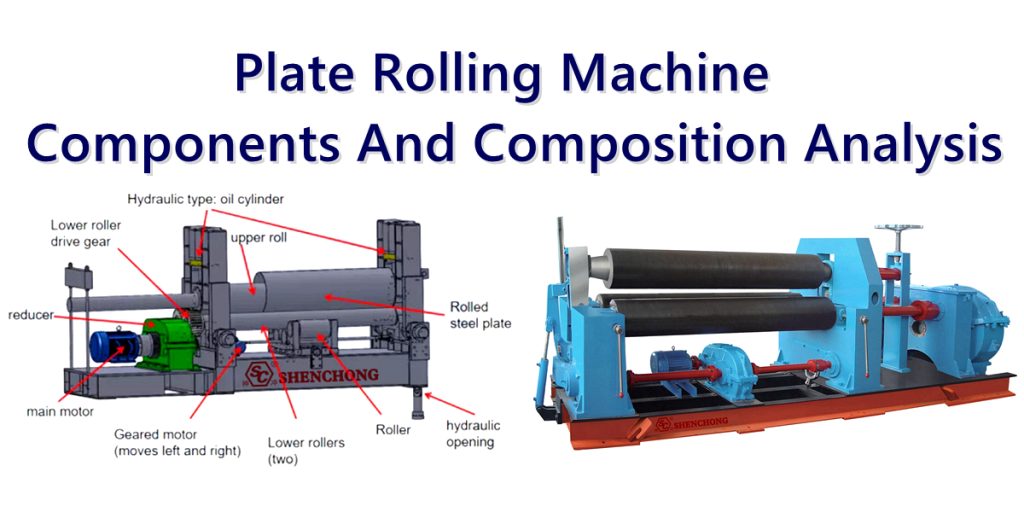

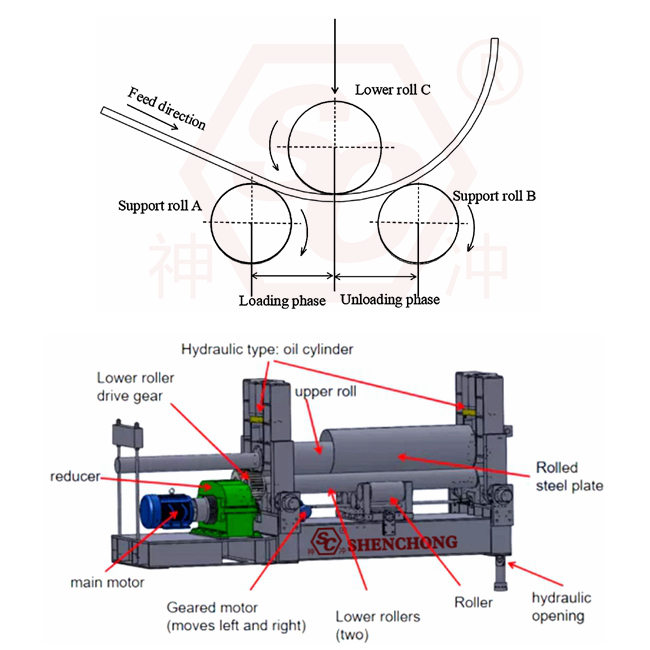

卷板机的组成主要由多个核心部件组成,它们共同作用,实现金属板材的折弯加工。以下是卷板机的主要部件及其功能说明。

1. 滚筒系统

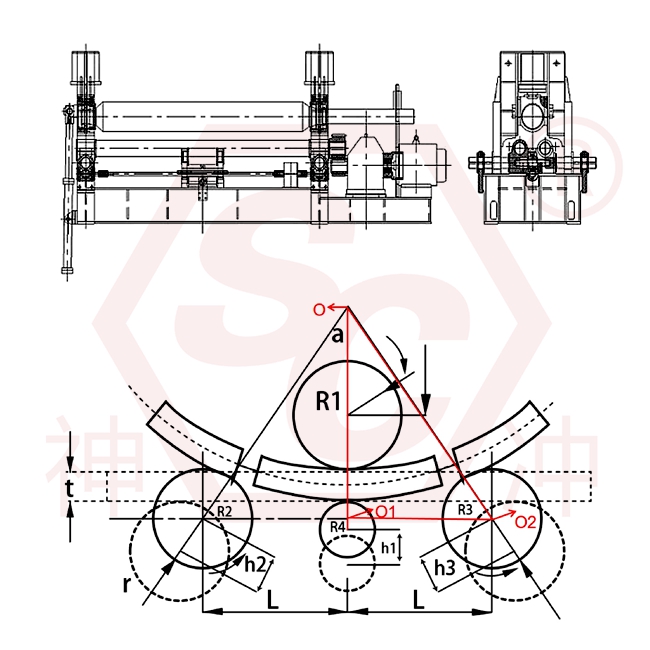

滚筒系统 卷板机 是卷板机的重要部件,负责承载和传递各种扭矩和压力。卷板机一般用于将金属板材(如钢板、铝板等)通过卷绕变形为所需的曲面或圆弧结构。其辊系的功能和结构对机器的性能和效率至关重要。

卷板机辊系的组成

卷板机的辊道系统主要包括以下几个部分:

- 辊筒(或滚轮):通常采用高强度材料制成,起着直接夹紧和弯曲板材的作用。辊筒的尺寸和形状需要根据板材的厚度和宽度来设计。

- 支撑轴承:轴承通常设置在滚筒的两端,用以支撑滚筒的转动和保证滚筒与机架的精确对接。

- 驱动装置:包括电动机、减速器等,通过皮带或齿轮传动系统给滚筒提供动力,控制其转动速度和方向。

- 压力系统:通过液压或机械方式提供辊压,保证板材能顺利进入辊筒并进行适当的压延。

- 调节装置:为了适应不同厚度的片材,辊道系统往往需有调节装置,以调整辊道间的间隙和角度。

- 安全装置:为了防止运行过程中出现异常情况,滚筒系统通常配有安全装置,如过载保护,温控系统等。

主要技术参数

- 托辊的材质及硬度:需满足一定的强度和耐磨性要求,以保证托辊长期稳定的运转。

- 调整精度:辊道系统的调整精度直接影响卷板的效果和产品的质量。

- 驱动方式及动力传输:选择合适的驱动装置及传动系统,保证运行过程中的稳定性和可调节性。

卷板机的常见类型

三辊、四辊等,不同类型的辊系设计略有不同,以满足不同的生产需要。

2. 驱动系统

卷板机的传动系统是保证机器平稳、稳定卷制的关键部件。它的主要任务是提供动力、控制辊轴的运动,保证辊轴间压力的同步性、准确性和可调性。卷板机的传动系统涉及多个部分,通常包括电动机、减速器、传动装置、联轴器、控制系统等。

卷板机传动系统的组成

卷板机传动系统主要部件:

1)电机

电机是驱动系统的核心部件,提供主要的动力来源。

常见的电机类型有:

- 交流电机(AC):具有良好的稳定性和经济性,适用于大多数常规卷板机。

- 直流电机(DC):由于其调速能力强,在需要精确控制速度的场合使用较多。

- 变频电机:与变频器配合使用,可根据需要调整电机的转速,提供更精确的速度控制。

2)减速器

减速器的作用是降低电动机的转速,增加输出扭矩,使滚筒轴以合适的速度运转,通常与电动机相连。

常见的减速器包括:

- 齿轮减速机:提供较大的输出扭矩,适用于高负荷的工作环境。

- 蜗轮减速机:适用于需要较大减速比的场合,且结构比较紧凑。

- 行星减速机:提供高效率和精确的控制,适用于高速度和高扭矩要求的系统。

3)传动装置

传动装置负责将减速器输出的动力传送至滚筒轴。

常见的传播方式有:

- 齿轮传动:齿轮传动在许多大型卷板机上得到广泛的应用,具有较高的效率和承载能力。

- 链条传动:适用于中小型卷板机,具有一定的抗冲击能力。

- 皮带传动:常用于小功率的机械,具有良好的灵活性和缓冲作用。

4)耦合

联轴器用于将驱动装置与滚筒系统传动轴联接起来,保证旋转的稳定性。

常见的联轴器类型包括:

- 弹性联轴器:具有良好的减震、缓冲作用,可减少系统振动。

- 刚性联轴器:适用于精度要求较高的场合,可保证传动系统的同步。

- 万向联轴器:适用于需要以大角度传递动力的系统。

5)控制系统

控制系统在卷板机传动系统中起着至关重要的作用,它决定着卷板机辊筒的速度、方向、压力等控制参数。

常见的控制方法包括:

- PLC控制系统:以可编程逻辑控制器(PLC)为基础的系统,自动化程度较高,能实现复杂的控制逻辑。

- 变频器:与电机配合,通过调节频率来调整电机的转速,从而控制滚筒的速度。

- 液压控制系统:用于调节辊筒间的压力,保证材料的加工质量。

6)安全保护系统

为了保证卷板机在运行过程中的安全,通常配备一些安全保护装置,如:

- 过载保护装置:当负载超出设备的负载范围时,自动停止工作,避免设备损坏。

- 温度传感器:监控电机和减速器的温度,避免过热。

- 紧急停止装置:当发生故障或危险情况时,能立即切断电源,确保操作人员的安全。

驱动系统工作原理

电机通过减速机减速并提供足够的扭矩。

传动装置(如齿轮、链条、皮带)将动力传递给滚轮。

联轴器有效地连接动力,保证滚筒平稳运行。

控制系统监控和调整辊速、压力等各项参数,保证卷板机的工作精度和效率。

常见的驱动系统类型

单电机驱动:适用于小型卷板机或低负载用途。

双电机驱动:用于需要更大动力和稳定性的中、大型卷板机,通过两台电机实现更好的动力分配。

液压驱动:常用于厚板卷板机,液压系统可提供强劲的动力输出。

关键技术要求

- 避免卷板机功率不足或过载。

- 速度范围:驱动系统的转速范围应能覆盖卷板机在不同工况条件下的需要。

- 同步性:特别是在多滚轮系统中,滚轮之间的同步尤为重要,以确保工作过程平稳高效。

卷板机驱动系统的设计和选型直接影响卷板机的工作效率、性能和使用寿命。 因此,在选择系统时,应根据具体的应用要求、加工材料和生产环境等综合考虑。

3.液压系统

卷板机液压系统是卷板机的重要组成部分,主要负责调节和控制辊筒的压力、辊筒间的间隙以及运行过程中的精确调整。液压系统可以提供强大的动力,支撑卷板机完成金属板材的高压成型、弯曲作业。

液压系统的作用

卷板机液压系统的主要作用包括:

- 调整辊筒间压力:保证板材通过辊筒时能顺利进入,进行精确的弯曲加工。

- 调整辊筒间隙:不同厚度的板材需要通过调整辊筒间隙来达到加工要求,液压系统可根据不同的厚度进行精确控制。

- 压力和扭矩的精确控制:液压系统可以提供较高的压力,并且可以非常精确地调节,以满足各种材料的不同加工要求。

卷板机液压系统的组成

卷板机液压系统主要组成部分:

1)液压泵

- 功能:

液压泵是液压系统的核心部分,负责为液压油的流动提供动力,保证系统内的液压油能有效地传递压力。

- 类型:

常见的液压泵有齿轮泵、叶片泵、柱塞泵等,不同类型的泵适应不同的工作压力和流量要求。

2)液压缸

- 功能:

液压缸是液压系统中的执行元件,用于将液压能转化为机械能,执行辊压压力调节、辊隙调节等工作。

- 结构:

液压缸由缸体、活塞、活塞杆、密封件等组成。当液压油进入液压缸后,推动活塞做直线运动,从而带动滚轮或其他部件做相应的运动。

3)液压阀

- 功能:

液压阀用于控制液压油的流向、流量和压力,是液压系统中重要的控制元件,保证系统能按要求提供正确的压力和流量。

- 类型:

常见的液压阀有单向阀、溢流阀、节流阀、调压阀、换向阀等,这些阀门起到调节液压油流量,保证系统稳定运行的作用。

4)液压油箱

- 功能:

液压油箱用于储存液压油并对油液进行冷却和过滤,油箱内通常设计有通风装置、油位检测装置、过滤系统等,以保证液压系统的清洁和正常工作。

- 液压油:

液压油的选择至关重要,必须具有良好的润滑性、抗腐蚀性、耐高温等特性。

5)液压管路系统

- 功能:

液压管路连接液压泵、液压缸、液压阀等各种元件,保证液压油能畅通流通。

- 管道设计:

设计时应考虑液压油的流动阻力、管路的耐压性能、泄漏风险等因素。

6)液压控制系统

- 功能:

液压控制系统负责控制液压元件的动作,通常与PLC(可编程逻辑控制器)或专用液压控制器配合使用,通过自动化系统精确调整液压参数。

- 特征:

现代卷板机通常都配备了数字控制系统,可以实现液压系统的精细化管理和调整,提供高效、精确的运行。

卷板机液压系统的工作原理

液压油被液压泵吸入并加压,泵将液压油输送到系统的各个元件,例如液压缸和液压阀。

液压阀根据系统的需要,调节液压油的流量、方向和压力,保证液压油能有效地传输到执行元件(如液压缸)进行精确的工作。

液压缸在液压油的作用下产生直线运动,如调节辊筒间的压力或调节辊筒间的间隙,液压系统可根据板材厚度及加工要求,精确调整压力和位置。

完成任务后,液压油返回油箱,并监控系统内的温度和油位,确保液压系统的稳定性。

常见的液压系统类型

单作用液压缸系统:

适用于只需在一个方向产生力的场合,常用于简单的滚轮调整和压力控制。

双作用液压缸系统:

可双向发力,适用于需要精确调节和双向控制的场合,广泛应用于卷板机的辊道调节、压力调节。

卷板机液压系统的优点

- 效率高:液压系统能提供较高的功率密度,能在较小的空间内提供足够的动力。

- 控制精确:液压系统可以非常精确地控制压力、速度和位置,并适应不同厚度和材质的板材。

- 反应快:液压系统响应速度快,能快速调整滚轮的压力和间隙,提高生产效率。

- 可靠性高:液压系统结构简单,运行稳定,通常具有较强的负载能力。

液压系统的维护及注意事项

- 液压油的选择:确保使用合适的液压油,并定期检查油的质量,避免油被污染或变质。

- 定期检查油路:检查管路、阀门及连接件,避免发生泄漏、堵塞,保证系统高效运行。

- 检查液压缸、泵的工作状态:定期检查液压缸的密封性和液压泵的工作情况,及时修理或更换故障件。

卷板机液压系统的作用至关重要,它不仅影响机器的工作性能,而且对生产效率和产品质量也有直接的影响。

4.控制系统

控制系统是卷板机的核心,用来调整各部件的运动和工作状态。

根据自动化程度,控制系统分为:

- 手动控制:通过机械手柄或按钮直接调整滚轮位置和压力。

- 半自动控制:配有简易电子控制装置,可预置部分参数。

- 数控系统(CNC):可编程控制,通过输入参数(如板厚、折弯半径)实现自动操作,适合加工复杂形状。

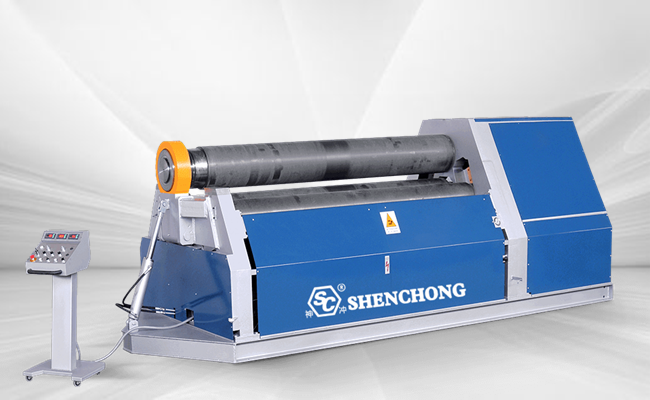

5. 框架和底座

机架及底座是卷板机的主要支撑结构,保证设备的稳定性及精度。其特点包括:

- 高强度设计:通常采用铸钢或焊接钢结构,可承受高载荷。

- 刚性好:减少设备运转过程中的振动和变形。

- 稳定的底座:为设备提供安装、固定基础。

6.进出料装置

上下料装置用于辅助装板及成品取出,减少人工操作,提高效率。

- 送料装置: 包括传送带或滚筒,以方便将板材送入卷板机。

- 卸料装置: 有些卷板机配备了 自动卸料系统 以方便取出成品。

7. 限制和校正装置

- 限位装置:用来控制板材的位置,防止加工过程中板材发生移位。

- 校正装置:调整板材的初始位置,保证折弯精度。

8.润滑及冷却系统

润滑及冷却系统用于保护设备运转部件,延长其使用寿命。

- 润滑系统:定期向滚筒、齿轮等关键部件提供润滑油,减少摩擦。

- 冷却系统:通过冷却液或风扇散热,防止液压系统和电机过热。

9.安全保护装置

为了保证操作人员及设备的安全,卷板机设有多种保护装置,其中包括:

- 急停按钮:紧急情况下,迅速停止设备。

- 防护罩:覆盖危险部位,防止操作人员接触。

- 过载保护:当设备负荷超过设计范围时自动停机。

10. 附加功能装置

根据具体需要,卷板机还可以配备一些附加装置,如:

- 圆锥滚压装置:专门用于圆锥形零件的加工。

- 测量系统:实时监控板材弯曲半径及形状。

- 自动定心系统:确保板材在加工过程中始终处于中心位置。

11. 总结

卷板机组成部分主要有辊道系统、驱动系统、液压系统、控制系统、机架及底座、进出料装置、安全防护和润滑冷却系统等。

各部件共同作用,保证设备高效、准确地完成金属板材的折弯加工过程。不同类型的卷板机在具体组成上可能有所不同,但基本原理和功能是相同的。