目录

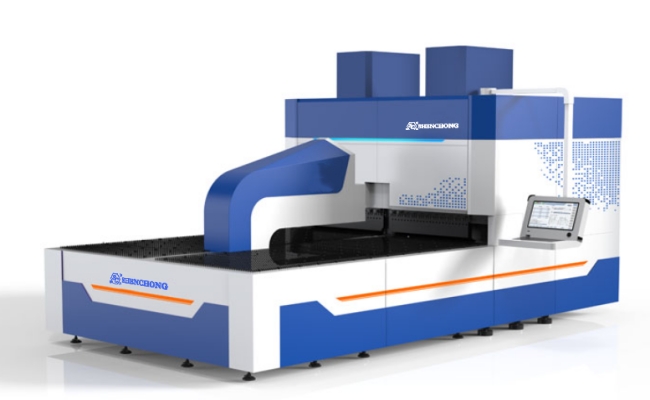

面板折弯机是专为高精度金属板折弯而设计的先进机器,常用于需要自动化和高效处理大量金属面板的行业。它们以灵活性和处理复杂折弯作业的能力而闻名,只需极少的人工干预。本文将概述面板折弯机的操作过程以及确保安全和最佳性能的重要注意事项。

钣金折弯机操作概述

面板折弯机高度自动化,其系统可定位板材、夹紧板材并通过一系列可编程动作进行折弯。操作员需要遵循特定步骤才能成功操作:

逐步过程:

材料准备

- 板材检验:开始之前,确保金属板符合工作的尺寸、厚度和材料规格。

- 处理和装载:小心地将板材装到机器上。一些面板折弯机具有自动装载系统,但手动系统可能需要操作员将板材准确地放置在工作台上。

设置程序

- 程序选择:使用机器的 CNC(计算机数控)界面选择适当的折弯程序。程序将根据设计指定折弯顺序、角度和尺寸。

- 参数输入:确保所有参数(如板材厚度、弯曲半径和角度)都正确输入系统。根据材料特性,可能需要进行微调。

测试运行

- 试弯:在进行全面生产之前,必须使用测试板进行试弯。这可确保编程设置产生正确的角度和尺寸。

- 调整:如果试验中出现差异,请相应地调整程序或机器设置。

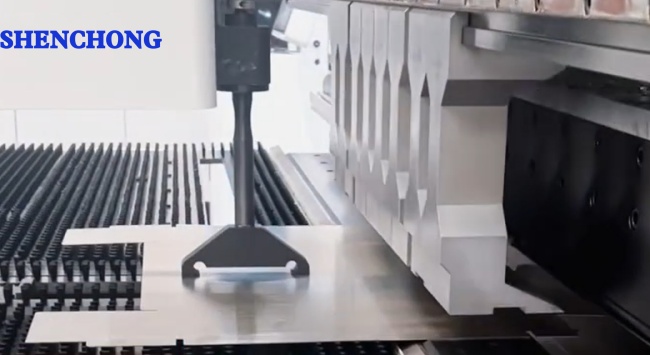

折弯工序

- 自动折弯:一切设置完成后,机器将自动送料和定位板材,执行弯曲顺序,并产生所需的形状。操作员在这里的作用主要是监控过程。

- 质量控制:在弯曲过程中,定期检查弯曲部件的准确性。这有助于在生产大批量产品之前尽早发现任何问题。

完成步骤

- 卸载:零件弯曲完成后,可以手动或自动将其从机器上卸载。

- 后期处理:在某些情况下,零件在准备组装或装运之前可能还需要进行去毛刺或额外成型等进一步加工。

板材折弯机操作的关键注意事项

材料规格

不同的材料(例如钢、铝、铜)需要特定的折弯设置,因为延展性、强度和厚度等特性会影响最终产品。务必验证材料是否适合编程作业。

机器设置和维护

正确设置机器对于确保弯曲结果准确一致至关重要。确保定期检查夹紧系统、刀片和成型工具等关键部件的磨损情况。

润滑和清洁:确保所有运动部件充分润滑,机器清洁,以防止运行过程中出现错误。

程序准确性

必须针对每项工作正确校准 CNC 程序,因为设置不准确会导致弯曲质量不佳。材料厚度或机器设置的细微变化都会极大地影响结果,因此对每项工作进行微调非常重要。

安全措施

- 个人防护设备(PPE):操作员应始终佩戴适当的安全装备,包括手套、护目镜和防护服,以避免被锋利的金属边缘或机器操作所伤害。

- 紧急停止:始终注意紧急停止功能,并确保操作过程中安全防护装置到位。机器运行时,切勿将手伸入机器内部。

- 机器维护:定期维护和保养是确保安全运行的关键。定期检查系统是否存在机械问题或软件故障。

精度与质量控制

持续监控和频繁的质量控制检查对于确保每块弯曲面板都符合设计规格至关重要。在整个生产过程中,应自动或手动测量角度和尺寸。

面板折弯机的高级功能

许多面板折弯机都配备了先进的功能,以提高生产率和质量。其中包括:

- 自动板材装载:通过将板材直接送入折弯区,减少人工操作并提高效率。

- 多轴控制:在弯曲复杂形状和在不同方向进行多次弯曲时提供了更大的灵活性。

- 离线编程:使操作员能够在机器上运行弯曲程序之前创建和模拟弯曲程序,从而减少设置时间和潜在错误。

常见问题和故障排除

- 弯曲不准确:如果弯曲不准确,可能是由于程序设置不正确、材料不一致或机械错位造成的。重新检查程序并确保机器已正确校准。

- 材料滑落:如果材料未牢固夹紧,请检查夹紧力设置并确保板材在工作台上正确定位。

- 表面损伤:如果在加工过程中金属表面被划伤或损坏,请检查机器接触点的清洁度,并确保板材和折弯工具之间没有碎屑。

高效的钣金折弯机操作

面板折弯机的运行在制造过程中起着至关重要的作用。运行效率不仅可以加快生产速度,还可以确保最终产品的质量。这包括定期维护机器、对操作员进行适当的培训以及使用技术简化操作。先进的面板折弯机配备了软件,可以预先编程折弯顺序,根据材料数据自动调整折弯参数,甚至可以模拟折弯过程以在潜在问题发生之前识别它们。

从一开始就结合这些设计考虑因素可以显著提高面板折弯工艺的效率和质量。通过理解和应用折弯余量原则、设计以尽量减少浪费以及有效操作面板折弯机,制造商可以确保他们的项目不仅成功,而且可持续且具有成本效益。

设置机器:校准和材料设置

面板折弯机的初始设置是直接影响折弯过程效率、准确性和质量的关键步骤。正确的校准和材料设置以及精心选择和配置工具对于确保最佳性能至关重要。让我们探讨一下设置机器以供操作时涉及的关键注意事项和步骤。

校准和材料设置

校准是配置机器以根据所用材料的规格准确执行的过程。这包括调整机器设置,例如弯曲角度、力和柱规位置,以匹配材料的厚度、类型和其他特性。准确的校准对于补偿材料特性的任何差异并确保每次弯曲一致且精确至关重要。

材料设置在准备阶段也起着重要作用。这包括将金属板装载到机器上并确保其正确定位。在折弯过程开始之前,材料对齐对于实现预期结果至关重要,因为即使是轻微的错位也会导致最终产品出现缺陷。

钣金折弯机操作:工具选择和配置

选择合适的工具 钣金折弯机 是设置过程的另一个关键方面。工具(例如弯曲刀片和夹紧杆)的选择应基于折弯任务的具体要求,包括材料类型、厚度和折弯几何形状。每种工具都有自己的规格和容量,使用错误的工具可能会导致折弯质量差或机器损坏。

工具的配置包括调整设置以与材料和所需的弯曲对齐。这可能包括设置正确的刀片间隙、调整夹紧力以及配置柱规以实现精确的材料定位。正确的配置可确保机器高效运行,并最大限度地降低错误或浪费的风险。

简而言之,自动面板折弯机的设置是一个基本步骤,需要仔细注意校准、材料设置和工具选择。通过仔细配置机器以满足特定的材料和项目要求,制造商可以以最佳效率实现高质量的折弯。这种准备不仅可以提高机器的性能,而且有助于制造过程的整体成功和盈利能力。

折弯工艺技术:顺序折弯步骤操作

掌握折弯工艺不仅需要了解如何操作机器。这需要了解处理各种项目的最佳技术,尤其是在处理连续折弯操作和复杂形状和角度时。这些技术对于确保高效生产高质量和精密的部件至关重要。让我们深入探讨成功折弯工艺的策略和注意事项。

连续弯曲操作

顺序弯曲是一种按特定顺序执行多次弯曲以创建所需部件的技术。此方法需要仔细规划,以确保每次弯曲不会干扰或妨碍后续弯曲。主要考虑因素包括:

规划折弯顺序,以尽量减少材料移动并降低与机器零件碰撞的风险。

调整每一步的弯曲力和后规位置,以适应零件不断变化的几何形状。

在实际生产之前,使用专门的软件模拟折弯顺序,识别潜在问题并优化流程。

处理复杂的形状和角度

复杂的形状和角度在弯曲过程中带来了独特的挑战。管理这些复杂性的技术包括:

- 通过使用先进的工具,可以适应复杂的弯曲和形状,确保准确性和质量。

- 实施增量弯曲技术来创建复杂的角度或曲线,可以更好地控制弯曲轮廓。

- 使用3D建模和仿真工具来规划和可视化折弯过程,确保复杂零件的精度。

简而言之,折弯工艺的成功取决于对连续折弯操作的深刻理解以及准确处理复杂形状和角度的能力。通过应用这些技术,制造商可以应对复杂设计带来的挑战,并确保每个项目都按照最高标准完成。这种专业水平不仅提高了面板折弯机的性能,还大大提高了制造过程的效率和质量。

先进技术与工艺:精密折弯

掌握先进的技术和技能是将面板弯曲艺术提升到顶峰的关键。实现高精度和一致性、处理回弹和优化速度都是区分优秀制造商的专业知识。让我们深入研究这些先进技术,并发现可以改变弯曲过程的技术。

实现高精度和一致性的技术

折弯的精确度和一致性对于高质量制造至关重要。以下是实现这些目标的技术:

- 利用具有先进算法的软件来计算准确的弯曲余量并补偿材料差异。

- 采用符合特定材料和设计要求的精密夹具,确保每次弯曲都一致。

- 实施严格的校准程序,以保持机器长期的准确性并及时解决任何偏差。

处理金属板弯曲中的回弹

回弹(金属在弯曲后部分恢复到原始状态的趋势)可能是一个重大挑战。组合回弹包括:

- 了解材料特性及其如何影响回弹,以便在弯曲过程中进行补偿调整。

- 使用过度弯曲技术,弯曲角度略大于考虑回弹所需的角度。

- 测试不同的工具选择和弯曲速度,以尽量减少回弹对最终产品的影响。

速度优化

在不影响质量的情况下提高折弯速度需要优化工作流程。这包括:

- 通过使用预设程序来快速更换工具和执行常见任务,从而简化设置过程。

- 优化操作顺序,减少机器停机时间和物料搬运。

- 尽可能利用自动化来维持连续的工作流程并减少人工干预。

机器维护以提高效率

定期对板材折弯机进行积极维护对于保持其效率和延长其使用寿命至关重要。 关键维护技术包括:

- 遵守定期维护计划,包括检查和润滑运动部件以防止磨损。

- 定期校准机器以确保其以最高精度运行。

- 培训操作员在小问题升级为昂贵的维修之前识别并解决小问题。

通过将这些先进技术和尖端技术融入到板材折弯工艺中,制造商可以实现无与伦比的精度、效率和质量。这些做法不仅提高了板材折弯机的功能,而且对制造业务的整体成功和盈利能力做出了重大贡献。

结论

面板折弯机操作需要结合技术知识和对细节的关注。通过遵循正确的程序、维护机器并确保安全预防措施,操作员可以获得高质量、一致的结果。随着自动化和精度的进步,面板折弯机继续成为全球各行业高效金属制造的必备工具。