目录

随着现代制造业智能化、自动化、数字化的快速发展,具有高精度、高效性、柔性化等特点的激光加工技术在工程机械制造领域得到广泛应用。本文探讨了激光加工技术在工程机械制造中的应用及发展潜力,分析了其在切割、焊接、表面处理、精密加工等关键工序中的优势,提出了其在提高产品质量和生产效率方面的重要作用,为工程机械制造业的技术创新和产业升级提供技术基础和实践指导。

激光加工技术原理及特点

激光加工技术基本原理

激光加工技术是利用高功率密度激光束对材料进行加工的方法。其原理是通过激光与材料的相互作用,使材料的熔化、汽化或热影响区发生变化,从而达到加工目的。激光加工技术具有非接触、高精度、高速度、柔性强等特点,可以实现复杂形状的加工,减少材料的热影响和变形。在工程机械制造领域,应用激光加工技术可以显著提高加工精度和效率,降低生产成本,是现代制造业不可缺少的高精度技术之一。

激光加工技术的主要类型

激光切割、激光焊接、激光打标、激光雕刻、激光表面强化、激光熔覆等是激光加工技术中常见的应用类型。激光切割技术凭借较高的切割速度和优异的切割质量,在金属板材加工中占有重要的地位。激光焊接凭借其熔宽深、热影响区小、变形小等优势,在精密焊接领域得到广泛的应用。激光打标、雕刻技术凭借较高的精度和较低的磨损,在产品标识、艺术创作中发挥着重要作用。激光表面强化与熔覆技术通过改变材料的表面性能,提高了工件的耐磨性、耐腐蚀性。这些技术各具特色,相得益彰,推动了激光加工技术在工程机械制造中的广泛应用和发展。

激光加工技术的优势与局限性

激光加工技术以其加工精度高、速度快、热影响区小、可实现自动化、智能化控制等特点在现代制造业中占有重要地位。激光加工可实现材料的精细化操作,减少材料浪费,提高生产效率。其非接触特性减少了工件受到的机械应力,适合加工脆性材料和高精度要求的工件。但该技术也存在一定的局限性,如设备成本高、对操作环境有特定要求、对某些材料的加工效率有限、激光加工过程中可能出现能耗高和热影响控制问题等。

激光加工技术在工程机械制造中的应用方向

应用一:切割技术

激光切割技术在工程机械制造中起着至关重要的作用。该技术利用高能量密度的激光束对材料进行非接触式切割,达到高精度、高速度的加工效果。与传统机械切割方法相比,它具有无可比拟的优势,包括热影响区更小、加工变形更小、材料适应性更广、加工路径设计更灵活。激光切割技术广泛应用于厚板、异形件的加工。工程机械通常要求结构件具有较高的强度和刚度。 激光切割 可以准确地按照设计图进行切割,保证零件的几何尺寸和精度要求,提高整机的性能和可靠性,还可以实现复杂形状的一次成型,简化加工流程,缩短生产周期,降低制造成本。但是,激光切割技术在其应用过程中也面临一些挑战。对于铜、铝等高反射率的材料,激光切割的效率和质量可能会受到影响。激光切割设备和操作成本相对较高,对操作人员的技术水平也有很高的要求。

应用二:焊接技术

激光焊接 技术作为一种先进的连接工艺,通过激光束聚焦产生的高温实现材料熔化、凝固,从而形成焊缝。其具有熔宽深、热影响区小、焊接速度快、变形小等显著特点,使得激光焊接在提高工程机械结构件连接强度和整体性能方面发挥着关键作用。激光焊接技术广泛应用于高强钢、铝合金等材料的连接。工程机械的工作环境复杂多变,对结构件的强度和耐久性要求极高,激光焊接技术可以提供高质量的焊缝,提高焊接接头的力学性能,满足工程机械在恶劣工况条件下的可靠性需求。

激光焊接技术的高度自动化、智能化水平为工程机械制造业提供了更高的生产效率和更低的人工成本。通过精确控制焊接参数,激光焊接可以实现形状复杂、难以触及的区域的焊接作业,解决了传统焊接方法难以克服的难题。激光焊接技术在实际应用中也存在一定的局限性,对作业环境和材料表面质量要求严格,对焊接参数敏感性高,需要精确控制才能避免焊接缺陷。

应用三:表面处理技术

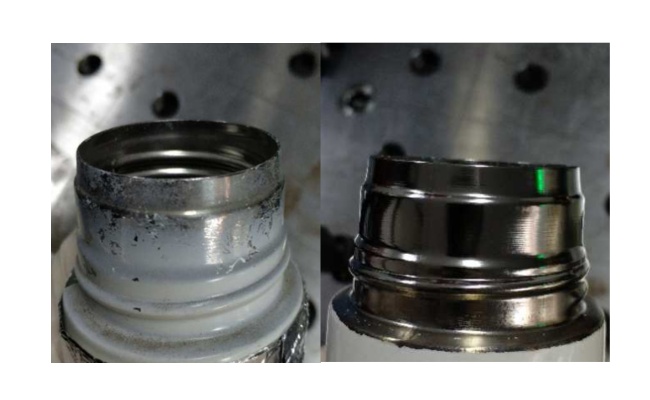

激光表面处理技术是工程机械制造领域的一项关键技术,通过用激光束照射材料表面,可以改善材料的表面性能,包括激光硬化、激光熔覆、激光合金化等,而且在不改变材料基体性能的情况下,可以显著增强材料表面的耐磨性、耐腐蚀性和疲劳强度。在工程机械领域,工作环境往往十分恶劣,对零部件的耐用性和可靠性有极高的要求。激光表面处理技术的应用可以有效延长机械零部件的使用寿命,降低维护成本,而激光熔覆技术可以在机械零部件表面增加一层具有特定性能的材料,赋予其额外的特性,如耐磨、耐腐蚀或耐高温等。

激光表面处理技术的非接触、高度可控特性在加工复杂形状或难以到达的区域具有独特的优势。与传统的表面处理技术相比,激光处理减少了材料浪费,提高了加工效率,同时也减少了环境影响。激光表面处理技术在实际应用中也面临一些挑战。技术本身的复杂性要求操作人员具有很高的专业技能。设备成本高、对环境条件要求严格也是制约其广泛应用的因素。为了克服这些挑战,研究人员需要不断探索更高效的处理工艺,优化参数设置,并通过技术创新降低成本。

应用四:精密微加工技术

在工程机械重要零部件的精密加工过程中,材料种类的广泛适应性是激光微加工技术应用的一大优势。无论是金属、陶瓷还是塑料等材料,激光微加工都能提供高效的应用解决方案,为工程机械的多样化设计和功能集成提供更有力的技术支撑。但需要注意的是,微加工过程中对激光参数的精确控制要求很高,哪怕是极其微小的偏差都可能导致加工精度的下降。为充分释放激光微加工技术在精密零部件制造中的潜力,研究人员需要不断提高激光设备的技术水平,更新优化激光控制系统,通过多学科的融合降低设备成本,加强设备操作人员的培训,提升对激光微加工技术的理解和应用能力。

激光加工技术在工程机械制造领域的发展趋势与挑战

随着智能制造的兴起和可持续发展的需求,激光加工技术在工程机械制造业的应用前景愈加广阔。激光加工技术将更加注重高效、精密、智能的发展方向,高功率激光器的研发将推动切割、焊接速度和质量的大幅提升,激光微加工技术的进步也将满足对高精度部件的需求,随着计算机辅助设计与人工智能算法的融合,激光加工过程将实现更高的自动化、智能化水平。

激光加工技术在发展过程中也面临诸多挑战,包括设备成本高、操作技能要求高、对材料特性的了解不够深入等。激光加工过程中的热效应、变形控制、加工精度的稳定性等也是亟待解决的技术难点。科研人员需加强基础研究、优化工艺参数、开发新型激光加工设备、培养专业人才,推动激光加工技术在工程机械制造中的广泛应用和深入发展。通过不断的技术创新和工艺改进,激光加工技术有望在提高工程机械性能、降低生产成本、促进制造业绿色转型等方面发挥更加关键的作用。