目录

使用折弯机时,请注意操作的安全性和机器的正确使用。如何使用折弯机?折弯操作过程包括从准备、设置、折弯到检查和清洁的完整过程。

每一个步骤都必须严格控制,以保证折弯工件符合设计要求,保证操作人员安全,避免生产事故。以下是一些基本步骤。

1.折弯机操作的准备工作

使用前的准备工作 数控液压折弯机 是保证操作安全、提高工作效率和折弯质量的关键。使用折弯机前需要做哪些准备呢?以下是一些必要的准备工作:

1)检查设备状态

- 机器检查: 确认折弯机状态良好,各部件(如上模、下模、液压系统、电气系统等)运转正常。

- 模具检查: 检查模具是否完好,确保模具没有裂纹,磨损或其他损坏,并确保其与工件的尺寸和要求相匹配。

2)环境检查

- 工作场所清洁: 确保工作区域整洁,避免出现妨碍操作的碎片或工具。

- 通风与照明: 确保工作区域有充足的照明和良好的通风系统,特别是在弯曲过程中产生热量或气体时。

3)材料准备

- 选择合适的材料: 根据设计要求,选择适合折弯机加工的材料(如钢材、铝材、铜材等),并保证材料的厚度、宽度满足机器的加工能力。

- 材料检验: 检查材料有无破损,表面是否平整、清洁,如材料表面有油污、铁锈等应清理干净,以免影响折弯效果。

4)模具选择与安装

- 根据材料种类、折弯角度选择合适的模具,常见的模具有V型模、U型模、矩形模等。

- 安装模具:根据机器的要求,正确安装上下模,并保证模具位置正确、安装牢固。

5)设置参数

- 折弯角度: 根据产品设计要求设定折弯角度,折弯角度直接影响产品的外观和性能。

- 弯曲力: 根据材料的种类和厚度来调整折弯机的压力设定,压力过大可能会导致材料变形,压力过小则可能无法完成折弯。

- 间隙调整: 根据材料的厚度,调整上下模间隙,保证材料能顺利折弯,不损坏。

6)折弯机折弯操作前的安全检查

- 防护设备: 确保操作人员佩戴安全防护装备,如防护眼镜、耳罩、手套等。

- 安全检查: 检查机器的安全装置(如防护罩、急停按钮等)是否正常,确保出现问题时能及时停机。

- 测试运行: 在正式运行前,可进行空车试验,检查设备运行情况,确保无异常声音或运行不正常现象。

7)操作员准备

- 熟悉操作流程: 确保操作员熟悉机器的操作手册和安全规范,并了解所有控制按钮和操作步骤。

- 操作员培训: 确保操作人员具有足够的折弯机使用经验或接受过相关培训,避免因操作不当而发生事故或产生缺陷产品。

8)生产流程及工艺确认

- 确认工艺流程和折弯顺序,特别是需要多个折弯步骤的情况下,要按照正确的顺序进行。

- 确认折弯机所需的辅助工具(如支撑架、夹具等)是否准备好。

通过这些准备,可以有效减少操作中出现的问题,保证折弯机高效、准确的完成任务。

2.折弯机参数设置

折弯机参数的设定非常重要,关系到最终折弯工件的精度、表面质量及安全性等。设定参数时需要根据材料的特性、折弯要求及机器的性能进行调整。

数控折弯机的参数该如何设置呢?以下是常见的折弯机参数及其设置方法:

1)弯曲角度

设置方法:

折弯角度是指工件在折弯过程中所形成的角度,一般由机器上的角度调整装置设定。

设置原则:

弯曲角度是根据设计要求和工艺要求来设定的,通常可以参照工艺图或样品来确定。

笔记:

设定时需确保模具与工件的接触面积与角度设定一致,角度过大会导致工件表面产生裂纹,角度过小则达不到预期的折弯效果。

2)弯曲力

设置方法:

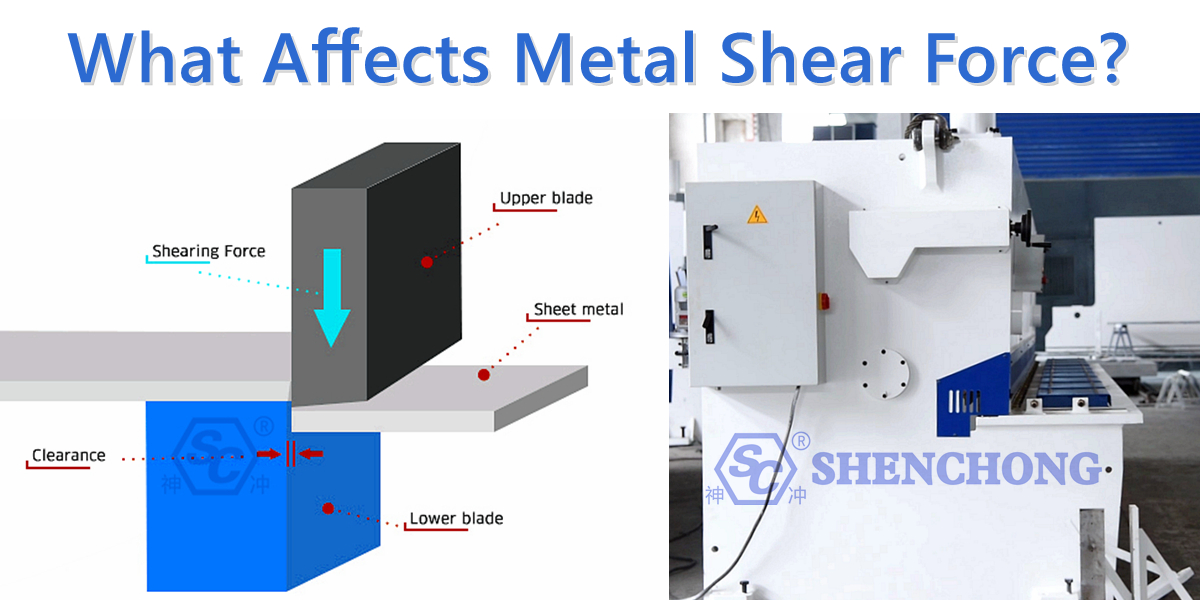

折弯力是指在折弯过程中施加于材料上的压力,折弯力的大小取决于材料的种类、厚度、宽度及所要求的折弯角度。

设置原则:

折弯力的大小可以通过机器的液压系统来调节,设定的时候需要根据材料的厚度来计算合适的力量值,一般来说,厚度越大,需要的折弯力就越大。

计算公式:

弯曲力(N)可由下列公式粗略估算: F=(宽×高×深2)/L

在哪里:

- F为弯曲力(N)。

- K为常数,一般为常见材料的值。

- W为工件的宽度(mm)。

- T为材料厚度(mm)。

- L为折弯机有效工作长度(mm)。

笔记:

折弯力过大或过小都会影响折弯质量,若力值设定不当,可能会造成材料变形或模具损坏。

3)模具间隙

设置方法:

模具间隙是指上模与下模之间的距离,它直接影响材料的弯曲效果。

设置原则:

模具间隙通常应为材料厚度的6×%-10×%。例如,如果材料厚度为6mm,模具间隙应设置在0.36mm至0.6mm之间。如果此间隙太小,可能会使材料难以折弯,如果间隙太大,则会影响折弯精度和表面质量。

笔记:

不同材料的模具间隙不同。例如,铝等软材料需要的间隙比钢等硬材料要大。

4)折弯速度

设置方法:

折弯速度影响折弯过程中材料应力分布及变形情况,一般折弯速度较慢时,可减小材料变形,提高折弯质量。

设置原则:

折弯速度与材料的硬度、厚度有关,材料越厚或者材料硬度越高,则需要较低的速度;材料越薄或者材料越软,则可以使用较高的速度。

笔记:

折弯速度过高可能造成工件裂纹或折弯不均匀,速度过低又影响生产效率。

5)下模位置

设置方法:

下模的位置可根据工件的要求和机器的实际情况进行调整,调整下模的位置可以保证工件在折弯时能够均匀受力。

设置原则:

一般情况下应保证工件两端的压力均匀,避免工件产生跑偏或弯曲不均匀。

笔记:

如果下模位置不正确,可能会造成工件弯曲不均匀或其他缺陷。

6)返回速度

设置方法:

回程速度是折弯机完成折弯动作后,模具返回到原始位置的速度,回程速度过快可能造成工件或模具的损坏,回程速度过慢则会浪费时间。

设置原则:

根据折弯机型号及工况条件,设定合理的回程速度,保证安全平稳。

7)定位装置

设置方法:

有些折弯机配有定位装置,用于对工件进行准确定位,设定时要保证工件准确对位,才能获得准确的折弯角度和尺寸。

设置原则:

确保工件的对中,防止因定位不准确而产生尺寸误差。

8)预弯

设置方法:

在某些情况下,特别是对于厚的材料,可能需要进行预弯,即先进行小弯,然后再进行最后的弯曲。

设置原则:

预弯通常设定一个较小的角度,然后进行主弯。

9)检查与调整

检查设置:

在开始正式加工之前,可以通过进行几次试弯来检查设置的参数是否合适,确保折弯效果符合设计要求。

调整:

根据实际折弯结果,及时调整压力,角度等参数,保证最终的产品质量。

在设置折弯机参数时,需要综合考虑材料性质、厚度、折弯角度、模具间隙等因素,进行细致的调整。合理的参数设置可以有效提高折弯质量,降低废品率,保证操作安全。每次调整后对试件进行测试是保证机器和工件质量的有效方法。

3. 折弯机折弯工艺

折弯机的折弯工序是保证折弯工件质量和生产效率的关键,在确保上述准备工作完成,折弯机设置调试完毕后,我们就可以开始进行折弯工序了。折弯机怎么使用呢?

1)放置工件

检查材料:

确保工件材料无缺陷、油污、锈蚀等,满足折弯要求。

工件对中:

将工件放置在折弯机工作台上,保证工件两端与模具对齐,可以采用定位装置帮助工件准确定位。

确保工件的稳定性:确保工件放置稳定、不偏移,确认其位置与折弯角度相匹配。

2)执行弯曲操作

启动折弯机:

按启动按钮,启动机器,观察机器运转情况,确保机器运转平稳,无异常噪音、振动。

控制弯曲过程:

折弯过程中,上模逐渐下压施加折弯力,折弯过程中要保证工件受力均匀,避免折弯不均匀或产生裂纹。

多次弯曲:

如果需要多次弯曲,则可以根据工艺要求调整角度、位置等,逐步完成全部弯曲操作。

3) 完成弯曲并检查

停止机器:

折弯结束后,松开控制按钮,折弯机停止运动。

取出工件:

小心地从机器上取下弯曲的工件,以免损坏表面或刮伤表面。

检查弯曲质量:

- 检查折弯角度是否符合设计要求。

- 检查工件表面是否有裂纹、折痕、划痕等缺陷。

- 利用测量工具(如角尺、卡尺等)检查折弯的精度,保证工件尺寸在允许的误差范围内。

调整和优化(如有必要):

若折弯角度或工件尺寸不符合要求,可根据检查结果调整折弯机参数,对工件进行重新加工。

4. 布置与维护

清洁设备:

折弯作业完成后,应及时清理工作台、模具及机台上的金属屑、油污等杂物,避免影响机器的精度和正常运行。

检查设备:

定期检查液压系统、数控系统、电气系统等,确保机器各部件处于良好的工作状态。检查折弯机是否需要保养或维修。根据生产要求,定期对机器进行维护,如加油、清洗滤清器等。

记录数据:

记录生产数据,如工件数量、质检结果、设备使用情况等,以供日后参考和分析。

5. 折弯机操作安全注意事项

穿戴防护装备:

操作折弯机时务必佩戴安全眼镜、耳罩、手套等防护用品,防止意外伤害。

确保不受干扰:

折弯机周围不应有杂物或工具,避免在运行过程中干扰设备运行。

避免与霉菌直接接触:

折弯过程中,避免将手或身体其它部位靠近移动的模具和工件,以免夹伤。

确保操作区域清晰:

确保操作时视线清晰,避免意外接触机器。

当心:

在整个折弯过程中,始终密切关注机器和工件,及时发现异常并采取措施。

6. 总结

折弯机怎么使用?折弯机的操作过程包括从准备、设定参数到实际折弯、后续检查等每一个步骤,每一步都必须谨慎、细致,确保折弯后的工件符合设计要求。

在使用数控折弯机时,需要充分了解机器的操作流程、参数设置、编程方法。确保在设置正确的参数、进行精确操作的同时,注意安全和设备维护,高效、安全地完成折弯任务。通过合理的操作,可以最大程度地提高生产效率,保证工件的折弯质量。