目录

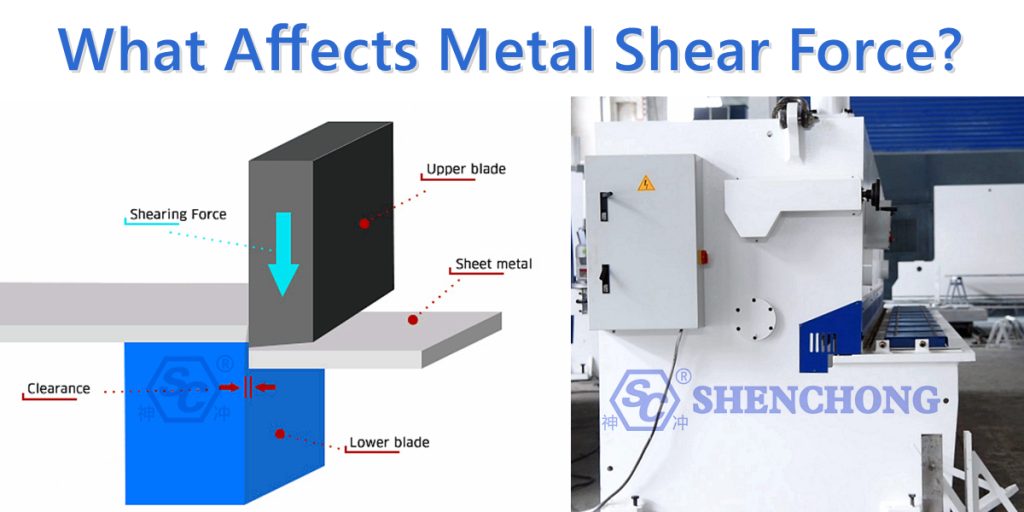

板料剪切力的大小及影响效果受多种因素影响。对于金属板料所受的剪切力,主要影响因素有材料性质、几何尺寸、剪切工艺及外界条件等。以下是影响剪切力的主要因素。

1、影响金属剪切力的因素有哪些?

金属所能承受的剪切力取决于多种因素,包括材料特性和外部条件。以下是一些关键因素:

1)剪切强度

金属板料的剪切强度是指金属板料在剪切作用下所能承受的最大剪应力,金属板料的剪切强度在切削、冲压、拉伸、成型等金属加工制造过程中非常重要。

金属板材的剪切强度通常与材料的种类、厚度、加工状态、表面状况等有密切的关系。一般来说,金属板材的剪切强度低于其拉伸强度,但对于加工工艺而言,了解其剪切强度有助于确定实际工艺过程中所需的剪切力。

常见金属材料剪切强度:

- 低碳钢:剪切强度约为250–300MPa。

- 高强度钢(如强度钢、合金钢):剪切强度高,可达400~600MPa。

- 铝合金:剪切强度约150~250MPa。

- 不锈钢:剪切强度约为300–450MPa。

- 铜及其合金:剪切强度约为150MPa。

板材剪切强度是决定材料在加工过程中剪切行为的关键材料性能参数,通过了解剪切强度可以有效指导生产工艺的设计和优化,保证加工顺利进行,减少材料浪费。

- 剪切强度高的材料(如高强度钢、硬化合金等)通常需要更大的剪切力。

- 剪切强度低的材料(例如铝、铜等)需要的剪切力较小。

2)板材厚度

板材的厚度直接影响剪切力的大小,板材越厚,剪切所需的力越大。

- 厚度增加,剪切力增加:

从公式中可以看出,厚度t越大,所需剪切力F越大。因为在剪切过程中,剪切力作用在板材的整个厚度上。因此,板材越厚,所需剪切力越大。

例如,如果板材厚度从 5 毫米增加到 10 毫米,剪切力将大约增加一倍。

- 剪切力与厚度呈线性关系:

多数情况下,剪切力与板材厚度呈线性关系,假设其他条件(如板材宽度、剪切强度等)不变,板材厚度每增加一倍,所需剪切力也大致增加一倍。

3) 剪切长度

剪切长度对剪切力的影响与板材厚度类似,也起着关键作用。剪切长度是指在剪切过程中与工具接触的材料的长度,通常等于金属板材的宽度。它决定了加工过程中剪切的材料总面积,进而影响所需的剪切力。

剪切力与剪切长度呈线性关系:

剪切力与剪切长度呈线性关系。也就是说,如果其他条件不变,剪切长度每增加一倍,所需的剪切力就会大约增加一倍。

例如,如果剪切长度从100mm增加到200mm,则所需的剪切力也将加倍。

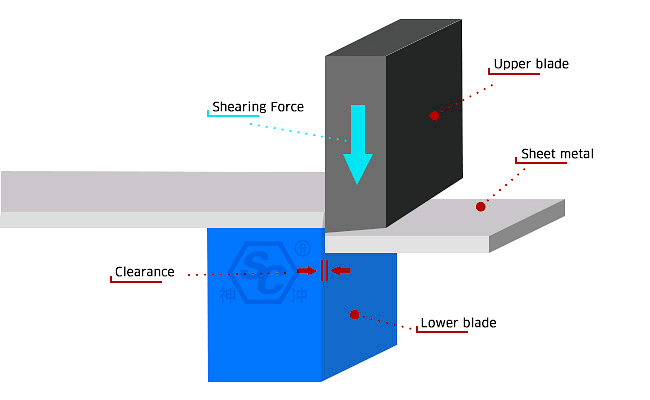

4)剪切间隙

间隙大小:

剪切间隙过小或过大都会影响剪切力,合适的间隙可以减小剪切力,提高剪切断面的质量。

间隙均匀性:

间隙不均匀可能造成局部剪切力增大,影响剪切效果。

5)剪切刀角度

剪切角:

适当的金属剪切角可以减小剪切力,剪切角越大,剪切过程中切削力越分散,从而减小瞬时剪切力。

刀片锋利度:

刀片越锋利,剪切力越小。刀片钝化会增加金属板的剪切力。

6)剪切速度

剪切速率对剪切力的影响是金属加工中的一个重要考虑因素,尤其是在高速切削加工过程中。剪切速率是指剪切操作过程中剪切边缘的相对速度,通常是工具或工作台移动的速度。

在剪切过程中,剪切力的大小不仅取决于材料的性质和厚度,还取决于剪切速率。剪切速率对剪切力的影响通常是非线性的,具体影响因素取决于多种因素,如材料类型、温度、加工方法等。

剪切速率对剪切力的影响:

在剪切过程中,剪切速率的增加会对剪切力产生不同的影响,主要体现在以下几个方面:

– 温度效应

剪切速率高会引起局部温度升高,这是因为高速切削时材料表面会受到更大的摩擦和塑性变形,产生更多的热量。这种温度升高会导致金属材料强度下降,从而降低剪切力。

– 金属加热

例如,铝和钢等材料在高剪切速率下会失去其剪切强度,尤其是在高温下,材料会变得更软,剪切力会降低。另一方面,低剪切速率可能导致热量积累较少,剪切力相对较高。

– 动态效应和惯性

当剪切速度较高时,材料剪切区域将会出现动态效应,包括材料的弹性响应和塑性流动。在高速剪切中,材料的响应速度可能比低速剪切更敏感,这可能导致剪切力不稳定或瞬时波动。

惯性效应:在高速剪切中,材料可能由于惯性而产生瞬时振动或应力集中,影响剪切力的稳定性。

– 材料的塑性流动和产量

当剪切速度较高时,剪切区内材料的塑性流动特性会发生变化,剪切力可能会发生变化。由于较高速度下剪切区塑性变形速率增大,材料的屈服强度可能下降,导致剪切力降低。

对某些材料(特别是金属)进行高速切削时,剪切过程中可能会出现不同的断裂方式,如剪切区域产生局部熔化或微裂纹等,从而影响剪切力。

剪切速度对剪切力影响的定量分析:

剪切速度与剪切力之间的关系并不是简单的线性关系,而是受到材料性质、温度效应和加工方法等综合影响。一般在高剪切速度下剪切力趋于下降,但具体影响程度取决于以下因素:

– 材料类型

不同材料对温度的敏感度也不同,高剪切速度对一些软金属(如铝、铜)影响较大,对一些硬金属(如淬火钢)影响较小。

– 剪切温度

在剪切过程中,较高的剪切速度将使局部温度升高,从而降低材料强度,降低剪切力。

– 切割方法

高速切削的影响在以下工艺中有所不同: 激光切割、剪切机切割和冲压。例如,在激光切割中,由于激光产生的高温,剪切力会明显降低。

– 工具磨损

在高速剪切时,刀具与材料的接触时间较短,减少了刀具的磨损程度,但也可能造成材料的表面质量问题。

剪切速度控制在实际应用中:

在实际加工过程中,根据需要选择合适的剪切速度,以优化剪切力和切割质量:

– 高剪切速度

在激光切割、激光打标等高速加工过程中,通常需要提高加工速度来提高生产效率。同时,由于材料温度的升高,剪切力往往较低。适用于对切边质量要求高,且能耐受温升的材料。

– 低剪切速度

在传统的机械剪切(如冲压、 剪板机),通常速度较低,剪切力较大,适用于对切割质量和精度要求较高的场合。

剪切速度及物料温度的影响:

剪切速度与材料的温度效应关系密切,尤其在高速切割时,材料表面温度的升高可能会影响材料的剪切强度和切削性能。对于某些材料(如铝合金),由于温度升高和材料软化,高速剪切时剪切力会明显降低。对于一些高硬度的材料(如工具钢),剪切力的变化可能很小。

剪切速度过高通常会导致剪切力的降低,这主要是由于温度升高、材料软化、塑性流动加剧等因素的综合作用;剪切速度过低则可能由于材料的剪切强度较高,变形过程较慢而导致剪切力较大。

在金属加工过程中,优化剪切速度是提高生产效率、降低能耗、延长刀具寿命的重要手段。因此,在选择剪切速度时,需要综合考虑材料的性质、所要求的切割质量、设备的能力、生产效率等因素。

7)切削方法及刀具

单次切割与多次切割:

有些材料可能需要多次逐步切割才能完成整个切割过程,这样可以减少每次切割所需的力。

刀具形状及材质:

切削刀具的形状(例如刀片的弯曲角度、刀刃的锋利程度)和材料(例如硬化工具钢)直接影响剪切力。

8)润滑和摩擦

润滑:

在剪切过程中,润滑可以减少刀片与材料表面之间的摩擦,降低剪切力,提高剪切效率。

摩擦:

摩擦力大则剪切力增大,因为摩擦力需要克服更大的阻力,增加了剪切过程中的能量消耗。

9)材料温度

温度对剪切强度的影响:

在高温下,金属的剪切强度一般较低,因此,剪切力较小;反之,在低温下,材料的剪切强度较高,需要较大的剪切力。

热剪切:

一些金属加工工艺,例如热剪切,会加热金属板以降低其剪切强度,从而降低剪切力。

10)材料晶体结构

金属材料的晶体结构影响其剪切强度,例如金属晶粒越细,其剪切强度越高,需要的剪切力就越大;金属的晶格缺陷(如位错)也会影响剪切力。

11)材料的延展性和硬度

延展性较好的材料(如铜和铝)通常比硬度较高的材料(如硬钢)更容易剪切。因此,延展性较好的材料可能需要较小的剪切力。

硬度较高的材料(如高强度钢、硬质合金等)一般具有较高的剪切强度,从而需要较大的剪切力。

12)材料预处理(如退火、淬火等)

退火:

退火使金属材料变软,降低其剪切强度,从而减少剪切力。

硬化:

经过硬化处理(如淬火)的金属材料更硬,剪切强度更高,因此切割时需要更大的剪切力。

总体来说,剪切力是多种因素共同作用的结果,实际加工中应根据材料性质、加工要求等选择合适的剪切条件,以获得理想的剪切效果。

2.剪切力与板材性能的关系

剪切力与板材性质有着密切的关系,主要体现在材料的剪切强度、硬度、延展性等方面。不同材料的物理机械性质直接影响其在剪切过程中的行为和所需的剪切力。下面我们来详细探讨一下金属剪切力与材料性质之间的关系。

剪切强度:

剪切强度是金属板料在剪切状态下所能抵抗的最大阻力,表示材料在剪切力作用下开始断裂的临界应力。剪切强度越大,剪切力越大。

不同的金属材料具有不同的剪切强度。例如,钢的剪切强度通常高于铝合金。

材料厚度:

板材越厚,剪切力越大。这是因为厚板所需的剪切力与厚度成正比。

剪切长度:

剪切刀片与金属板接触的时间越长,剪切力越大,剪切长度越长,意味着剪切面积越大,需要更大的剪切力来克服材料的剪切强度。

金属板抵抗剪切力的能力取决于材料特性(如剪切强度、抗拉强度、硬度和延展性)和外部因素(如厚度、晶粒结构和表面条件)的组合。较厚、较硬和较强的材料通常可抵抗较高的剪切力,而较软、延展性较好的材料则更容易变形。这些因素之间的关系在切割、冲压和金属板成型等工艺中起着至关重要的作用。

3. 结论

金属板的剪切力受多种因素影响,其中包括:

- 材料的剪切强度。

- 板材的厚度和剪切长度。

- 刀片的锋利度、设计和角度。

- 温度、剪切速度和润滑条件。

- 材料的预处理和硬度。

在实际应用中,优化这些因素(如选择合适的剪切工具、调整剪切速度、合理加热材料等)可以有效降低金属剪切力,提高剪切效率和加工质量。