目录

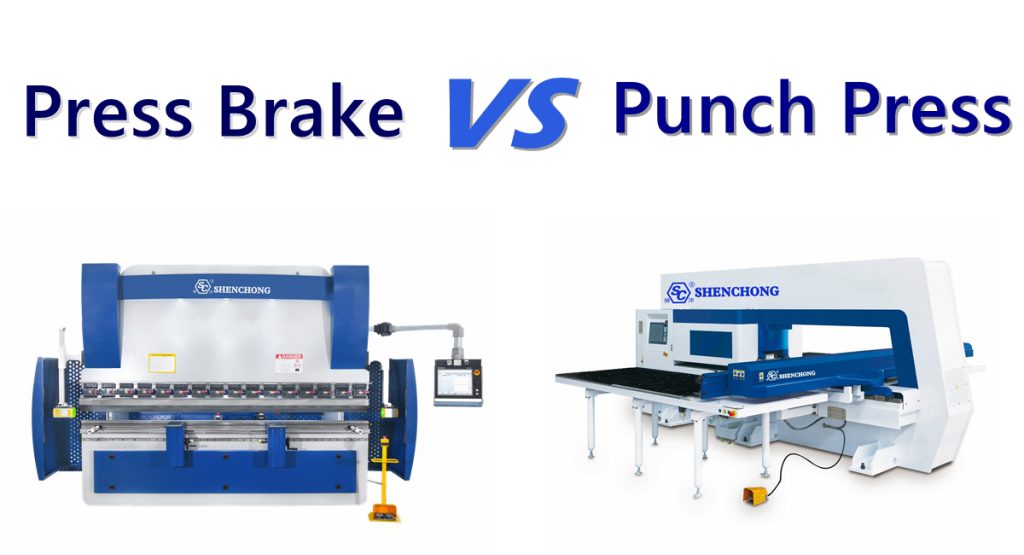

折弯机VS冲床,都是金属加工行业常用的设备,虽然都是用来加工金属板材,但是功能和用途还是有区别的,下面就折弯机和冲床进行详细的对比分析。

1. 定义与功能的区别

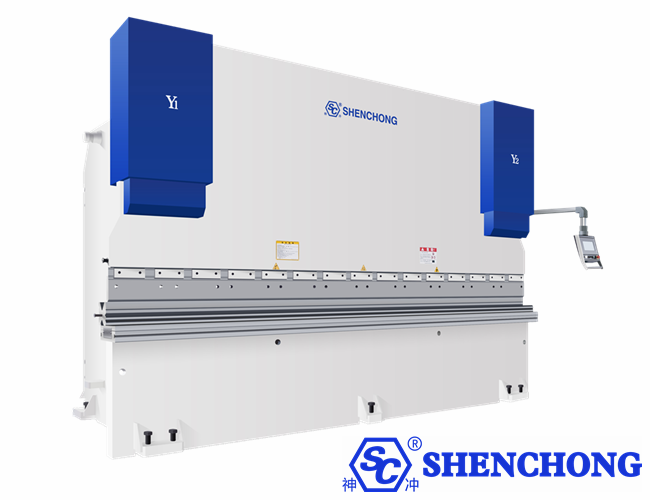

折弯机:

- 功能:

用于将金属板弯曲成特定的角度或形状(如直角、U形、V形等)。

- 应用:

广泛应用于钣金加工、金属结构制造、汽车、航空航天等行业。

- 特征:

金属板料折弯是通过上、下模具的配合来实现的。

精度高,适合复杂形状及多角度折弯。

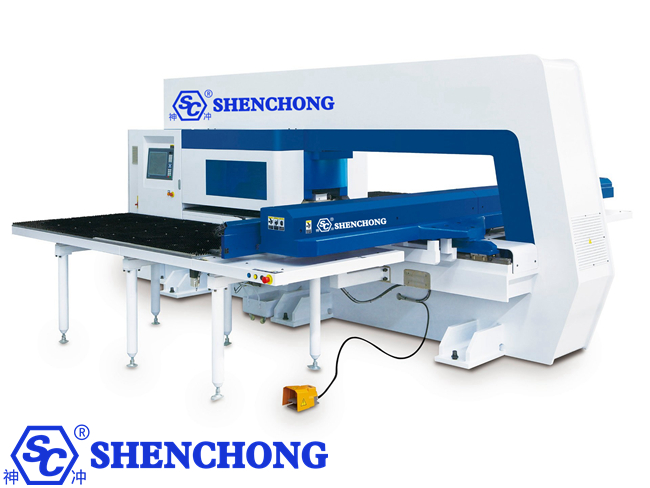

冲床:

- 功能:

利用冲压模具对金属板料进行冲孔、剪切、落料、拉伸、弯曲等加工。

- 应用:

主要用于大批量生产的金属零件加工,如汽车零部件、家电外壳等。

- 特征:

加工速度快,适合大批量生产。

模具种类多样,应用范围广泛。

比较表:折弯机与冲床折弯机定义和功能:

C类别 | 折弯机 | 冲床 |

D定义 | 用于将金属板弯曲成特定角度或形状的设备。 | 用于对金属板材进行冲孔、切割、落料、拉伸等加工的设备。 |

核心功能 | 可实现板材的精确折弯,适合加工多角度、复杂形状。 | 快速完成板材的冲孔、切割、成型,适合大批量生产。 |

2.工作原理的区别

折弯机:

冲床:

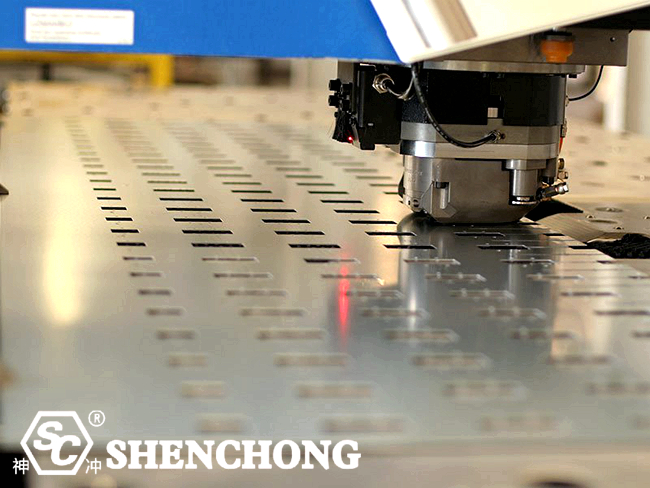

- 工作原理:

通过冲头的快速下压,使金属板料与模具成型。

- 驱动方式:

机械冲孔机:冲孔机采用机械连杆驱动。

液压冲孔机:冲孔机由液压系统驱动。

工作原理对照表:

按 乙耙 | 冲床 |

上模施加向下的压力,与下模配合,将金属板弯曲成所需的角度或形状。 | 冲头快速下压,与模具配合,对金属板料进行冲孔、剪切或成型。 |

驱动方式对照表:

物品 | 按刹车 | 冲床 磷压力 |

驱动方式 | 液压、机械或数控。 | 机械或液压驱动。 |

操作方式 | CNC操作更加精确,支持自动化生产。 | 模具固定后,操作简单,效率高。 |

3.折弯机与冲床加工特点比较

折弯机:

优点:

- 折弯精度高。

- 柔韧性强,适合各种形状的加工。

- 对板材表面质量损伤小。

缺点:

- 处理速度慢。

- 不适合大批量生产。

冲床:

优点:

- 加工速度快,适合大批量生产。

- 一次冲压可完成多个工序(如冲孔、成型等)。

缺点:

- 模具成本高。

- 可能会对板材表面造成一定的损伤。

加工特性对照表:

特征 | 按刹车 | 冲床 |

加工精度 | 精度高,适合复杂折弯及多角度加工。 | 精度较高,但主要取决于模具精度。 |

灵活性 | 灵活性高,可加工各种形状、角度的工件。 | 灵活性较低,适合加工形状固定的工件。 |

生产效率 | 中型,适合中小批量生产。 | 高,适合大批量生产。 |

加工范围 | 主要用于板材的弯曲加工。 | 可进行冲孔、剪切、落料、拉伸等工序。 |

表面质量 | 对板材表面损伤很小。 | 板材表面可能会因冲压而出现划痕或凹痕。 |

4. 适用范围:折弯机 vs 冲床

折弯机:

小批量、多样化生产。

高精度钣金加工。

需要多角度弯曲或复杂形状的产品。

冲床:

大量生产金属零件。

产品形状相对固定,重复性强。

适用于冲孔、剪切、拉伸等加工。

应用场景对比:

我主题词 | 折弯机 | 冲床 |

适用场景 | 中小批量、多样化、定制化加工。 | 大批量、固定形状的零件加工。 |

典型应用 | 钣金加工、金属结构件、航空航天、家电外壳等。 | 汽车零部件、冲压件、家电金属配件等。 |

模具成本对比表:

我主题词 | 折弯机 | 冲床 |

模具复杂性 | 模具简单,成本低。 | 模具复杂,制造成本高。 |

模具更换困难 | 更换方便,适合小批量、多品种的生产。 | 更换复杂,适合固定批量生产。 |

5.如何选择?

选择折弯机:

如果要求高精度折弯。

产品形状复杂,需要多角度加工。

生产批量小,产品品种多。

适用于钣金加工和定制零件制造。

如果需要大规模生产。

产品形状固定,加工工序单一或简单。

处理速度要求高。

优缺点对比表:

我主题词 | 折弯机 | 冲床 |

优点 | 加工精度高,适合复杂形状的加工。 | 生产效率高,适合大批量生产。 |

灵活性强,适合多品种小批量生产。 | 模具的种类很多,功能也各异。 | |

迪缺点 | 加工速度慢,不适合大批量生产。 | 模具成本高,灵活性低。 |

它对操作技巧的要求很高。 | 这可能会对板材表面造成一些损坏。 |

6. 结论

折弯机: 精度高,灵活性强,适合形状复杂及中小批量的生产。

冲床: 效率高,适合大批量生产,适用范围广,但灵活性较低。

综上所述,折弯机和 拳击机器 每个厂家在金属加工方面都有自己的侧重点,选择哪种设备需要根据具体的生产需求和加工要求来确定。