Giới thiệu máy ép đấm

Mục lục

Máy đột dập là công cụ đa chức năng được sử dụng để gia công và sản xuất kim loại, định hình hoặc cắt vật liệu bằng cách tác dụng lực thông qua các đột dập và khuôn, thường là các tấm kim loại. Máy đột dập được vận hành bằng cơ cấu cơ khí, thủy lực hoặc servo để ép đột dập vào vật liệu, tạo lỗ, dập nổi hoặc định hình vật liệu theo hình dạng mong muốn.

Máy đục lỗ là không thể thiếu trong nhiều ngành công nghiệp khác nhau do khả năng sản xuất nhanh chóng và hiệu quả các bộ phận có độ chính xác cao. Máy đột dập đóng vai trò quan trọng trong các quy trình sản xuất hiện đại, từ các bộ phận ô tô và hàng không vũ trụ đến hàng tiêu dùng hàng ngày. Máy đột dập có khả năng xử lý sản xuất quy mô lớn với chất lượng đồng đều khiến chúng trở thành xương sống của sản xuất hàng loạt.

Bài viết này nhằm mục đích khám phá chi tiết về lịch sử, các loại, nguyên lý hoạt động, ứng dụng, ưu điểm và nhược điểm, cân nhắc về an toàn, tiến bộ công nghệ và tác động kinh tế của máy đột dập. Cho dù bạn là người vận hành máy công cụ chuyên nghiệp có kinh nghiệm hay người mua sắp mua thiết bị, hướng dẫn toàn diện này sẽ cung cấp cho bạn thông tin chi tiết về máy đột dập.

Lịch sử của máy ép đấm

Sự phát triển ban đầu của công nghệ máy ép

Khái niệm đục lỗ vật liệu có thể bắt nguồn từ thời cổ đại, khi con người lần đầu tiên sử dụng các công cụ sắc nhọn để đục lỗ trên nhiều loại vật liệu khác nhau cho các mục đích thực tế như làm quần áo, nhà ở hoặc công cụ. Các nền văn minh ban đầu đã sử dụng các phương pháp dập cơ bản để đục lỗ trên da, gỗ và kim loại. Các phương pháp thủ công này đã đặt nền tảng cho việc phát triển các kỹ thuật dập phức tạp hơn.

Sự phát triển của máy ép đấm

Sự phát triển của máy đột dập có thể bắt nguồn từ sự xuất hiện của kỹ thuật cơ khí và cuộc Cách mạng Công nghiệp vào thế kỷ 18 và 19. Phát minh ra động cơ hơi nước và sau đó là động cơ điện đã cho phép phát triển máy đột dập cơ học, có thể tạo ra lực lớn hơn chính xác hơn so với phương pháp thủ công. Máy đột dập cơ học đầu tiên là một máy thủ công đơn giản đòi hỏi một lượng lớn nhân lực. Tuy nhiên, với sự tiến bộ của công nghệ, những máy này đã trở nên tự động hơn và có khả năng xử lý các nhiệm vụ ngày càng phức tạp.

Những cột mốc quan trọng trong quá trình phát triển của máy dập

- 1795: Động cơ hơi nước của James Watt đã dẫn đến sự phát triển của máy đột dập cơ học đầu tiên.

- Vào những năm 1890, sự ra đời của hệ thống thủy lực đã dẫn tới việc phát minh ra máy ép thủy lực.

- Vào những năm 1950, sự ra đời của công nghệ điều khiển số (NC) và sau đó là điều khiển số bằng máy tính (CNC) đã thay đổi hoàn toàn công nghệ dập, đạt được độ chính xác và tự động hóa cao hơn.

- Vào những năm 1980, máy đột dập điều khiển bằng servo đã được giới thiệu, mang lại khả năng kiểm soát và hiệu quả năng lượng tốt hơn.

- Vào thế kỷ 21, công nghệ thông minh, Internet vạn vật và trí tuệ nhân tạo được tích hợp vào máy dập để tối ưu hóa hiệu quả và độ chính xác hơn nữa.

Quy trình vận hành máy ép đột

Quá trình vận hành máy đục lỗ bao gồm nhiều bước, mỗi bước đều rất quan trọng để máy hoạt động thành công.

Các bước vận hành cơ bản của máy ép đột

- Định vị vật liệu: Đặt vật liệu (thường là tấm kim loại) lên bệ ép và căn chỉnh với cụm khuôn.

- Dập: Đục di chuyển xuống dưới, đẩy đục xuyên qua vật liệu và vào khuôn. Hoạt động này cắt vật liệu để tạo lỗ hoặc tạo hình dạng cụ thể.

- Đẩy vật liệu ra: Sau quá trình dập, phôi (khối) đã dập được đẩy ra khỏi khuôn và vật liệu được định vị lại để dập tiếp theo.

- Cổng trở về: Cổng trở về vị trí ban đầu để chuẩn bị cho chu kỳ tiếp theo.

Trong sản xuất hàng loạt, chu trình này sẽ được lặp lại liên tục và máy sẽ tự động nạp và căn chỉnh vật liệu giữa mỗi lần đột.

Giải thích chi tiết về quy trình ép khuôn

Cắt: Đục cắt vật liệu bằng cách áp dụng lực cắt. Đầu tiên, vật liệu bị nén, sau đó bị gãy và cuối cùng bị tách ra khi đục đi qua.

Khoảng cách: Khoảng cách giữa mũi đục và khuôn rất quan trọng để đạt được đường cắt sạch. Khoảng cách quá nhỏ có thể gây ra sự mài mòn quá mức cho mũi đục và khuôn, trong khi khoảng cách quá lớn có thể dẫn đến chất lượng cạnh kém và có gờ.

Tháo khuôn: Sau khi đục xuyên qua vật liệu, vật liệu phải được kéo ra. Hành động tách khuôn là quá trình tách khuôn đục khỏi vật liệu, thường được hỗ trợ bởi một tấm tách khuôn hoặc một thiết bị lò xo.

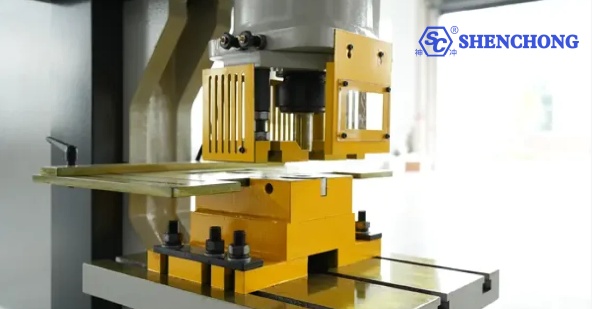

Chức năng của máy ép khuôn và máy đục lỗ

Khuôn và đục là cốt lõi của máy ép. Đục gắn vào đục là dụng cụ dùng để cắt hoặc tạo hình thực tế. Khuôn cố định trên máy ép cung cấp bề mặt để đục hoạt động. Chúng cùng nhau xác định hình dạng, kích thước và chất lượng của sản phẩm hoàn thiện.

Thiết kế khuôn: Thiết kế khuôn quyết định hình dạng và kích thước của các lỗ đục hoặc các đặc điểm. Khuôn có thể đơn giản (một trạm) hoặc phức tạp (nhiều trạm, chẳng hạn như khuôn tiến bộ).

Vật liệu đột: Đột thường được làm bằng thép dụng cụ cứng hoặc hợp kim cứng để chịu được lực lớn và độ mài mòn trong quá trình đột.

Hệ thống xử lý và cấp liệu

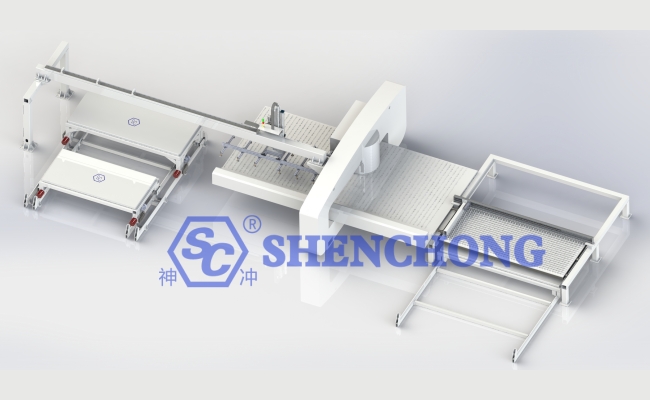

Xử lý vật liệu hiệu quả là rất quan trọng đối với hoạt động của máy đột dập quy mô lớn. Máy đột dập hiện đại được trang bị hệ thống cấp liệu tự động có thể di chuyển vật liệu đến vị trí của từng đột dập.

Máy nạp con lăn: thường được sử dụng để nạp các tấm kim loại, máy nạp con lăn sẽ tự động đưa vật liệu vào giữa mỗi chu kỳ đột.

Máy nạp kẹp: Hệ thống này sử dụng kẹp cơ học để kéo vật liệu vào đúng vị trí, thường dành cho vật liệu dày hơn hoặc cứng hơn.

Xếp chồng và phân loại tự động: Sau khi đục lỗ, các bộ phận hoàn thiện thường được tự động xếp chồng hoặc phân loại để xử lý hoặc đóng gói tiếp theo.

Cơ chế truyền năng lượng

Hiệu suất và hiệu suất của máy đột phụ thuộc vào mức độ mà nó truyền năng lượng từ nguồn điện đến máy đột. Trong máy ép cơ học, năng lượng được lưu trữ trong bánh đà và giải phóng trong một lần đột mạnh. Máy ép thủy lực sử dụng năng lượng chất lỏng để tạo lực ổn định, trong khi máy ép điều khiển bằng servo sử dụng điều khiển động cơ chính xác để thay đổi lực và tốc độ khi cần.

Ưu điểm và hạn chế của máy ép

Máy ép có một số ưu điểm khiến chúng trở nên quan trọng trong sản xuất kim loại tấm.

- Hiệu quả và nhanh chóng: Máy ép có thể sản xuất số lượng lớn các bộ phận một cách nhanh chóng và hiệu quả, khiến chúng trở thành lựa chọn lý tưởng cho sản xuất hàng loạt.

- Độ chính xác và độ tinh xảo: Các máy ép hiện đại, đặc biệt là máy đột dập CNC và servo, cung cấp độ chính xác cao, đảm bảo các bộ phận đáp ứng dung sai nghiêm ngặt và tiêu chuẩn chất lượng.

- Sự đa dạng về vật liệu và thiết kế: máy ép có thể xử lý nhiều loại vật liệu khác nhau, bao gồm kim loại, nhựa và vật liệu composite, và có thể tạo ra nhiều hình dạng và tính năng khác nhau.

- Hiệu quả về mặt chi phí của sản xuất quy mô lớn: máy ép có hiệu quả về mặt chi phí cao đối với sản xuất quy mô lớn vì chúng có thể sản xuất các bộ phận với chi phí đơn vị thấp hơn.

- Tính nhất quán và khả năng lặp lại: máy đột dập cung cấp kết quả nhất quán và có thể tái tạo, đảm bảo rằng mỗi bộ phận đều giống hệt bộ phận trước đó.

- Ít lãng phí vật liệu: Đục và ép là một quá trình tiết kiệm vật liệu vì nó tạo ra ít chất thải nhất so với các phương pháp sản xuất khác.

Mặc dù máy đột dập có nhiều ưu điểm nhưng cũng có một số hạn chế:

- Chi phí ban đầu và bảo trì: Chi phí ban đầu để mua máy ép có thể cao và yêu cầu bảo trì có thể làm tăng tổng chi phí sở hữu.

- Tiếng ồn và độ rung: Đặc biệt đối với máy ép cơ học, tiếng ồn và độ rung đáng kể có thể được tạo ra trong quá trình vận hành, có thể cần phải thực hiện các biện pháp bổ sung để giảm thiểu.

- Hạn chế của hình học phức tạp: Mặc dù máy ép có nhiều chức năng khác nhau, nhưng chúng có thể khó xử lý các hình dạng hình học cực kỳ phức tạp hoặc các bộ phận đòi hỏi nhiều thao tác.

- Rủi ro và yêu cầu về an toàn: máy đột dập gây nguy hiểm cho người vận hành và phải thực hiện các biện pháp an toàn nghiêm ngặt để ngăn ngừa tai nạn xảy ra.

- Phụ thuộc vào lao động có tay nghề: Vận hành và bảo dưỡng máy đột dập đòi hỏi lao động có tay nghề, đặc biệt là đối với máy ép CNC và máy ép servo tiên tiến.

Ứng dụng của máy ép đột

Máy dập là công cụ đa chức năng được sử dụng trong nhiều ngành công nghiệp khác nhau. Khả năng sản xuất hiệu quả các bộ phận có độ chính xác cao khiến chúng trở nên vô giá trong sản xuất hiện đại.

Gia công kim loại tấm

Ngành chế biến kim loại tấm là một trong những ngành sử dụng máy đột dập lớn nhất. Sản xuất kim loại tấm bao gồm cắt, uốn và tạo hình các tấm kim loại thành nhiều thành phần và sản phẩm khác nhau. Máy đột dập được sử dụng để tạo lỗ, khe, khía và các đặc điểm khác trên tấm kim loại, thường là một phần của quy trình lắp ráp quy mô lớn.

Các sản phẩm thông dụng được sản xuất:

- Linh kiện ô tô: tấm thân xe, giá đỡ và các bộ phận kết cấu.

- Linh kiện điện: vỏ, khung và các linh kiện bên trong của tủ lạnh, máy giặt và các thiết bị điện khác.

- Các thành phần HVAC: hệ thống đường ống, lỗ thông gió và các thành phần sưởi ấm, thông gió và điều hòa không khí khác.

- Vỏ tủ điện: tủ và vỏ tủ cho các thiết bị điện và điện tử.

Ứng dụng của máy đột dập và máy ép trong sản xuất phụ tùng ô tô

Ngành công nghiệp ô tô phụ thuộc rất nhiều vào máy ép để sản xuất hàng loạt các thành phần kim loại khác nhau. Những máy này được sử dụng để sản xuất các bộ phận sau:

- Tấm thân xe: cửa, mui xe, chắn bùn và các tấm ốp bên ngoài khác.

- Các thành phần cấu trúc: bộ phận khung gầm, giá đỡ và phần gia cố.

- Các thành phần bên trong: khung táp-lô, giá đỡ ghế và các bộ phận kim loại bên trong khác.

Ứng dụng cụ thể trong sản xuất ô tô:

- Cắt: Cắt những khối kim loại lớn thành những phôi nhỏ hơn để tiếp tục xử lý.

- Đục lỗ: Tạo các lỗ và khe trên tấm thân và các bộ phận khác.

- Tạo hình: Tạo hình các tấm kim loại thành các bộ phận ba chiều phức tạp.

Sản xuất linh kiện chính xác cho ngành hàng không vũ trụ

Ngành công nghiệp hàng không vũ trụ đòi hỏi các thành phần có độ chính xác và độ tin cậy cao, nhiều thành phần trong số đó được sản xuất bằng máy ép. Những máy này được sử dụng để sản xuất các bộ phận cho máy bay, tàu vũ trụ và các ứng dụng hàng không vũ trụ khác.

Các biện pháp phòng ngừa đặc biệt trong quá trình dập hàng không vũ trụ:

- Lựa chọn vật liệu: Các thành phần hàng không vũ trụ thường được làm từ các vật liệu nhẹ, có độ bền cao như nhôm, titan và vật liệu composite tiên tiến.

- Dung sai chính xác: Các bộ phận hàng không vũ trụ phải đáp ứng các tiêu chuẩn chất lượng và dung sai nghiêm ngặt, đòi hỏi độ chính xác và kiểm tra cẩn thận.

Dự án sản xuất linh kiện điện tử

Máy ép được sử dụng rộng rãi trong sản xuất linh kiện điện tử, bao gồm:

- Khung bảng mạch: Khung kim loại dùng để cố định và bảo vệ bảng mạch in (PCB).

- Đầu nối: Đầu nối kim loại được sử dụng trong nhiều thiết bị điện tử khác nhau.

- Vỏ: Vỏ kim loại của các thiết bị điện tử, chẳng hạn như máy tính, máy chủ và thiết bị truyền thông.

Ngành công nghiệp điện tử đòi hỏi máy đột dập có độ chính xác cao để tạo ra các hoa văn và đặc điểm phức tạp trong các bộ phận kim loại. Máy ép CNC đặc biệt phù hợp cho nhiệm vụ này vì chúng có thể tạo ra các hình dạng phức tạp với độ chính xác nhất quán.

Sản xuất các thành phần kết cấu trong ngành xây dựng

Trong ngành xây dựng, máy ép được sử dụng để sản xuất nhiều thành phần cấu trúc khác nhau, chẳng hạn như:

- Dầm và cột thép: các thành phần kết cấu được sử dụng trong các tòa nhà, cầu và cơ sở hạ tầng khác.

- Tấm gia cố: Tấm được sử dụng để gia cố các kết nối giữa các thành phần kết cấu.

- Giá đỡ và giá đỡ: Giá đỡ và giá đỡ bằng kim loại được sử dụng trong các dự án xây dựng.

Ứng dụng trong các dự án xây dựng và cơ sở hạ tầng

- Khung tòa nhà: Máy ép đột dập được sử dụng để tạo ra các thành phần cho khung tòa nhà bằng thép và bê tông.

- Cầu: Các thành phần kết cấu của cầu, bao gồm dầm chính, trụ đỡ và tấm gia cố.

- Cơ sở hạ tầng: Các thành phần của dự án cơ sở hạ tầng, chẳng hạn như đường hầm, đường ống và nhà máy điện.

Sản xuất theo yêu cầu

Máy đột dập cũng được sử dụng để sản xuất kim loại theo yêu cầu, sản xuất các bộ phận tùy chỉnh độc đáo cho nhiều ứng dụng khác nhau. Những máy này được đánh giá cao vì tính linh hoạt và khả năng xử lý sản xuất hàng loạt nhỏ với độ chính xác cao.

Các loại máy dập

Có nhiều loại máy đột dập khác nhau, mỗi loại được thiết kế để đáp ứng các nhu cầu sản xuất cụ thể. Các loại chính bao gồm máy ép cơ khí, thủy lực, servo và CNC. Mỗi loại có các đặc điểm, ưu điểm và ứng dụng riêng.

Máy ép cơ khí

Máy đột cơ học sử dụng bánh đà để vận hành, lưu trữ năng lượng quay và truyền đến máy đột thông qua trục khuỷu hoặc cơ cấu lệch tâm. Năng lượng được giải phóng theo cách có kiểm soát để đẩy máy đột qua vật liệu. Đặc điểm của máy đột cơ học là hoạt động tốc độ cao, rất phù hợp với các nhiệm vụ đòi hỏi sản xuất lặp đi lặp lại và quy mô lớn.

Máy đột dập cơ học thường được sử dụng trong các ngành công nghiệp mà tốc độ là yếu tố quan trọng, chẳng hạn như sản xuất ô tô, nơi chúng sản xuất các thành phần như giá đỡ, tấm ốp và nhiều bộ phận kết cấu khác nhau. Chúng cũng được sử dụng trong sản xuất các thiết bị gia dụng, vỏ điện tử và các sản phẩm kim loại khác đòi hỏi phải đột dập tốc độ cao.

Ưu điểm của máy đột dập cơ học:

- Tốc độ sản xuất nhanh.

- Cấu trúc và hoạt động tương đối đơn giản.

- Hiệu quả chi phí cao, phù hợp với sản xuất quy mô lớn.

Nhược điểm của máy đục lỗ cơ học:

- Khả năng xử lý vật liệu dày hoặc cứng hạn chế.

- Mức độ tiếng ồn và độ rung cao hơn.

- Độ linh hoạt thấp trong việc kiểm soát độ dài hành trình và lực.

Máy ép thủy lực

Máy ép thủy lực sử dụng dầu thủy lực để tạo lực. Máy ép bao gồm một xi lanh thủy lực và một piston, và chất lỏng được bơm vào xi lanh thủy lực để di chuyển piston và tác dụng lực vào đầu đột. Hệ thống thủy lực cho phép kiểm soát chính xác lực xung và tốc độ, làm cho chúng phù hợp với nhiều vật liệu và ứng dụng khác nhau.

Máy ép đột thủy lực được sử dụng trong các ngành công nghiệp đòi hỏi các hoạt động đột có thể kiểm soát và chính xác hơn. Chúng rất phù hợp cho các nhiệm vụ liên quan đến vật liệu dày hơn, hình dạng phức tạp hoặc các tình huống yêu cầu các mức lực khác nhau ở các giai đoạn khác nhau của quá trình dập. Các ứng dụng phổ biến bao gồm các thành phần xe hạng nặng, thành phần hàng không vũ trụ và các thành phần kết cấu lớn trong các tòa nhà.

Ưu điểm của máy ép thủy lực:

- Sức mạnh chiến đấu và tính linh hoạt cao hơn.

- Phù hợp với nhiều loại vật liệu, bao gồm cả kim loại dày và cứng.

- So với máy ép cơ học, nó hoạt động rất êm.

Nhược điểm của máy ép thủy lực:

- So với máy ép cơ học, tốc độ hoạt động chậm hơn.

- Các thành phần thủy lực đòi hỏi yêu cầu bảo trì cao hơn.

- Chi phí mua và bảo trì cao hơn.

Máy dập Servo

Máy ép dẫn động servo kết hợp những ưu điểm của hệ thống cơ khí và thủy lực với công nghệ động cơ servo tiên tiến. Động cơ servo điều khiển chuyển động của cú đấm với độ chính xác cao, cho phép thay đổi chiều dài hành trình, tốc độ và lực. Tính linh hoạt này làm cho máy ép cú đấm servo trở thành lựa chọn lý tưởng cho các nhiệm vụ đòi hỏi độ chính xác và tùy chỉnh cao.

Servo điều khiển máy ép đấm được sử dụng trong các ngành công nghiệp đòi hỏi kiểm soát chính xác quy trình ép, chẳng hạn như điện tử, hàng không vũ trụ và sản xuất thiết bị y tế. Chúng đặc biệt phù hợp để sản xuất các bộ phận nhỏ và phức tạp với dung sai nghiêm ngặt.

Ưu điểm của máy đột dập Servo:

- Độ chính xác và tính linh hoạt cao.

- Hoạt động tiết kiệm năng lượng.

- Độ ồn và độ rung thấp.

Nhược điểm của máy đột dập Servo:

- Chi phí ban đầu tương đối cao.

- Yêu cầu người vận hành và nhân viên bảo trì có tay nghề cao.

- Đối với các tác vụ đơn giản nhưng có dung lượng cao thì có thể không cần thiết.

Máy đột dập CNC

Máy đột dập CNC (Computer Numerical Control) đại diện cho đỉnh cao của tự động hóa và độ chính xác trong công nghệ dập. Những máy này được điều khiển bởi một chương trình máy tính hướng dẫn chuyển động của đột dập và khuôn, cho phép tạo ra các hình dạng và hoa văn phức tạp với sự can thiệp tối thiểu của con người. Máy đột dập CNC có thể thực hiện nhiều thao tác trong một lần thiết lập, giúp giảm đáng kể thời gian sản xuất.

Máy ép CNC được sử dụng trong các ngành công nghiệp đòi hỏi độ chính xác cao và thiết kế phức tạp, chẳng hạn như hàng không vũ trụ, ô tô, điện tử và sản xuất kim loại tùy chỉnh. Chúng có khả năng sản xuất các bộ phận phức tạp có chất lượng đồng đều, khiến chúng trở thành lựa chọn lý tưởng cho các nguyên mẫu hàng loạt nhỏ và sản xuất quy mô lớn.

Ưu điểm của máy ép CNC:

- Độ chính xác và khả năng lặp lại cao.

- Có khả năng thực hiện các hoạt động phức tạp với cài đặt tối thiểu.

- Giảm chi phí lao động và nâng cao hiệu quả.

Nhược điểm của máy ép CNC:

- Chi phí đầu tư ban đầu và bảo trì cao.

- Yêu cầu có kỹ năng lập trình và vận hành chuyên nghiệp.

- Đối với các tác vụ đơn giản hoặc có năng suất thấp, điều này có thể là thừa.

Các thành phần chính của máy ép đấm

Hiểu được các thành phần chính của máy dập là rất quan trọng để nắm vững cách vận hành và bảo dưỡng máy. Mỗi thành phần đóng vai trò quan trọng trong việc đảm bảo máy hoạt động chính xác và hiệu quả.

Khung

Khung là trụ cột của máy ép, cung cấp hỗ trợ cấu trúc và độ ổn định. Nó phải đủ mạnh để chịu được lực phát sinh trong quá trình đột dập và ép mà không bị biến dạng. Khung thường được làm bằng thép chịu lực hoặc gang, được thiết kế để giảm thiểu độ rung và đảm bảo dập chính xác.

Ram (trượt)

Ram, còn được gọi là thanh trượt, là một bộ phận của máy ép đột dập được sử dụng để cố định và di chuyển đột dập. Chuyển động của ram được hướng dẫn bởi cơ cấu truyền động của máy, cung cấp lực cần thiết để đẩy đột dập vào các tấm kim loại. Độ chính xác và độ ổn định của chuyển động ram rất quan trọng để duy trì độ chính xác của quá trình ép.

Đấm và khuôn

Bộ khuôn bao gồm hai phần: đầu đục và khuôn. Đầu đục được kết nối với đầu đục và di chuyển xuống khuôn được lắp trên đế máy ép. Vật liệu cần dập được đặt giữa đầu đục và khuôn, và khi đầu đục hạ xuống, nó sẽ cắt vật liệu để tạo thành hình dạng mong muốn. Thiết kế của nhóm khuôn xác định hình dạng và kích thước của đầu đục hoặc các đặc điểm.

Cơ chế truyền động

Cơ cấu truyền động có nhiệm vụ chuyển đổi năng lượng đầu vào (từ động cơ, bơm thủy lực hoặc hệ thống servo) thành lực cơ học để truyền động cho máy đột dập. Tùy theo loại máy đột dập, cơ cấu truyền động có thể bao gồm bánh đà (máy ép cơ học), xi lanh thủy lực (máy ép thủy lực) hoặc động cơ servo (máy ép dẫn động servo). Hiệu quả và độ tin cậy của cơ cấu truyền động là những yếu tố chính ảnh hưởng đến hiệu suất của máy đột dập.

Hệ thống điều khiển

Hệ thống điều khiển kiểm soát hoạt động của máy dập để đảm bảo máy hoạt động theo các thông số yêu cầu. Trong máy dập CNC, hệ thống điều khiển bao gồm máy tính chạy chương trình để kiểm soát chuyển động của khuôn, khuôn và hệ thống xử lý vật liệu. Đối với máy ép cơ học và thủy lực, hệ thống điều khiển có thể bao gồm bộ hẹn giờ, cảm biến và rơle phối hợp hoạt động của máy.

Cơ chế bảo mật

An toàn là yếu tố quan trọng cần cân nhắc khi vận hành máy ép và máy được trang bị nhiều cơ chế an toàn khác nhau để bảo vệ người vận hành và ngăn ngừa tai nạn xảy ra. Những cơ chế này có thể bao gồm:

- Thiết bị bảo vệ và rào chắn: rào chắn vật lý ngăn chặn sự xâm nhập vào khu vực đục và khuôn trong quá trình vận hành.

- Nút dừng khẩn cấp: nút dừng ngay lập tức hoạt động của máy trong trường hợp khẩn cấp.

- Màn chắn sáng: cấu hình tùy chọn phát hiện khi có vật thể (như bàn tay) đi vào khu vực nguy hiểm và tự động dừng máy.

- Điều khiển bằng hai tay: thiết kế an toàn yêu cầu người vận hành phải khởi động máy bằng cả hai tay để tránh khởi động máy vô tình.

Tiến bộ và đổi mới trong công nghệ dập

Trong những năm gần đây, ngành công nghiệp máy dập đã có những tiến bộ và đổi mới đáng kể:

Giới thiệu về Kiểm soát số và Tự động hóa

Sự xuất hiện của công nghệ điều khiển số đã thay đổi hoàn toàn máy đột dập, đạt được độ chính xác, tự động hóa và tính linh hoạt cao hơn. Máy đột dập CNC có thể tạo ra các hình dạng phức tạp với sự can thiệp tối thiểu của con người, giảm chi phí lao động và nâng cao hiệu quả.

Tiến bộ trong công nghệ vật liệu và khuôn mẫu

Vật liệu và công nghệ khuôn mẫu mới đã cải thiện độ bền và hiệu suất của máy móc. Thép công cụ và lớp phủ tiên tiến kéo dài tuổi thọ của khuôn và đột dập, trong khi thiết kế khuôn mới cải thiện hoạt động để trở nên phức tạp và chính xác hơn.

Sản xuất tự động thông minh

Máy dập ngày càng được tích hợp với các hệ thống sản xuất thông minh và Internet vạn vật (IoT). Điều này cho phép theo dõi hiệu suất máy theo thời gian thực, bảo trì dự đoán và kiểm soát chất lượng được cải thiện. SC Machinery là một chuyên gia nhà sản xuất dây chuyền sản xuất tự động máy dập, vui lòng liên hệ với chúng tôi để có được giải pháp tự động hóa.

Hiệu quả năng lượng và tính bền vững

Các nhà sản xuất đang phát triển máy dập tiết kiệm năng lượng hơn để giảm tác động đến môi trường của hoạt động sản xuất. Đặc biệt, máy ép servo có thể tiết kiệm năng lượng đáng kể so với máy ép cơ học hoặc thủy lực truyền thống.

Xu hướng và dự báo tương lai

Tương lai của công nghệ máy ép dập có thể tích hợp thêm với trí tuệ nhân tạo và máy học để đạt được mức độ tự động hóa và tối ưu hóa cao hơn. Ngoài ra, những tiến bộ trong khoa học vật liệu và sản xuất bồi đắp có thể mang lại các ứng dụng và khả năng mới cho máy ép.

Máy thay thế là gì?

Máy ép phanh

So với máy đột dập có thể cắt và tạo hình nhiều hình dạng khác nhau, máy ép phanh chỉ có thể uốn cong các góc. Máy ép phanh tập trung vào việc tạo các góc khác nhau và có thể linh hoạt hơn để tạo thành các tấm kim loại.

Máy ép dập

Trong khi máy đột dập lý tưởng để sản xuất số lượng lớn các thiết kế phức tạp thì máy dập lại phù hợp hơn để sản xuất hàng loạt các bộ phận đơn giản hơn.

Phần kết luận

Máy ép là một thành phần quan trọng của sản xuất kim loại hiện đại, mang lại nhiều lợi ích từ hiệu suất cao và độ chính xác đến đa chức năng và hiệu quả về chi phí. Mặc dù chúng có một số hạn chế, nhưng những tiến bộ công nghệ đang không ngừng mở rộng chức năng và ứng dụng của chúng. Các loại máy ép đột dập khác nhau: máy ép cơ khí, thủy lực, servo và CNC đều có những ưu điểm riêng và phù hợp với các ứng dụng khác nhau.

Với sự tiến bộ liên tục của tự động hóa, trí tuệ nhân tạo, khoa học vật liệu và hiệu quả năng lượng, những phát triển này sẽ tiếp tục nâng cao khả năng của máy dập, biến chúng thành một phần không thể thiếu của sản xuất hiện đại. Điều quan trọng là người vận hành thiết bị và người mua phải hiểu những phát triển mới nhất trong công nghệ máy dập. Đầu tư vào máy móc, đào tạo kỹ thuật viên và áp dụng các phương pháp hay nhất sẽ đảm bảo rằng người sử dụng máy có thể tận dụng lợi thế của máy dập và duy trì lợi thế cạnh tranh trên thị trường toàn cầu.

SC Machinery cung cấp tất cả các loại máy đột dập và giải pháp dây chuyền sản xuất tự động kim loại tấm để giúp giải quyết các vấn đề tạo hình khác nhau. Chào mừng bạn liên hệ với chúng tôi và chúng tôi sẵn sàng cung cấp đề xuất kỹ thuật dựa trên nhu cầu của bạn.