Mục lục

Mối quan hệ giữa tốc độ hàn laser, công suất và độ dày vật liệu là rất quan trọng để xác định chất lượng và hiệu quả của quy trình hàn. Ba yếu tố này—tốc độ hàn, công suất laser và độ dày của vật liệu được hàn—phụ thuộc lẫn nhau và phải được tối ưu hóa để đạt được mối hàn chắc chắn, không có khuyết tật. Hiểu được cách chúng tương tác là điều cần thiết đối với các ngành công nghiệp như ô tô, hàng không vũ trụ và sản xuất, nơi độ chính xác và tính toàn vẹn của vật liệu là tối quan trọng.

Máy hàn Laser Giới thiệu cơ bản

Máy hàn laser sử dụng xung laser năng lượng cao để làm nóng cục bộ vật liệu ở những khu vực nhỏ, làm tan chảy chúng thông qua dẫn nhiệt và đạt được quá trình hàn. Nguyên lý hoạt động của nó chủ yếu liên quan đến các khía cạnh sau:

- Tập trung quang học: Máy hàn laser sử dụng chùm tia laser do tia laser tạo ra để tập trung năng lượng laser vào điểm hàn thông qua các thành phần quang học như thấu kính hoặc gương.

- Dẫn nhiệt: Khi chùm tia laser được chiếu vào bề mặt của vật hàn, năng lượng laser được hấp thụ và chuyển thành năng lượng nhiệt. Năng lượng nhiệt được truyền dần dọc theo phần kim loại dẫn điện của mối hàn thông qua dẫn nhiệt, khiến nhiệt độ của nó tăng lên.

- Nóng chảy và trộn lẫn: Khi bề mặt kim loại chịu nhiệt độ đủ cao, kim loại bắt đầu nóng chảy và tạo thành vũng nóng chảy. Dưới tác động của chùm tia laser, vũng nóng chảy nhanh chóng khuếch tán và trộn lẫn, đạt được sự kết nối của mối nối kim loại.

- Làm nguội và đông đặc: Sau khi dừng chiếu tia laser, hồ nóng chảy dần nguội đi và tạo thành mối hàn trong quá trình đông đặc. Trong quá trình đông đặc, các phân tử kim loại sắp xếp lại và kết tinh, tạo thành mối hàn chắc chắn.

Ưu điểm của máy hàn laser

- Độ chính xác cao: có khả năng đạt độ chính xác hàn ở cấp độ micron, đặc biệt phù hợp với yêu cầu hàn các cấu trúc vi mô và phức tạp.

- Tốc độ cao: Đặc biệt ở chế độ hàn thâm nhập sâu, do năng lượng laser tập trung nên vũng hàn nhỏ và sâu, tạo ra tốc độ hàn nhanh và hiệu quả sản xuất cao.

- Biến dạng thấp: So với các phương pháp hàn truyền thống, hàn laser có lượng nhiệt đầu vào thấp hơn và ít tác động đến vật liệu xung quanh, có lợi cho việc giảm biến dạng sau khi hàn.

- Vùng ảnh hưởng nhiệt nhỏ: có thể giảm thiểu thiệt hại do nhiệt gây ra cho vật liệu xung quanh và cải thiện chất lượng mối hàn.

Công suất hàn laser, tốc độ và độ dày vật liệu

1. Công suất hàn Laser

Công suất laser là yếu tố quan trọng trong việc xác định độ sâu thâm nhập và năng lượng đầu vào tổng thể vào vật liệu trong quá trình hàn. Công suất của laser quyết định lượng nhiệt có sẵn để làm tan chảy kim loại cơ bản và tạo ra vũng hàn. Đối với các tấm dày hơn, công suất laser thường cao hơn để đạt được độ thâm nhập đủ, trong khi đối với vật liệu mỏng hơn, công suất thấp hơn có thể ngăn ngừa hiện tượng nóng chảy quá mức hoặc cháy xuyên.

- Sức mạnh cao hơn: Cho phép thâm nhập sâu hơn, phù hợp để hàn các vật liệu dày hơn. Tuy nhiên, quá nhiều năng lượng trên các tấm mỏng hơn có thể gây ra các khuyết tật như mất ổn định lỗ khóa, bắn tóe hoặc thậm chí cháy xuyên.

- Công suất thấp hơn: Hoạt động tốt hơn với các tấm mỏng hơn, mang lại khả năng kiểm soát tốt hơn và ngăn nhiệt độ quá cao làm biến dạng hoặc làm tan chảy vật liệu.

Công suất laser phải được lựa chọn cẩn thận dựa trên độ dày vật liệu để đảm bảo sự hợp nhất đúng cách mà không có khuyết tật.

2. Tốc độ hàn

Tốc độ hàn đề cập đến tốc độ tia laser di chuyển dọc theo mối hàn. Nó ảnh hưởng đến lượng nhiệt đầu vào trên mỗi đơn vị chiều dài và rất quan trọng trong việc xác định chất lượng mối hàn. Có mối quan hệ trực tiếp giữa tốc độ hàn và công suất tia laser, vì việc tăng một trong hai thường đòi hỏi phải điều chỉnh cái còn lại để duy trì các đặc tính mối hàn mong muốn.

- Tốc độ hàn cao hơn: Giảm lượng nhiệt đầu vào trên một đơn vị chiều dài mối hàn, có thể có lợi cho vật liệu mỏng để tránh quá nhiệt và biến dạng. Tuy nhiên, nếu tốc độ quá cao so với công suất cho trước, mối hàn có thể không xuyên thấu, dẫn đến mối hàn yếu hoặc không nóng chảy hoàn toàn.

- Tốc độ hàn thấp hơn: Tăng lượng nhiệt đầu vào, dẫn đến vật liệu nền nóng chảy nhiều hơn và thâm nhập sâu hơn. Điều này có lợi cho các tấm dày hơn nhưng có thể dẫn đến quá nhiệt hoặc dòng kim loại nóng chảy quá mức trong vật liệu mỏng.

Sử dụng tốc độ hàn tối ưu là điều cần thiết để cân bằng lượng nhiệt đầu vào và tránh các khuyết tật hàn thường gặp như rỗ khí, nứt hoặc biến dạng.

3. Độ dày vật liệu

Độ dày của vật liệu được hàn đóng vai trò quan trọng trong việc xác định cả công suất cần thiết và tốc độ hàn cho phép. Các tấm dày hơn cần nhiều nhiệt hơn để đạt được độ xuyên thấu hoàn toàn, nghĩa là tia laser phải hoạt động ở mức công suất cao hơn và tốc độ hàn có thể cần phải giảm xuống để có đủ thời gian hấp thụ nhiệt. Ngược lại, các tấm mỏng hơn cần ít công suất hơn và tốc độ cao hơn để tránh nhiệt lượng đầu vào quá mức, có thể dẫn đến nóng chảy hoặc cháy.

- Tấm dày hơn: Yêu cầu nhiều năng lượng hơn để đạt được độ xuyên thấu hoàn toàn. Tia laser phải cung cấp công suất cao hơn và tốc độ hàn phải chậm hơn để có thể truyền đủ năng lượng đến vật liệu.

- Tấm mỏng hơn: Yêu cầu ít năng lượng hơn, do đó có thể giảm công suất laser và tăng tốc độ hàn. Vật liệu mỏng dễ bị biến dạng do nhiệt hơn, khiến việc kiểm soát chính xác các biến số này trở nên cần thiết.

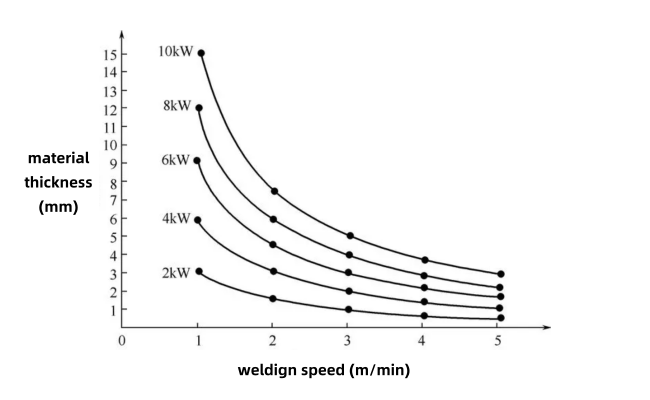

Sự tương tác giữa sức mạnh, tốc độ và độ dày

Mối quan hệ giữa tốc độ hàn laser, công suất và độ dày tấm là một hành động cân bằng. Đối với mỗi độ dày của vật liệu, có sự kết hợp tối ưu giữa công suất laser và tốc độ hàn đảm bảo mối hàn chất lượng cao với độ sâu thâm nhập chính xác và khuyết tật tối thiểu.

Ví dụ, nếu hàn một tấm thép dày, việc tăng công suất laser mà không điều chỉnh tốc độ hàn có thể dẫn đến nhiệt lượng đầu vào quá mức, gây ra các khuyết tật như cong vênh hoặc mối hàn quá rộng. Mặt khác, việc giảm tốc độ hàn mà không tăng công suất có thể dẫn đến mối hàn quá sâu, có thể làm vật liệu quá nóng. Đối với vật liệu mỏng, quá nhiều công suất kết hợp với tốc độ hàn chậm có thể khiến vật liệu bị nóng chảy quá mức hoặc cháy xuyên qua.

Mối quan hệ giữa tốc độ hàn laser và độ dày tấm

Tấm dày yêu cầu tốc độ hàn chậm hơn

Khi hàn laser các tấm dày hơn, vật liệu cần nhiều nhiệt hơn để đạt được độ xuyên thấu hoàn toàn và độ bền mối hàn tốt. Do đó, tốc độ hàn phải được giảm xuống để có đủ thời gian cho chùm tia laser truyền nhiệt đến toàn bộ độ dày của vật liệu. Nếu tốc độ hàn quá nhanh, năng lượng laser không thể xuyên thấu hoàn toàn, điều này có thể dẫn đến độ sâu xuyên thấu không đủ, mối hàn không liên tục hoặc độ bền mối hàn không đủ.

- Tấm dày (>6mm): Tốc độ hàn phải chậm để đảm bảo năng lượng laser có thể xuyên qua toàn bộ độ dày của tấm, tạo thành mối hàn ổn định và có độ bền cao.

Các tấm mỏng có thể được hàn ở tốc độ nhanh hơn

So với tấm dày, vật liệu tấm mỏng (<2mm) cần ít nhiệt hơn, giúp tia laser dễ dàng xuyên qua toàn bộ độ dày. Tại thời điểm này, tốc độ hàn nhanh hơn có thể ngăn chặn hiệu quả vật liệu quá nhiệt hoặc nóng chảy quá mức, tránh biến dạng hàn hoặc cháy xuyên qua. Ngoài ra, tốc độ hàn cao hơn cũng có thể cải thiện hiệu quả hàn.

- Tấm kim loại mỏng (<2mm): Tốc độ hàn phải nhanh để giảm các khuyết tật hàn như biến dạng và cháy do vật liệu quá nhiệt.

Ảnh hưởng của công suất laser đến tốc độ hàn và độ dày tấm

Công suất laser quyết định năng lượng đầu vào trong quá trình hàn và laser công suất cao có thể cung cấp nhiệt mạnh hơn, khiến chúng phù hợp để hàn các vật liệu dày hơn; laser công suất thấp phù hợp hơn để hàn các vật liệu mỏng hơn. Khi lựa chọn tốc độ hàn, công suất laser và độ dày tấm phải phù hợp để đảm bảo độ xuyên thấu đủ mà không gây quá nhiệt vật liệu.

Hàn Laser Công Suất Cao Cho Các Tấm Dày

Khi hàn các tấm dày hơn, cần có công suất laser cao hơn để đảm bảo truyền nhiệt đủ vào bên trong vật liệu, tạo thành một vũng nóng chảy ổn định. Kết hợp với tốc độ hàn chậm hơn, năng lượng laser có thể làm nóng vật liệu đồng đều trong thời gian dài hơn, đảm bảo khả năng thâm nhập.

- Công suất hàn tấm dày 6kW (10mm): Tốc độ hàn thường từ 0,5-1,2 m/phút.

Hàn Laser Công Suất Thấp Các Tấm Mỏng

Trong hàn tấm mỏng, công suất thấp hơn và tốc độ nhanh hơn giúp ngăn ngừa quá nhiệt và biến dạng mối hàn. Thông thường, khi công suất laser nằm trong phạm vi 2-3kW, nó có thể xử lý các tấm có độ dày nhỏ hơn 2mm.

- Công suất hàn tấm mỏng 2kW (1mm): Tốc độ hàn thường từ 5-10 m/phút.

Bảng so sánh giữa công suất và tốc độ của máy hàn laser

Sau đây là ví dụ so sánh về công suất và tốc độ hàn của máy hàn laser trong điều kiện độ dày tấm khác nhau:

Độ dày vật liệu(mm) | Công suất laze(kW) | Tốc độ hàn(m/phút) |

1.0 | 2.0 | 7.0 |

2.0 | 3.0 | 4.5 |

4.0 | 4.0 | 2.5 |

6.0 | 6.0 | 1.2 |

8.0 | 8.0 | 0.8 |

10.0 | 10.0 | 0.6 |

- Tấm mỏng (1-2mm): Sự kết hợp giữa công suất thấp (2-3kW) và tốc độ hàn cao (5-10 m/phút) phù hợp để hàn trong tình huống này, đảm bảo vận hành nhanh mà không tạo ra nhiệt quá mức.

- Tấm dày trung bình (4-6mm): Công suất trung bình (4-6kW) kết hợp với tốc độ hàn trung bình (1-3 m/phút) có thể đảm bảo độ xuyên thấu đồng thời tránh vùng ảnh hưởng nhiệt quá mức.

- Tấm dày (>6mm): Công suất cao (8-10kW) kết hợp với hàn chậm (0,5-1 m/phút) được sử dụng cho các tấm dày để đảm bảo nhiệt độ thâm nhập đủ vào vật liệu và tạo thành mối nối có độ bền cao.

Biểu đồ công suất, độ dày và tốc độ hàn laser

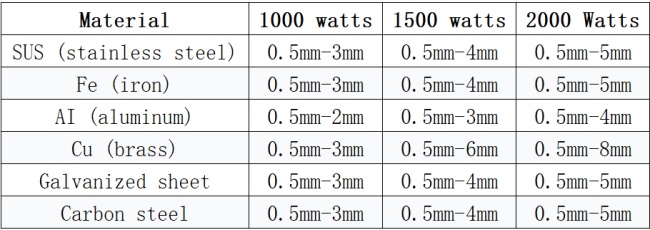

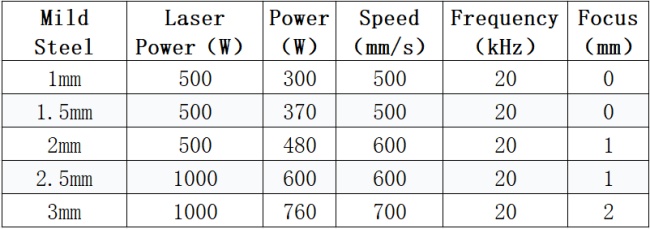

Hàn laser là công nghệ kết nối chính xác có thể cung cấp mối hàn tốc độ cao và chất lượng cao cho nhiều độ dày kim loại khác nhau. Mối quan hệ giữa công suất laser, độ dày vật liệu và tốc độ hàn rất quan trọng để đạt được kết quả tối ưu. Đây là biểu đồ toàn diện nêu chi tiết các thông số này của các vật liệu phổ biến.

Thép nhẹ

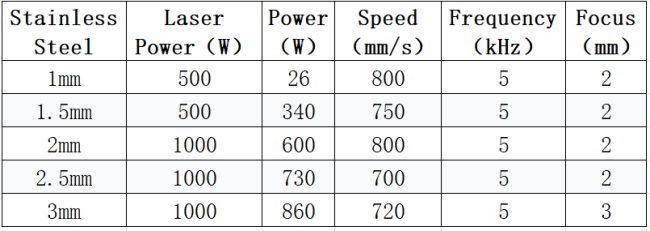

Thép không gỉ

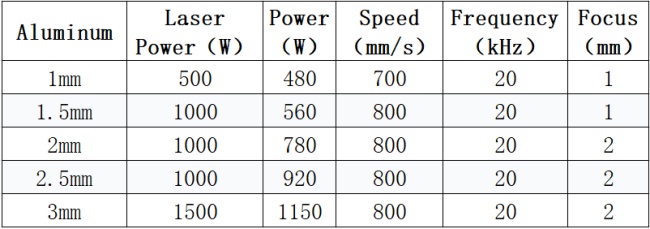

Nhôm

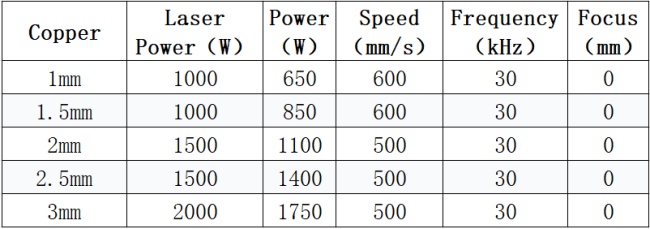

Đồng

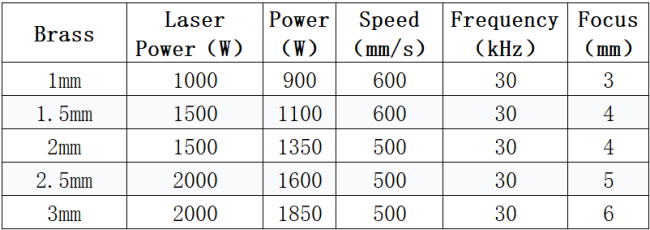

Thau

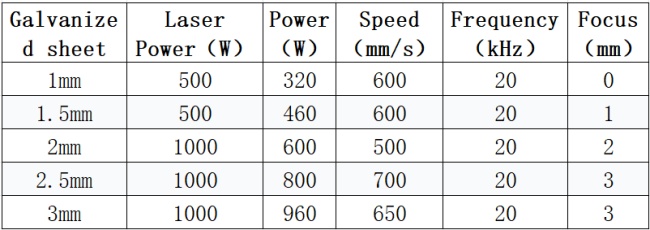

Tấm mạ kẽm

Phần kết luận

Tóm lại, các tấm dày hơn thường đòi hỏi công suất cao hơn và tốc độ chậm hơn, trong khi các vật liệu mỏng hơn đòi hỏi công suất thấp hơn và tốc độ hàn nhanh hơn. Sự cân bằng tinh tế này đảm bảo sử dụng năng lượng hiệu quả và chất lượng mối hàn cao. Hiểu được sự tương tác giữa các biến số này cho phép các nhà sản xuất tối ưu hóa quy trình của họ cho các ứng dụng, vật liệu và độ dày cụ thể, tạo ra mối hàn chắc hơn, đáng tin cậy hơn với các khuyết tật tối thiểu.