Trong những thập kỷ gần đây, với sự phát triển nhanh chóng của công nghệ cắt laser, việc ứng dụng máy cắt laser trong ngành sản xuất ngày càng trở nên phổ biến. Gia công cắt laser thay thế dao cơ học truyền thống bằng chùm ánh sáng vô hình, có đặc điểm là độ chính xác cao, cắt nhanh, không giới hạn kiểu cắt, tiết kiệm vật liệu bố trí tự động, cắt mịn và chi phí xử lý thấp. Nó sẽ dần dần cải tiến hoặc thay thế các thiết bị cắt kim loại truyền thống. Nguyên lý làm việc của máy cắt laser là phần cơ khí của lưỡi cắt laser không tiếp xúc với phôi và không gây trầy xước bề mặt gia công trong quá trình vận hành. Tốc độ cắt laser nhanh, vết mổ mịn và phẳng và thường không cần xử lý tiếp theo. Vùng ảnh hưởng nhiệt cắt nhỏ, biến dạng tấm nhỏ và đường cắt hẹp. Vết mổ không có ứng suất cơ học và không có gờ cắt. Máy cắt laser có độ chính xác gia công cao, độ lặp lại tốt, không làm hỏng bề mặt vật liệu, lập trình CNC có thể xử lý mọi bản vẽ phẳng, có thể cắt nguyên tấm lớn mà không cần khuôn, tiết kiệm thời gian.

Vì máy cắt laser có rất nhiều ưu điểm nên ngày càng có nhiều người muốn mua máy cắt laser. Tuy nhiên, nhiều người chưa tiếp xúc với ngành thiết bị laser vẫn còn rất xa lạ với nguyên lý và cấu tạo của máy cắt laser. Hôm nay trong bài viết này, chúng tôi sẽ phổ biến những kiến thức liên quan về máy cắt laser cho mọi người.

Mục lục

Nguyên lý làm việc của máy cắt Laser

Máy cắt laser sử dụng chùm tia mật độ năng lượng cao tập trung để hoạt động, cho phép vật liệu được chiếu xạ nhanh chóng tan chảy, bay hơi, cắt bỏ hoặc đốt cháy và cắt phôi bằng cách thổi bay vật liệu nóng chảy thông qua luồng khí tốc độ cao đồng trục với chùm tia.

Khi chùm tia laser tương tác với vật liệu, một số quá trình sẽ xảy ra. Nhiệt lượng mạnh do chùm tia laser tạo ra làm tăng nhanh nhiệt độ của vật liệu, khiến vật liệu tan chảy, bay hơi hoặc trải qua các phản ứng hóa học. Sự tương tác cụ thể phụ thuộc vào đặc tính của vật liệu, chẳng hạn như hệ số hấp thụ và điểm nóng chảy, cũng như các thông số laser, chẳng hạn như mật độ năng lượng và thời lượng xung.

Đối với các vật liệu có điểm nóng chảy thấp, chẳng hạn như nhựa, chùm tia laser có thể làm nóng chảy vật liệu trong quá trình xuyên thấu. Sau đó, vật liệu nóng chảy được thổi bay bằng tia khí, tạo thành vết cắt (chiều rộng vết cắt). Trong trường hợp vật liệu có điểm nóng chảy cao hơn (như kim loại), chùm tia laser làm bay hơi trực tiếp vật liệu, tạo thành đường cắt hẹp và chính xác.

Cắt có hỗ trợ khí thường được sử dụng trong cắt laser để nâng cao quá trình cắt. Khí như oxy hoặc nitơ được thổi lên bề mặt vật liệu thông qua vòi của đầu cắt. Khí giúp loại bỏ các vật liệu nóng chảy hoặc bay hơi khỏi khu vực cắt, làm nguội vật liệu và ngăn ngừa sự xuất hiện của các gờ hoặc cặn. Việc lựa chọn loại khí phụ thuộc vào vật liệu được cắt và chất lượng cắt được yêu cầu.

Chiều rộng vết mổ hoặc chiều rộng vết mổ được xác định bởi một số yếu tố, bao gồm công suất laser, kích thước tiêu điểm, độ dày vật liệu và tốc độ cắt. Độ rộng của vết mổ có thể được kiểm soát bằng cách điều chỉnh các thông số này để đạt được độ chính xác cắt mong muốn. Ngoài ra, cắt laser có thể gây ra hiện tượng gọi là hình nón, trong đó vết cắt có độ côn nhẹ. Góc hình nón phụ thuộc vào đặc tính vật liệu và thông số laser và có thể được giảm thiểu bằng cách tối ưu hóa các điều kiện cắt.

Kiến thức cơ bản về Laser

Laser (khuếch đại bức xạ kích thích) là một thiết bị tạo ra các chùm ánh sáng kết hợp. Nó bao gồm ba thành phần chính: môi trường hoạt động, nguồn năng lượng và bộ cộng hưởng quang. Môi trường hoạt động có thể là chất rắn, chất lỏng hoặc chất khí, chúng phát ra các photon khi bị kích thích bởi nguồn năng lượng. Bộ cộng hưởng quang học phản xạ các photon qua lại thông qua môi trường hoạt động, khuếch đại và căn chỉnh sóng ánh sáng. Quá trình này dẫn đến sự hình thành chùm tia laser mạnh và kết hợp.

Các loại máy cắt Laser

Có một số loại laser trong máy cắt laser, bao gồm laser CO2, laser Nd: YAG và laser sợi quang. Laser CO2 là loại phổ biến nhất, sử dụng hỗn hợp carbon dioxide, nitơ và helium làm môi trường hoạt động. Laser Nd: YAG sử dụng các tinh thể trạng thái rắn, chẳng hạn như ngọc hồng lựu yttrium nhôm pha tạp neodymium, làm môi trường hoạt động. Mặt khác, laser sợi quang sử dụng sợi pha tạp các nguyên tố đất hiếm làm môi trường hoạt động. Mỗi loại laser có hiệu suất riêng, phù hợp với các ứng dụng cắt cụ thể.

Hiện nay, các loại laser phổ biến là laser CO2 và laser sợi quang.

Laser CO2

Laser CO2 là một trong những loại laser ra đời sớm nhất và phổ biến nhất. Khí thải không hoàn toàn là carbon dioxide. Nó chứa carbon dioxide, nitơ, hydro, xenon và helium.

Có hai lựa chọn để cắt laser CO2: sử dụng oxy hoặc nitơ. Oxy được ưa thích để cắt laser các vật liệu dày hơn. Nitơ được ưu tiên sử dụng để cắt laser các tấm mỏng. Sử dụng phương pháp cắt laser CO2 oxy để tạo thành lớp oxit trên bề mặt cắt. Để tránh tình trạng này, các quy trình tiền xử lý như phun cát được thực hiện trên phôi. Cắt laser CO2 thường được sử dụng để cắt các vật liệu phi kim loại, chẳng hạn như gỗ, nhựa, thủy tinh và dệt may. Cũng có thể cắt các kim loại như thép cacbon thấp, thép không gỉ và nhôm với các cài đặt chính xác.

Cắt Laser sợi

Nguyên lý làm việc của máy cắt laser sợi quang là sử dụng tia laser rắn để làm tan chảy và xuyên qua kim loại, đạt được đường cắt chính xác và hiệu quả. Môi trường laser cho công nghệ này là sợi thay vì khí hoặc tinh thể. Laser là một loại ánh sáng tập trung và sợi quang là phương tiện khuếch đại tích cực có thể nâng laser lên trạng thái năng lượng cao hơn.

Cắt laser sợi quang là phương pháp cắt nhiệt sử dụng chùm tia laser công suất cao tập trung làm nguồn nhiệt chính. Máy phát laser sợi quang sử dụng các thành phần sợi quang công suất cao để truyền các chùm ánh sáng mạnh. Chùm tia laser tập trung vào khu vực đó, vật liệu nhanh chóng tan chảy và bay hơi. Máy cắt laser sợi quang có thể cắt hầu hết các vật liệu có độ dày khác nhau tùy theo chức năng của thiết bị.

Máy cắt laser sợi quang là một quá trình cắt laser sử dụng máy phát laser quang học để cắt vật liệu. Nó có thể cắt chính xác và chất lượng cao các vật liệu khác nhau. Mặc dù nguyên lý cơ bản của máy cắt laser sợi quang về cơ bản giống như các máy cắt laser khác, nhưng điểm khác biệt chính nằm ở cách năng lượng được truyền và tập trung vào phôi.

Phát ra chùm ánh sáng tập trung cao độ thông qua máy phát laser sợi quang. Sau đó, chùm tia laser được dẫn tới vật liệu cắt bằng cách tập trung vào thấu kính. Việc tập trung chùm tia laser sẽ tạo ra một nguồn nhiệt nhỏ và mạnh. Sau khi căn chỉnh bề mặt vật liệu, nó có thể nhanh chóng làm tan chảy và làm bay hơi vật liệu, đạt được độ chính xác cắt cao.

Các thành phần quan trọng khác của máy bao gồm bộ điều khiển hệ thống phần mềm và các thành phần hướng dẫn và hỗ trợ cắt vật liệu. Ngoài ra, máy cắt laser Fiber có thể được trang bị nhiều kích cỡ đầu cắt và công suất khác nhau. Dựa trên nhu cầu cụ thể của bạn và máy cắt laser tùy chỉnh, nó có thể đạt được hiệu suất và kết quả như mong đợi.

Phân loại công nghệ cắt Laser và nguyên lý làm việc của máy cắt Laser

Cắt bay hơi bằng laser

Phôi được làm nóng bằng chùm tia laser mật độ năng lượng cao và nhiệt độ tăng lên nhanh chóng. Vật liệu đạt đến điểm sôi trong thời gian ngắn và bắt đầu bay hơi tạo thành hơi nước. Những hơi này được đẩy ra ở tốc độ cao và tạo thành các khe hẹp trong vật liệu khi chúng bị đẩy ra. Nhiệt bay hơi của vật liệu thường cao nên việc cắt khí hóa bằng laser đòi hỏi công suất và mật độ năng lượng cao hơn.

Cắt bay hơi bằng laser thường được sử dụng để cắt các vật liệu kim loại và phi kim loại rất mỏng.

Cắt nóng chảy bằng laser

Khi nấu chảy và cắt bằng laser, vật liệu kim loại sẽ bị nóng chảy bằng cách đốt nóng bằng laser, sau đó khí không oxy hóa được phun qua một vòi phun đồng trục với chùm ánh sáng. Kim loại lỏng được thải ra dưới áp suất mạnh của khí tạo thành một khe. Cắt và nấu chảy bằng laser không yêu cầu kim loại bay hơi hoàn toàn và năng lượng cần thiết chỉ bằng 1/10 so với cắt bay hơi.

Cắt nóng chảy bằng laser chủ yếu được sử dụng để cắt một số vật liệu không bị oxy hóa hoặc kim loại hoạt động.

Cắt oxy bằng laser

Nguyên lý cắt oxy bằng laser tương tự như cắt oxy axetylen. Nó sử dụng tia laser làm nguồn nhiệt làm nóng sơ bộ và các loại khí hoạt động như oxy làm khí cắt. Một mặt khí được bơm vào phản ứng với kim loại cắt, tạo ra một lượng lớn nhiệt oxy hóa. Mặt khác, các oxit nóng chảy và vật liệu nóng chảy bị thổi ra khỏi vùng phản ứng, tạo thành các khoảng trống trong kim loại. Do quá trình oxy hóa tạo ra trong quá trình cắt, một lượng nhiệt lớn được tạo ra và năng lượng cần thiết cho oxy cắt laser chỉ bằng một nửa so với năng lượng nóng chảy và cắt, trong khi tốc độ cắt nhanh hơn nhiều so với cắt bay hơi bằng laser và cắt tan chảy. Cắt oxy bằng laser chủ yếu được sử dụng bởi các máy cắt laser kim loại để cắt các vật liệu kim loại dễ bị oxy hóa như thép carbon, thép titan và thép được xử lý nhiệt.

Cắt kiểm soát gãy xương

Cắt kiểm soát gãy xương còn được gọi là nứt ứng suất nhiệt. Nó phù hợp để cắt các vật liệu giòn. Khi áp dụng lực hoặc nhiệt độ không được kiểm soát, vật liệu giòn thường bị gãy thành từng mảnh. Cắt kiểm soát vết nứt tập trung một chùm tia laser rất hẹp trên bề mặt phôi nhỏ. Nó sẽ tạo ra một gradient nhiệt, làm xuất hiện các vết nứt trên phôi tại vị trí đó. Sau đó, tia laser di chuyển rất nhanh và có thể kiểm soát được để lan truyền các vết nứt dọc theo vết mổ.

Khi cắt thủy tinh và gốm sứ, phương pháp cắt kiểm soát vết nứt thường được sử dụng. Tia laser không xuyên qua hoàn toàn độ dày vật liệu. Chỉ một phần độ dày bị cắt, phần còn lại bị tách ra do vỡ.

Cắt vô hình

Cắt vô hình là một công nghệ cắt laser tiên tiến được sử dụng để cắt chip bán dẫn. Nó hoạt động theo hai giai đoạn – giai đoạn chiếu xạ laser và giai đoạn mở rộng. Laser không làm nóng chảy phôi vì nó tạo ra vật liệu nóng chảy không mong muốn. Ngược lại, giai đoạn chiếu xạ sử dụng bước sóng laser đi hoàn toàn qua phôi.

Tuy nhiên, bước sóng này tạo ra biến dạng bên trong và các vết nứt trên phôi. Sau đó, giai đoạn giãn nở tạo ra ứng suất giãn nở trên phôi. Ứng suất này chia phôi thành nhiều khối ở vùng khuyết tật bên trong. Kết quả cuối cùng là một tấm wafer cắt sạch không có cặn.

Xếp hạng vectơ

Khắc vector là một kỹ thuật cắt laser được sử dụng để khắc phôi. Laser không xuyên qua toàn bộ độ dày của vật liệu. Ngược lại, tia laser sẽ đi theo hướng do vectơ xác định.

Bằng cách làm lệch tâm chùm tia laze, độ dày của hình khắc có thể được điều chỉnh dễ dàng. Độ sâu của khắc cũng có thể được điều chỉnh. Khắc vector có thể tạo ra các thiết kế phức tạp, đơn giản và thẳng.

Máy cắt Laser thường bao gồm các thành phần sau

- Laser: dùng để chỉ máy phát laser, chuyển đổi quang điện và thiết bị phát ra năng lượng laser.

- Đầu cắt: bao gồm các bộ phận như vòi phun, thấu kính lấy nét và phần mềm hệ thống theo dõi lấy nét.

- Thành phần truyền ánh sáng: ánh xạ các thấu kính phản chiếu để cung cấp định hướng cần thiết cho sự dẫn hướng bằng laser.

- Hệ thống CNC: Điều khiển máy công cụ để đạt được chuyển động của trục X, Y và Z, đồng thời kiểm soát công suất đầu ra của tia laser.

- Hệ thống lạnh: là thiết bị làm mát tuần hoàn dùng để làm mát tia laser và đầu cắt, lấy đi lượng nhiệt không cần thiết để duy trì hoạt động bình thường của thiết bị và đảm bảo chất lượng truyền chùm tia êm ái.

- Bộ điều chỉnh điện áp: ổn định điện áp nguồn của thiết bị cắt laser, đảm bảo hoạt động trơn tru và có tác dụng bảo vệ.

- Máy nén khí: Trong quá trình cắt khí, nó cung cấp thiết bị nguồn khí cho thiết bị để đảm bảo áp suất và lưu lượng yêu cầu.

- Bình chứa gas: bao gồm bình gas nguyên liệu và bình gas phụ trong quá trình vận hành máy cắt laser, dùng để nạp khí hóa học do dao động laser gây ra và cung cấp khí phụ cho đầu cắt.

- thiết bị lọc: dùng để cung cấp khí khô sạch cho máy phát laser và kênh ánh sáng để duy trì hoạt động bình thường của kênh và thấu kính phản xạ.

- Thiết bị loại bỏ bụi: Hút bụi và khói phát sinh trong quá trình sản xuất, chế biến và lọc ra ngoài.

Trên máy cắt laser, đầu cắt laser di chuyển trên tấm kim loại theo hình dạng của bộ phận mong muốn, từ đó cắt bộ phận đó ra khỏi tấm. Hệ thống điều khiển chiều cao điện dung duy trì khoảng cách rất chính xác giữa đầu vòi và tấm cắt. Khoảng cách này rất quan trọng vì nó quyết định vị trí của tiêu điểm so với bề mặt của tấm kính. Chất lượng cắt có thể bị ảnh hưởng khi nâng hoặc hạ tiêu điểm từ phía trên, tại hoặc dưới bề mặt tấm kim loại.

Nguyên lý làm việc của máy cắt laser là tập trung chùm tia laser vào vật liệu. Công suất laser cao đến mức khi tập trung sẽ nâng nhiệt độ của vật liệu cần cắt lên nhiệt độ đủ cao, từ đó làm nóng chảy hoặc làm bay hơi vật liệu trong một khu vực nhỏ nơi chùm tia được tập trung. Thông thường, khí phụ trợ được sử dụng để giúp đẩy vật liệu nóng chảy ra khỏi khu vực cắt. Điều này đặc biệt đúng khi cắt các tấm dày như kim loại hoặc ván ép.

Để cắt hình dạng, hãy di chuyển đầu laser và sử dụng một số dạng giàn để định vị chùm tia trên vật liệu mới, từ đó cắt một đường thay vì một lỗ kim nhỏ. Các loại hệ thống chuyển động bao gồm giá đỡ và bánh răng, vít bi và động cơ tuyến tính. Động cơ tuyến tính đắt nhất nhưng chúng có tốc độ nhanh nhất và độ chính xác cao nhất. Thanh răng và bánh răng cung cấp tốc độ và độ chính xác gần như giống nhau nhưng ở mức giá thấp hơn. Một số người đam mê tia laser nhỏ cũng có thể sử dụng đai định giờ và động cơ bước để di chuyển đầu laser của họ. Trong mọi trường hợp, hệ thống có phản hồi servo và bộ mã hóa có thể cải thiện đáng kể độ chính xác của hệ thống cắt laser và khung cứng cũng có thể được cách ly khỏi rung động.

Đối với các hoạt động cắt laser, điều quan trọng là chọn bước sóng có khả năng hấp thụ cao của vật liệu cần cắt.

Khi năng lượng laser được hướng tới bề mặt vật liệu, vật liệu sẽ hấp thụ nhiều năng lượng đến mức nó nhanh chóng nóng lên vượt quá nhiệt độ nóng chảy và đạt đến nhiệt độ phân hủy.

Ở nhiệt độ phân hủy, vật liệu sẽ bị phân hủy và phân hủy. Khi tình trạng này xảy ra, khói thường thoát ra.

Mép của vết mổ có thể bị nóng lên đến mức thấp hơn và thực sự bị tan chảy và biến đổi. Điều này thực sự có thể được sử dụng như một cơ chế bịt kín hữu ích cho vật liệu sợi, chẳng hạn như các sợi ngăn.

Khi máy cắt laser đang hoạt động, tốt nhất nên nghiêng tia laser để khói sinh ra trong quá trình cắt không tích tụ dưới dạng bồ hóng trên các linh kiện quang học của laser. Ngoài ra, khi cắt (hoặc hàn) các bề mặt có độ phản chiếu cao, điều quan trọng là phải ngăn chặn chùm tia laser phản xạ ngược từ bề mặt tới các bộ phận quang học laser, có thể làm hỏng chúng.

Quy trình làm việc của máy cắt Laser CNC

Công nghệ xử lý laser cung cấp nhiều chức năng khác nhau cho các ngành công nghiệp khác nhau. Bất kể đặc điểm của các máy này là gì, quy trình làm việc cơ bản của chúng đều giống nhau. Sau đây là các bước làm việc của máy laser CNC:

Tải mã G

Khi người vận hành tải mã G vào hệ thống, máy sẽ bắt đầu hoạt động. Mã G cho biết hướng chuyển động của máy cắt laser.

Thế hệ chùm tia laser

Khi máy bắt đầu hoạt động, bộ cộng hưởng laser sẽ tạo ra một chùm ánh sáng. Đối với các loại laser khác nhau, quá trình tạo ra laser có thể khác nhau. Màu sắc của tia laser cũng có thể khác nhau. Ví dụ, trong laser CO2, máy phát laser phát ra ánh sáng hồng ngoại. Loại tia laser này hoàn toàn có thể nhìn thấy được bằng mắt người.

Hướng dẫn laze

Hệ thống định hướng hướng chùm tia laser về phía hệ thống lấy nét. Một loạt gương có thể đổi hướng. Một thiết bị uốn chùm tia chuyên dụng cũng có thể uốn tia laser được tạo ra vào vùng lấy nét.

Lấy nét bằng laze

Hệ thống lấy nét làm giảm độ rộng của chùm tia laser và tăng công suất của nó. Điều này được thực hiện bằng cách sử dụng đầu lấy nét bằng laser và thấu kính lấy nét. Hệ thống lấy nét cũng đảm bảo rằng chùm tia laser tập trung hoàn toàn tròn và không có ánh sáng lạc. Chùm tia laser được bắn ra khỏi máy thông qua một vòi phun.

Cắt vật liệu

Chùm tia laze tập trung được dẫn tới vật liệu phôi. Điểm tiếp xúc tiếp xúc với chùm tia laser trong một khoảng thời gian đủ để làm nóng chảy vật liệu. Thời gian phơi sáng thay đổi tùy thuộc vào độ dày và loại vật liệu.

Chuyển động đầu cắt

Hệ thống cơ học di chuyển đầu laser theo hình dạng mong muốn theo hướng dẫn trong mã G. Tốc độ di chuyển thay đổi tùy theo công việc cụ thể.

Phần kết luận

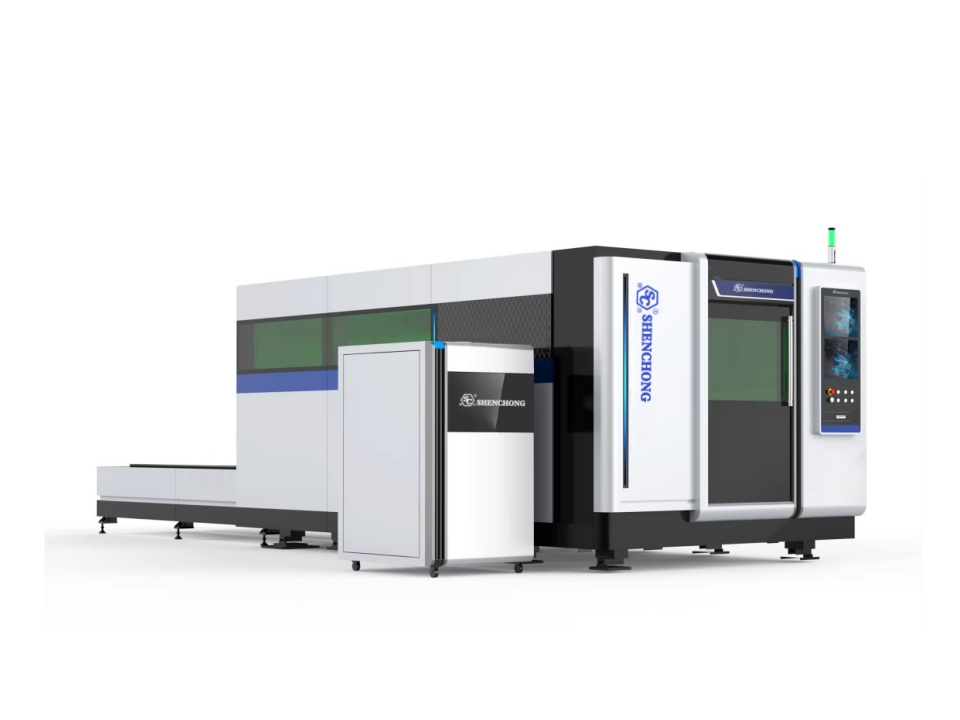

Công nghệ cắt laser CNC đang đi đầu trong ngành sản xuất, mang lại độ chính xác, tốc độ và tính linh hoạt vô song. Bằng cách hiểu nguyên lý làm việc của máy cắt laser có thể giúp người dùng tìm hiểu loại máy cắt laser mà họ nên mua. Với sự phát triển của công nghệ, các công ty như SC đang dẫn đầu xu hướng bằng cách cung cấp các giải pháp sáng tạo nhằm đáp ứng nhu cầu thay đổi không ngừng của ngành. Chúng tôi không chỉ cung cấp một bộ Cần bán máy cắt laser sợi kim loại nhưng chúng tôi cũng có thể thiết kế và sản xuất hệ thống dỡ tải cho máy cắt laser để đáp ứng yêu cầu tự động hóa của khách hàng. Cho dù bạn là chủ doanh nghiệp nhỏ, người có sở thích hay nhà sản xuất công nghiệp, việc đầu tư vào máy cắt laser CNC có thể thay đổi hoạt động của bạn, mở ra những khả năng mới về thiết kế, tạo mẫu và sản xuất.