Mục lục

Trong sản xuất công nghiệp, các vật liệu phản chiếu cao phổ biến như đồng và nhôm đòi hỏi phải xử lý thường xuyên, nhưng đối với nhiều nhà sản xuất thiết bị cắt laser sợi quang, quy trình cắt các vật liệu phản chiếu cao thường là thách thức và khó giải quyết. Nhiều nhà chế tạo tấm kim loại thường hỏi về khả năng của máy cắt laser sợi quang trong việc cắt các vật liệu phản chiếu cao như nhôm và đồng. Bài viết này sẽ khám phá cách máy cắt laser sợi quang xử lý các vật liệu phản chiếu này và giới thiệu một số công nghệ tiên tiến và các biện pháp thực hành tốt nhất.

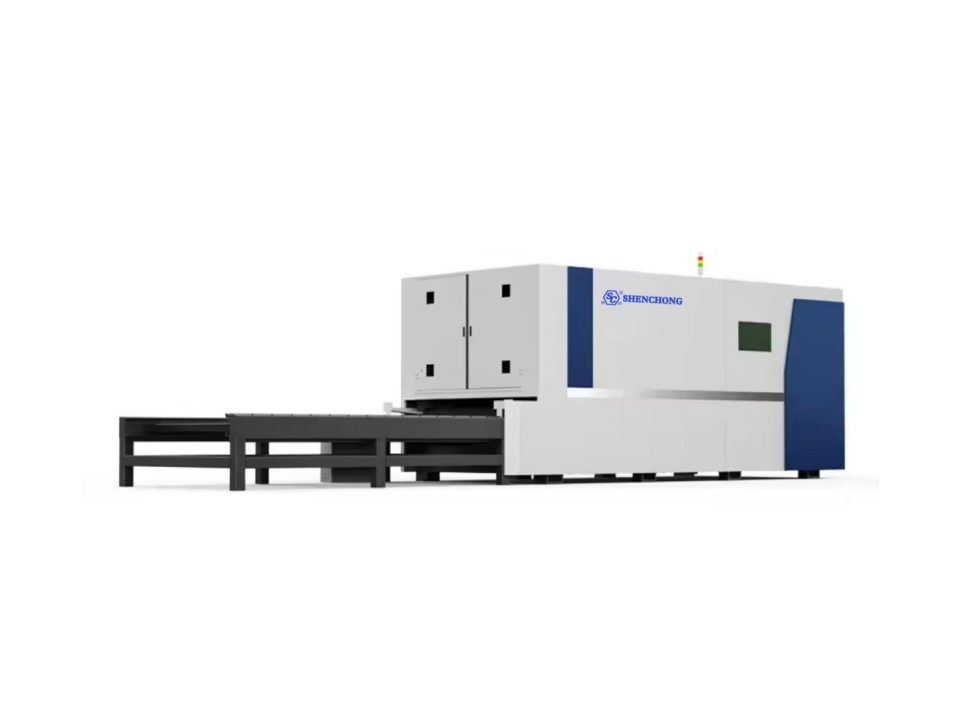

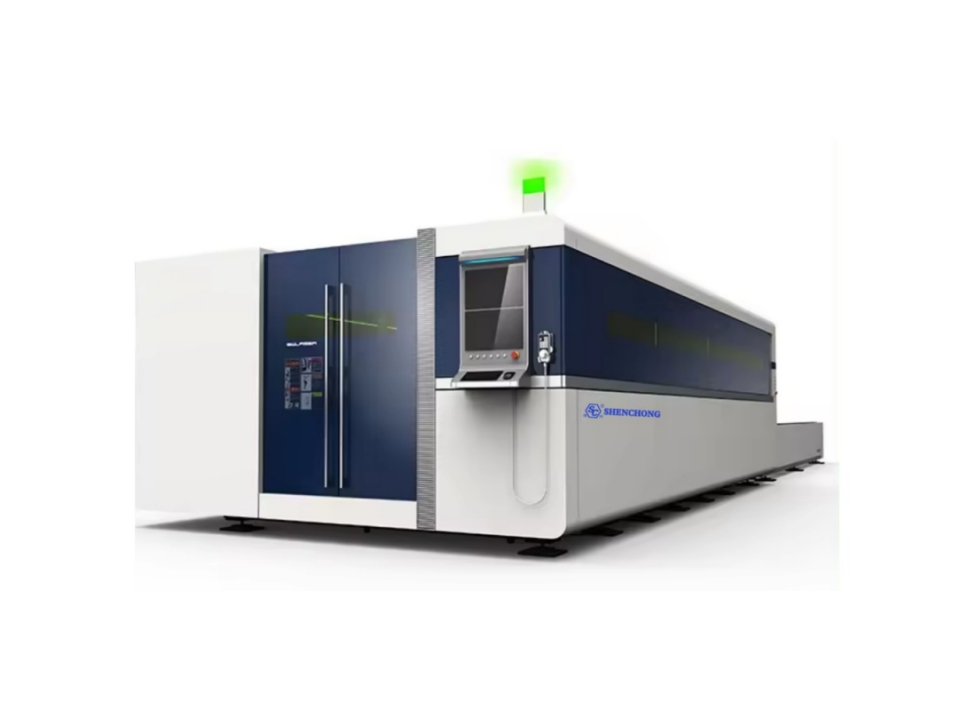

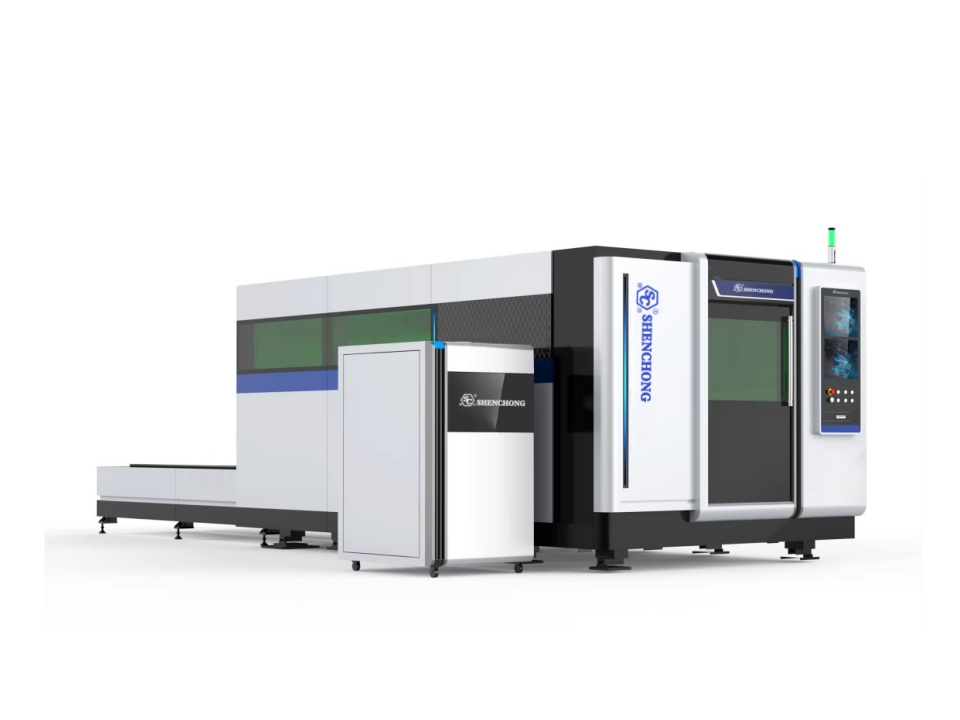

Máy cắt laser là gì

Máy cắt laser là một thiết bị cơ học sử dụng chùm tia laser để cắt. Máy cắt laser tập trung chùm tia laser thành chùm tia có mật độ công suất cao và chiếu xạ lên bề mặt của phôi, khiến vật liệu đạt đến điểm nóng chảy hoặc điểm sôi. Đồng thời, khí áp suất cao được sử dụng để thổi bay kim loại nóng chảy hoặc bốc hơi, cuối cùng tạo thành đường cắt và đạt được mục đích cắt.

Đặc điểm và ứng dụng

Máy cắt laser có những đặc điểm sau:

- Độ chính xác cao: Đường kính của chùm tia laser rất nhỏ, độ chính xác cắt cao và đường rạch mịn.

- Tốc độ nhanh: Cắt laser có tốc độ nhanh và hiệu quả cao.

- Không giới hạn ở các mẫu cắt: Không giới hạn ở các mẫu cắt truyền thống, nó có thể tự động bố trí và lưu vật liệu.

- Vùng ảnh hưởng nhiệt nhỏ: Trong quá trình cắt, độ biến dạng của tấm ván nhỏ và đường cắt hẹp.

- Không có ứng suất cơ học: Đường rạch không có ứng suất cơ học và không có gờ cắt.

- Chi phí gia công thấp: phù hợp với sản xuất quy mô lớn, chi phí gia công thấp.

- Máy cắt laser chủ yếu được sử dụng để cắt vật liệu kim loại và phi kim loại, đặc biệt phù hợp cho gia công chính xác và môi trường sản xuất có nhu cầu cao.

Hiểu về vật liệu kim loại phản quang

Tại sao việc cắt laser kim loại có độ phản quang cao lại khó khăn?

Vật liệu kim loại có độ phản xạ cao bao gồm vàng, bạc, đồng và nhôm. Những vật liệu này có độ phản xạ rất cao và thường được sử dụng trong các ứng dụng đòi hỏi độ phản xạ cao. Những vật liệu này có độ phản xạ cao và có thể khiến chùm tia phản xạ trở lại nguồn laser trong quá trình cắt laser, có khả năng gây hư hỏng cho thiết bị. Ngoài ra, vật liệu phản xạ cũng có thể ảnh hưởng đến hiệu quả và chất lượng cắt.

Vật liệu kim loại có độ phản xạ cao là gì?

Độ phản xạ của vàng, bạc và đồng rất cao, đặc biệt là đồng, có độ phản xạ lên tới 95% đối với tia laser có bước sóng 1064nm. Những vật liệu này thường được sử dụng để chế tạo các thành phần quang học như gương vì chúng có độ phản xạ gương cao nhất. Ngoài ra, sau khi xử lý đen, thép cũng có thể hấp thụ hơn 80% công suất laser, cho thấy xử lý bề mặt vật liệu có tác động đáng kể đến độ phản xạ của nó.

Vật liệu kim loại phản xạ cao có nhiều ứng dụng trong nhiều lĩnh vực khác nhau. Ví dụ, trong các lĩnh vực như chiếu sáng, hình ảnh, hàng không vũ trụ và quân sự, vật liệu phản xạ cao có thể cải thiện độ phân giải và chất lượng hình ảnh của hệ thống quang học. Vật liệu phản xạ cao cũng có thể đạt được hiệu ứng quang học lý tưởng trong các tòa nhà, đèn đường và tín hiệu giao thông. Ngoài ra, lớp phủ phản xạ cao cũng được áp dụng cho vòi phun động cơ máy bay và ăng-ten vệ tinh để cải thiện hiệu quả bức xạ nhiệt hồng ngoại và tăng cường hiệu suất tàng hình.

- Đồng: Đồng có độ dẫn nhiệt và phản xạ cực cao, khiến năng lượng laser khó tập trung vào vùng cắt. Đồng có tỷ lệ hấp thụ tia laser thấp, thường dưới 30%, tương đương với 70% tia laser bị phản xạ. Điều này không chỉ gây mất mát và lãng phí năng lượng mà còn dễ làm hỏng các thành phần như đầu xử lý, thấu kính và máy phát laser.

- Đồng thau: Đồng thau là hợp kim chủ yếu bao gồm đồng và kẽm, nhưng do hàm lượng kẽm nên nó thải ra khói độc trong quá trình cắt và cần được xử lý đặc biệt. Đồng thau là vật liệu kim loại có độ phản xạ cao với tỷ lệ hấp thụ cực thấp đối với tia laser bước sóng thông thường. Nó cũng có độ dẫn nhiệt tốt. Nhiệt hấp thụ sẽ nhanh chóng lan truyền đến khu vực xung quanh vùng xử lý, ảnh hưởng đến chất lượng xử lý.

- Thép không gỉ: Mặc dù thép không gỉ có độ phản xạ thấp hơn nhôm và đồng, nhưng nó thể hiện tính chất phản xạ sau khi đánh bóng. Độ nhẵn bề mặt và lớp oxit của nó có thể khiến việc cắt khó khăn hơn và dễ dẫn đến các vấn đề như cháy tấm.

- Nhôm: Do có độ phản xạ và độ dẫn nhiệt cao nên nhôm khó gia công trong quá trình cắt laser. Nhôm nguyên chất khó cắt hơn kim loại gốc sắt do có điểm nóng chảy thấp và độ dẫn nhiệt cao. Lớp phủ hoặc hợp kim có thể cải thiện hiệu quả, hiệu suất và độ an toàn khi cắt.

Những thách thức của việc cắt vật liệu phản quang

Thử thách 1: Phản xạ chùm tia

Vật liệu phản quang như nhôm và thép không gỉ có độ phản xạ cao. Chúng sẽ phản xạ một phần chùm tia laser trở lại nguồn laser, điều này không chỉ làm giảm hiệu quả cắt mà còn gây hư hỏng cho máy phát laser, đặc biệt là ống kính laser và hệ thống phản xạ.

Giải pháp

- Chọn máy cắt laser sợi quang được trang bị hệ thống tự bảo vệ. Khi phát hiện phản xạ chùm tia laser, nguồn laser có thể tự động tắt để tránh hư hỏng thiết bị. So với máy cắt laser CO2, máy cắt laser sợi quang sử dụng sợi quang để truyền chùm tia laser, giảm hệ thống phản xạ phức tạp và do đó giảm nguy cơ phản xạ chùm tia.

- Phủ bề mặt vật liệu phản quang bằng lớp phủ đặc biệt. Lớp phủ này có thể hấp thụ tia laser và giảm phản xạ tia laser.

Thách thức 2: Chất lượng cắt laser

Do có khả năng phản xạ cao, vật liệu kim loại phản xạ có thể ảnh hưởng đến độ chính xác và chất lượng cắt ở một mức độ nào đó.

Giải pháp

- Sử dụng khí phụ trợ và thông số cắt phù hợp trong quá trình cắt.

- Chọn máy cắt laser sợi quang có độ chính xác cao để cải thiện độ chính xác và chất lượng cắt bằng cách kiểm soát chính xác tiêu điểm và đường chuyển động của chùm tia laser.

Thử thách 3: Tản nhiệt

Các vật liệu có độ dẫn nhiệt cao, chẳng hạn như đồng, tản nhiệt nhanh trong quá trình cắt laser, khiến năng lượng laser khó tập trung vào khu vực cắt, dẫn đến độ sâu cắt không đủ hoặc tốc độ cắt giảm.

Giải pháp

Tối ưu hóa các thông số cắt laser, chẳng hạn như tăng công suất laser, giảm tốc độ cắt, v.v., để đảm bảo tập trung đủ năng lượng laser vào khu vực cắt.

Sử dụng khí phụ trợ (như nitơ, argon, v.v.) để cắt. Những loại khí này không chỉ có thể thổi bay kim loại nóng chảy mà còn có thể giảm dẫn nhiệt ở một mức độ nhất định.

Làm nóng vật liệu trước khi cắt để giảm độ dẫn nhiệt và giảm thiểu thất thoát nhiệt, giúp năng lượng laser dễ tập trung vào khu vực cắt và cải thiện hiệu quả cắt.

Sử dụng công nghệ laser xung ngắn hoặc xung cực ngắn để giảm tích tụ nhiệt và cải thiện chất lượng cắt.

Thách thức 4: Oxy hóa và ô nhiễm bề mặt

Nhôm và các vật liệu khác dễ bị oxy hóa tạo thành các hợp chất như nhôm oxit, có thể bám vào bề mặt vật liệu và lưỡi cắt, ảnh hưởng đến hiệu quả cắt.

Giải pháp

Xử lý trước vật liệu trước khi cắt để loại bỏ oxit và tạp chất bề mặt nhằm nâng cao hiệu quả cắt.

Trong quá trình cắt, khí trơ (như nitơ) được sử dụng làm khí bảo vệ để giảm sự xảy ra của phản ứng oxy hóa.

Chọn thông số cắt và phương pháp xử lý có đặc tính chống oxy hóa, chẳng hạn như cắt laser xung.

Công nghệ cắt vật liệu kim loại phản quang

Khí phụ trợ

- Oxy: Khi cắt thép và các kim loại khác, oxy có thể được sử dụng như một loại khí phụ trợ để tăng tốc độ cắt. Oxy phản ứng hóa học với kim loại nhiệt độ cao, tạo ra hiệu ứng oxy hóa tỏa nhiệt giúp đẩy nhanh hơn nữa quá trình cắt vật liệu.

- Nitơ: Nitơ rất hữu ích khi cắt các vật liệu dễ bị oxy hóa như nhôm. Nó có thể ngăn chặn vật liệu bị oxy hóa trong quá trình cắt, duy trì độ mịn và độ chính xác của lưỡi cắt. Ngoài ra, nitơ cũng có thể làm giảm lượng khói và khí độc hại thải ra trong quá trình cắt.

- Khí Argon: Khí Argon thích hợp để cắt các vật liệu như đồng thau. Nó có tính trơ tốt và có thể bảo vệ vật liệu khỏi quá trình oxy hóa trong quá trình cắt. Đồng thời, khí Argon cũng có thể làm giảm việc tạo ra khói và khí độc hại trong quá trình cắt, cải thiện môi trường làm việc.

Khí phụ trợ chắc chắn sẽ tăng cường hiệu quả cắt.

Thông qua phản ứng hóa học giữa khí phụ trợ và vật liệu kim loại, khả năng cắt được tăng cường.

Giúp thiết bị thổi bay xỉ ra khỏi khu vực cắt để làm sạch khe cắt.

Làm mát khu vực xung quanh vết cắt và bảo vệ thấu kính hội tụ.

Khi cắt laser đồng, việc đưa khí phụ vào sẽ phản ứng với kim loại ở nhiệt độ cao để cải thiện tốc độ cắt và hiệu quả. Việc sử dụng O₂ có thể hỗ trợ quá trình đốt cháy và cải thiện hiệu quả. Đối với thiết bị cắt laser, N₂ là khí phụ trợ phổ biến để tăng cường hiệu quả cắt, tất nhiên, đối với tấm đồng dưới 1mm, không cần khí phụ trợ để cắt và gia công. Nhưng khi độ dày của đồng đạt 2mm, N₂ không còn có thể đạt được hiệu quả gia công mong muốn nữa. Trong trường hợp này, phải sử dụng oxy để oxy hóa đồng để cắt mịn.

Giải pháp chống phản xạ

Lớp phủ bảo vệ: Phủ trước một lớp phủ chống phản xạ trên bề mặt vật liệu có độ phản xạ cao có thể làm giảm đáng kể độ phản xạ của chùm tia laser, cho phép vật liệu hấp thụ nhiều năng lượng laser hơn, do đó cải thiện hiệu suất và hiệu quả cắt. Lớp phủ này cần có hiệu suất tốt, chẳng hạn như khả năng chịu nhiệt độ cao và chống ăn mòn, để đảm bảo tính ổn định trong quá trình cắt laser.

Cắt chùm tia: Công nghệ cắt chùm tia làm gián đoạn đường đi quang học của chùm tia laser trước khi nó phản xạ đến nguồn laser, ngăn ngừa hiệu quả thiệt hại cho máy phát laser do ánh sáng phản xạ gây ra. Bằng cách lắp đặt bẫy chùm tia, ánh sáng phản xạ có thể được thu lại để đảm bảo năng lượng laser chủ yếu tác động lên vật liệu, giảm thiệt hại do phản xạ gây ra cho thiết bị.

Máy phát laser công suất cao

Trong quá trình cắt vật liệu có độ phản xạ cao, kỹ thuật đâm xuyên là rất quan trọng. Để tối đa hóa mật độ công suất và tăng tốc độ nóng chảy, điểm hội tụ phải được định vị càng gần bề mặt vật liệu càng tốt. Điều này giảm thiểu số lượng tương tác giữa chùm tia và bề mặt vật liệu, cho phép chùm tia làm nóng chảy vật liệu hiệu quả hơn.

Đồng (Cu) và bạc (Ag) là những vật liệu có phản ứng cao với laser sợi quang 1070 nm, với tỷ lệ hấp thụ thấp, thấp hơn nhiều so với sắt (Fe) và thép. Tuy nhiên, tỷ lệ hấp thụ của chúng tương đối cao hơn đối với laser trạng thái rắn. Do đó, việc lựa chọn đúng loại laser có thể giúp cắt các vật liệu có độ phản xạ cao dễ dàng hơn.

Cải thiện công suất đầu ra: Sử dụng máy phát laser công suất cao hơn là phương pháp trực tiếp để xử lý vật liệu có độ phản xạ cao. Công suất cao hơn có nghĩa là khả năng thâm nhập mạnh hơn và độ sâu cắt sâu hơn, có thể khắc phục hiệu quả hơn khả năng phản xạ của vật liệu.

Điều chế công suất: Bằng cách điều chỉnh động công suất đầu ra của laser, có thể đạt được khả năng kiểm soát chính xác dựa trên độ phản xạ của vật liệu và yêu cầu cắt. Điều chỉnh này đảm bảo rằng năng lượng laser vẫn ở trạng thái tối ưu trong suốt quá trình cắt, cải thiện chất lượng và hiệu quả cắt.

Điều chế xung

Xung có thể điều khiển: Sử dụng công nghệ xung có thể điều khiển, chùm tia laser liên tục có thể được chia thành một loạt các xung ngắn và xung mạnh. Chế độ xung này có thể làm giảm sự tích tụ nhiệt trong vật liệu, ngăn ngừa biến dạng hoặc tan chảy do quá nhiệt, do đó cải thiện độ chính xác cắt và chất lượng cạnh.

Xung ngắn: Laser xung ngắn có công suất đỉnh cao hơn và thời gian ngắn hơn, có thể làm nóng và bốc hơi vật liệu nhanh hơn và đạt được độ cắt chính xác hơn. Đồng thời, xung ngắn cũng có thể làm giảm vùng chịu ảnh hưởng của nhiệt và bảo vệ các cấu trúc xung quanh vật liệu khỏi bị hư hại.

Công nghệ tiên tiến của máy cắt laser sợi quang

Giám sát thời gian thực

- Kiểm soát quy trình: Công nghệ giám sát thời gian thực có thể thu thập nhiều thông số khác nhau (như nhiệt độ, tốc độ, công suất, v.v.) trong quá trình cắt theo thời gian thực và điều chỉnh chúng một cách linh hoạt theo yêu cầu quy trình được cài đặt trước để đảm bảo tính ổn định và khả năng kiểm soát của quá trình cắt.

- Đảm bảo chất lượng: Bằng cách theo dõi hiệu ứng cắt theo thời gian thực (như chiều rộng khe, độ nhám, v.v.), các vấn đề về chất lượng có thể được phát hiện và khắc phục kịp thời để đảm bảo chất lượng của sản phẩm cắt.

- Công nghệ giám sát thời gian thực giám sát toàn bộ quá trình cắt thông qua các cảm biến và hệ thống giám sát được tích hợp vào máy cắt laser sợi quang, đảm bảo điều chỉnh tự động các thông số trong quá trình cắt và đảm bảo chất lượng ổn định. Công nghệ này có thể ngăn ngừa các thao tác không chính xác, duy trì độ chính xác khi cắt và cải thiện hiệu quả sản xuất chung.

Quang học thích ứng

- Tự động lấy nét: Bằng cách tối ưu hóa hệ thống lấy nét, công nghệ quang học thích ứng có thể cải thiện đáng kể độ chính xác lấy nét và mật độ năng lượng của chùm tia laser, do đó nâng cao chất lượng và hiệu quả cắt.

- Điều chỉnh thời gian thực: Công nghệ quang học thích ứng có thể theo dõi trạng thái hội tụ của chùm tia laser theo thời gian thực và thực hiện các điều chỉnh theo thời gian thực dựa trên tín hiệu phản hồi để đảm bảo chùm tia laser luôn ở trạng thái hội tụ tối ưu.

Hệ thống quang học thích ứng tối ưu hóa động tiêu điểm của chùm tia laser bằng cách điều chỉnh hệ thống quang học theo thời gian thực, đảm bảo thích ứng tốt hơn với các vật liệu có độ dày hoặc phản xạ khác nhau trong quá trình cắt. Điều chỉnh này có thể làm giảm tổn thất phản xạ của chùm tia laser, cải thiện độ chính xác và hiệu quả cắt.

Định hình chùm tia

Công nghệ định hình chùm tia có thể tùy chỉnh cấu hình chùm tia laser theo các yêu cầu cắt khác nhau, do đó tối ưu hóa sự phân bổ năng lượng của chùm tia laser và cải thiện hiệu quả và chất lượng cắt.

Cải thiện việc sử dụng năng lượng: Việc định hình chùm tia laser có thể phù hợp hơn với đặc tính hấp thụ của vật liệu cắt, cải thiện việc sử dụng năng lượng laser và giảm lãng phí năng lượng.

Công nghệ định hình chùm tia cho phép tùy chỉnh hình dạng của chùm tia laser. Chùm tia laser được định hình bởi các thành phần quang học cụ thể (như bộ định hình chùm tia, thấu kính siêu nhỏ, v.v.) để biến đổi nó từ phân phối Gauss ban đầu thành hình dạng mong muốn (như hình tròn, hình chữ nhật, hình vuông, v.v.). Thích ứng với các nhu cầu cắt khác nhau. Công nghệ này có thể cải thiện hiệu quả năng lượng, đặc biệt là khi xử lý vật liệu có độ phản xạ cao, với hiệu ứng đáng kể, giúp cải thiện hiệu quả và chất lượng xử lý.

Tóm lại, bằng cách áp dụng các công nghệ tiên tiến này, máy cắt laser sợi quang có thể giải quyết hiệu quả các thách thức khi cắt vật liệu phản quang, cải thiện hiệu quả, độ chính xác và chất lượng cắt.

Phương pháp cắt thay thế

Mặc dù máy cắt laser sợi quang có nhiều giải pháp cắt vật liệu phản quang với độ chính xác cao, nhưng nhiều người dùng vẫn không muốn sử dụng máy cắt laser làm lựa chọn đầu tiên để cắt các vật liệu này. Bằng cách sử dụng máy cắt laser sợi quang để cắt một số vật liệu phản quang cao có thể gây ra sự xuống cấp của vật liệu. Trong trường hợp này, họ thường chọn sử dụng phương pháp cắt tấm truyền thống, đó là máy cắt tấm.

Máy móc SC có tự động máy cắt tấm cho ăn phía trước được thiết kế đặc biệt để cắt số lượng lớn tấm coban, tấm niken và tấm đồng.

Phần kết luận

Trong bài viết này, chúng tôi cung cấp thông tin chi tiết về cách sử dụng cắt laser để cắt kim loại phản quang. Máy cắt laser đặc biệt phù hợp để xử lý các kim loại có độ phản quang cao như đồng thau, nhôm và bạc, với độ chính xác và hiệu quả. Cắt laser sẽ tiếp tục là lựa chọn tốt để xử lý các kim loại có độ phản quang cao và sẽ mang lại nhiều tiện lợi và lợi ích hơn cho quá trình xử lý kim loại trong ngành sản xuất.