Mục lục

Giới thiệu về chất lượng cắt laser

Cắt laser là một quy trình chính xác và hiệu quả được sử dụng rộng rãi trong nhiều ngành công nghiệp khác nhau, từ ô tô đến hàng không vũ trụ, điện tử và sản xuất. Kỹ thuật này cho phép cắt chính xác các vật liệu như kim loại, nhựa và gốm sứ bằng chùm tia laser có độ hội tụ cao. Mặc dù có nhiều ưu điểm, chất lượng của các sản phẩm cắt laser có thể thay đổi tùy thuộc vào một số yếu tố. Bài viết này khám phá các yếu tố quan trọng ảnh hưởng đến chất lượng cắt laser, bao gồm các đặc tính vật liệu, cài đặt máy, loại laser và điều kiện bên ngoài.

Tiêu chuẩn chất lượng tiên tiến

Để đánh giá chất lượng cắt laser, người ta thường sử dụng một số số liệu sau:

- Chiều rộng rãnh: Chiều rộng của vết cắt, phải hẹp và đồng đều.

- cặn bã: Vật liệu nóng chảy dư thừa bám vào mép vết cắt, cần phải giảm thiểu lượng vật liệu này.

- Độ nhám: Kết cấu bề mặt của cạnh cắt, trong đó các cạnh mịn hơn là mong muốn.

- Vùng ảnh hưởng nhiệt (HAZ): Khu vực xung quanh vết cắt chịu ứng suất nhiệt, khu vực này phải càng nhỏ càng tốt.

- Độ vuông cạnh: Độ vuông góc của cạnh cắt so với bề mặt vật liệu.

Thuộc tính vật liệu

Loại vật liệu

Loại vật liệu được cắt đóng vai trò quan trọng trong việc xác định chất lượng cắt laser. Các vật liệu khác nhau phản ứng với chùm tia laser khác nhau do các đặc tính vật lý và hóa học của chúng. Các kim loại như thép, nhôm và đồng, cũng như các phi kim loại như nhựa, gốm sứ và vật liệu composite, thể hiện các mức độ hấp thụ và phản xạ khác nhau.

Kim loại: Các vật liệu như thép mềm lý tưởng để cắt laser vì chúng hấp thụ năng lượng laser hiệu quả và nóng chảy ở nhiệt độ tương đối thấp hơn. Mặt khác, các vật liệu phản xạ cao như đồng và nhôm đòi hỏi phải có laser chuyên dụng, chẳng hạn như laser sợi quang, để đạt được các vết cắt sạch.

Phi kim loại: Các vật liệu như gỗ, acrylic và nhựa cũng có thể được cắt bằng laser, nhưng phản ứng của chúng với nhiệt có thể dẫn đến cháy, cháy đen hoặc tan chảy, tùy thuộc vào năng lượng được áp dụng. Các đặc tính hấp thụ và điểm nóng chảy của các vật liệu này quyết định cài đặt laser cần thiết để có chất lượng cắt laser tối ưu.

Độ dày vật liệu

Độ dày vật liệu là một trong những yếu tố quan trọng nhất trong quá trình cắt laser. Vật liệu dày hơn cần mức năng lượng cao hơn để xuyên qua, dẫn đến tốc độ cắt chậm hơn. Ngược lại, vật liệu mỏng cắt nhanh nhưng có thể bị cháy hoặc tan chảy nếu áp dụng quá nhiều năng lượng.

- Vật liệu mỏng (<1mm): Yêu cầu công suất thấp và tốc độ nhanh hơn để tránh tích tụ nhiệt quá mức có thể gây cong vênh hoặc hư hỏng do nhiệt.

- Vật liệu dày (>10mm):Yêu cầu công suất laser cao và tốc độ chậm hơn để đảm bảo khả năng thâm nhập hoàn toàn và các cạnh sạch, nhưng chúng dễ tạo ra nhiều xỉ (xỉ đông đặc) và độ nhám ở các cạnh cắt nếu không được tối ưu hóa.

Chất lượng bề mặt vật liệu

Bề mặt hoàn thiện của vật liệu ảnh hưởng đến mức độ tương tác của vật liệu với chùm tia laser. Bề mặt sạch, nhẵn có xu hướng phản xạ chùm tia laser đồng đều, tạo ra đường cắt đồng đều. Vật liệu có các điểm không đồng đều, chẳng hạn như rỉ sét, oxy hóa hoặc lớp phủ, có thể phân tán chùm tia laser, dẫn đến hấp thụ năng lượng không đồng đều và chất lượng cắt kém.

- Làm sạch bề mặt: Cải thiện khả năng hấp thụ tia và tạo ra những đường cắt mịn hơn, sạch hơn.

- Bề mặt bị ô nhiễm: Oxit, dầu hoặc lớp phủ có thể ảnh hưởng đến hiệu quả của tia laser, dẫn đến các cạnh không đều hoặc tăng lượng cặn.

Độ phản xạ của vật liệu

Vật liệu phản quang như nhôm, đồng thau và đồng gây ra thách thức trong quá trình cắt laser. Chúng phản xạ một phần đáng kể năng lượng laser ra khỏi bề mặt cắt, làm giảm hiệu quả và dẫn đến chất lượng cắt kém. Các loại laser đặc biệt, chẳng hạn như laser sợi quang có bước sóng ngắn hơn, hiệu quả hơn trong việc cắt vật liệu phản quang.

- Độ phản xạ cao:Cần có thiết bị chuyên dụng hoặc phương pháp xử lý lớp phủ để cải thiện khả năng hấp thụ tia laser.

- Độ phản xạ thấp: Cải thiện khả năng hấp thụ năng lượng, giúp cắt sạch hơn và nhanh hơn.

Thông số laze

Công suất laze

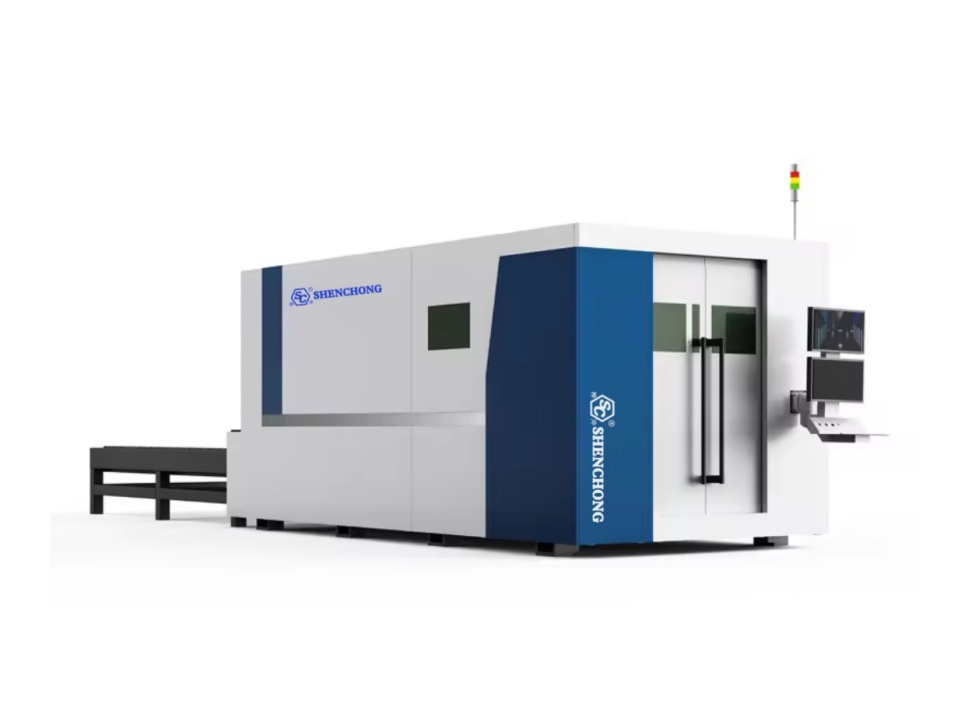

Công suất laser của Máy cắt laser ảnh hưởng trực tiếp đến quá trình cắt bằng cách xác định lượng năng lượng có sẵn để làm tan chảy hoặc bốc hơi vật liệu. Công suất cao hơn dẫn đến cắt nhanh hơn và sâu hơn, nhưng công suất quá mức có thể gây ra vùng ảnh hưởng nhiệt (HAZ) quá mức, dẫn đến cháy xém, tan chảy hoặc biến dạng vật liệu.

- Cài đặt công suất thấp: Thích hợp nhất cho các vật liệu mỏng hoặc tinh xảo, yêu cầu độ chính xác cao và nhiệt độ quá cao có thể gây hư hỏng.

- Cài đặt công suất cao: Cần thiết để cắt các vật liệu dày hơn hoặc các vật liệu đòi hỏi năng lượng cao để cắt hiệu quả, chẳng hạn như kim loại.

Vị trí tiêu điểm

Tiêu điểm của chùm tia laser phải được căn chỉnh chính xác với bề mặt vật liệu để đảm bảo cắt chính xác. Nếu tiêu điểm quá cao hoặc quá thấp, có thể dẫn đến mất hiệu quả năng lượng và dẫn đến gờ, cạnh thô hoặc vết cắt không hoàn chỉnh.

- Tập trung tối ưu: Tạo ra đường cắt hẹp (chiều rộng cắt) và các cạnh mịn.

- Tập trung không thẳng hàng: Gây ra sự bất thường, tăng chiều rộng rãnh cắt và bề mặt hoàn thiện thô ráp.

Chất lượng chùm tia (Chế độ)

Chất lượng chùm tia, được đặc trưng bởi chế độ của tia laser, là một yếu tố quan trọng khác ảnh hưởng đến hiệu suất cắt. Chế độ của tia laser đề cập đến sự phân bố năng lượng tia laser trong chùm tia.

- Laser chế độ đơn: Tạo ra các chùm tia tập trung, chất lượng cao giúp cắt sạch hơn và có độ chính xác cao hơn, đặc biệt là trên các vật liệu mỏng.

- Laser đa chế độ: Có khả năng phân bổ năng lượng phân tán nhiều hơn, có thể có lợi khi cắt các vật liệu dày hơn nhưng có thể tạo ra các cạnh thô hơn.

Tốc độ cắt

Tốc độ cắt có mối tương quan trực tiếp với công suất laser và loại vật liệu. Tốc độ chậm hơn giúp laser có nhiều thời gian hơn để xuyên qua vật liệu nhưng cũng có thể làm tăng nguy cơ tích tụ nhiệt, dẫn đến rãnh rộng hơn và cong vênh tiềm ẩn.

- Tốc độ tối ưu: Cân bằng giữa tốc độ đủ nhanh để tránh tích tụ nhiệt quá mức nhưng đủ chậm để đảm bảo cắt sạch.

- Quá nhanh: Có thể dẫn đến vết cắt không hoàn chỉnh, các cạnh lởm chởm và tăng lượng xỉ.

- Quá chậm: Có thể dẫn đến lượng nhiệt quá mức, gây tan chảy, cong vênh hoặc cháy.

Thông số khí hỗ trợ

Khí hỗ trợ như oxy, nitơ hoặc khí nén thường được sử dụng để thổi bay vật liệu nóng chảy và cải thiện quá trình cắt.

Loại khí

Loại khí hỗ trợ được sử dụng có thể ảnh hưởng đáng kể đến chất lượng cắt:

- Oxy (O₂): Tăng năng lượng của quá trình cắt bằng cách hoạt động như chất xúc tác trong quá trình oxy hóa kim loại, giúp tốc độ cắt nhanh hơn và cạnh cắt thô hơn, bị oxy hóa.

- Nitơ (N₂): Khí trơ ngăn ngừa quá trình oxy hóa, tạo ra các vết cắt sạch hơn với độ đổi màu tối thiểu, đặc biệt là trên thép không gỉ và nhôm. Nó cũng tạo ra các cạnh mịn hơn so với oxy.

- Không khí nén: Một giải pháp thay thế tiết kiệm chi phí có thể được sử dụng để cắt các vật liệu mỏng hơn nhưng chất lượng cắt có thể thấp hơn so với nitơ hoặc oxy.

Áp suất khí

Áp suất của khí hỗ trợ cũng ảnh hưởng đến chất lượng của vết cắt. Áp suất khí cao hơn có thể loại bỏ vật liệu nóng chảy hiệu quả hơn và ngăn ngừa sự tích tụ xỉ, nhưng áp suất quá lớn có thể gây nhiễu loạn, dẫn đến các cạnh thô hoặc vật liệu bị thổi bay quá mức.

- Áp suất cao: Cần thiết cho các vật liệu dày để thổi bay vật liệu nóng chảy và ngăn ngừa cặn bẩn.

- Áp suất thấp: Phù hợp hơn với các vật liệu mỏng vì lực quá mạnh có thể làm biến dạng đường cắt.

Điều kiện bên ngoài

Độ ổn định và hiệu chuẩn máy

Hiệu chuẩn và độ ổn định của máy cắt laser sợi quang là điều cần thiết để duy trì chất lượng cắt laser đồng nhất. Các yếu tố như căn chỉnh laser, độ sạch của gương và tình trạng của đầu cắt đều có thể ảnh hưởng đến kết quả. Bảo dưỡng thường xuyên là rất quan trọng để đảm bảo máy hoạt động ở hiệu suất cao nhất.

- Máy được hiệu chuẩn tốt: Mang lại những đường cắt đồng đều, chất lượng cao với nhu cầu xử lý hậu kỳ tối thiểu.

- Máy được bảo dưỡng kém: Dẫn đến chùm tia không thẳng hàng, cạnh cắt không đều và hiệu suất không đồng đều.

Thiết kế giường cắt

Thiết kế của bệ cắt ảnh hưởng đến sự tản nhiệt trong quá trình cắt. Một bệ cắt được thiết kế tốt sẽ giảm thiểu sự phản xạ nhiệt trở lại vật liệu, ngăn ngừa sự tích tụ nhiệt và khả năng cong vênh.

- Giường cắt thông gió: Giảm phản xạ ngược và đảm bảo chất lượng cắt tốt hơn.

- Giường cắt rắn: Có thể làm tăng phản xạ nhiệt, dẫn đến cong vênh hoặc hư hỏng vật liệu.

Phần mềm và Hệ thống điều khiển

Lập trình CNC

Lập trình điều khiển số bằng máy tính (CNC) ảnh hưởng trực tiếp đến đường cắt, tốc độ và độ chính xác tổng thể. Các chương trình CNC được tối ưu hóa kém có thể dẫn đến việc cắt không hiệu quả, dẫn đến các cạnh kém chất lượng, tích tụ nhiệt quá mức hoặc lãng phí vật liệu.

- Lập trình CNC chính xác: Mang lại đường cắt tối ưu và chất lượng cắt cao với lượng vật liệu lãng phí tối thiểu.

- Lập trình không hiệu quả: Có thể dẫn đến chất lượng cắt không đồng đều, đặc biệt là khi xử lý các hình dạng phức tạp hoặc vật liệu dày.

Hệ thống giám sát thời gian thực

Máy cắt laser tiên tiến được trang bị hệ thống giám sát thời gian thực giúp điều chỉnh các thông số như công suất laser, tiêu điểm và áp suất khí ngay lập tức để duy trì điều kiện cắt tối ưu.

- Với hệ thống giám sát:Máy có thể tự động điều chỉnh để đảm bảo chất lượng cắt đồng nhất, ngay cả khi điều kiện môi trường hoặc vật liệu thay đổi.

- Không có hệ thống giám sát:Cần phải can thiệp thủ công, có thể không chính xác hoặc không phản hồi nhanh, dẫn đến các vấn đề tiềm ẩn về chất lượng.

Nhiệt độ và độ ẩm môi trường

Các điều kiện môi trường như nhiệt độ và độ ẩm có thể ảnh hưởng đến hiệu suất cắt laser. Nhiệt độ cao có thể ảnh hưởng đến hệ thống làm mát của laser, trong khi độ ẩm cao có thể ảnh hưởng đến khí hỗ trợ hoặc gây ngưng tụ trên gương và thấu kính, ảnh hưởng đến chất lượng chùm tia laser.

- Môi trường được kiểm soát: Đảm bảo kết quả cắt đồng nhất và ngăn ngừa sự biến động về chất lượng cắt.

- Môi trường không được kiểm soát: Có thể dẫn đến quá nhiệt hoặc ngưng tụ, làm giảm hiệu quả và độ chính xác của quá trình cắt laser.

Phần kết luận

Cắt laser là một quá trình phức tạp và chất lượng cắt laser bị ảnh hưởng bởi nhiều yếu tố, bao gồm tính chất vật liệu, thông số laser, lượng khí hỗ trợ sử dụng, độ ổn định của máy và điều kiện bên ngoài.