Mục lục

Trong quá trình sản xuất và chế tạo, khi uốn các bộ phận kim loại tấm có thể phát sinh nhiều vấn đề về chất lượng uốn, ảnh hưởng đến việc cải thiện hiệu quả sản xuất và tính ổn định của chất lượng sản phẩm. Bài viết này trình bày chi tiết về các vấn đề chất lượng uốn và cắt thường gặp trong thực tế sản xuất, phân tích nguyên nhân gây ra vấn đề và đề xuất các giải pháp để cung cấp kinh nghiệm và tham khảo cho các vấn đề tương tự trong thực tế sản xuất sau này.

Giới thiệu

Uốn tấm kim loại là quá trình sử dụng khuôn vạn năng (hoặc khuôn chuyên dụng) được trang bị Máy ép phanh CNC uốn các tấm kim loại thành nhiều hình dạng mặt cắt hình học cần thiết của phôi. Tính hợp lý của quá trình uốn ảnh hưởng trực tiếp đến kích thước tạo hình cuối cùng và hình thức của sản phẩm. Việc lựa chọn khuôn uốn hợp lý là rất quan trọng đối với việc tạo hình cuối cùng của sản phẩm.

Trong quá trình sản xuất thực tế, do kích thước sản phẩm không chắc chắn và sự đa dạng của các loại sản phẩm, chúng ta thường gặp phải các vấn đề như nhiễu kích thước và góc khuôn không khớp trong quá trình uốn các phôi gia công nguội, gây khó khăn lớn cho sản xuất. Do ảnh hưởng của các yếu tố như kích thước sản phẩm, hình dạng, vật liệu, khuôn, thiết bị và các phương tiện phụ trợ trong quá trình uốn, có thể xảy ra nhiều vấn đề về chất lượng khác nhau, ảnh hưởng đến hiệu quả sản xuất và tính ổn định của chất lượng sản phẩm. Do đó, việc giải quyết và tránh xảy ra các vấn đề về chất lượng uốn này là đặc biệt quan trọng. Bài viết này chủ yếu tóm tắt và mô tả các vấn đề chất lượng thường gặp của uốn kim loại tấm trong thực tế sản xuất, phân tích các lý do dựa trên kinh nghiệm sản xuất và đề xuất các giải pháp.

Các vấn đề thường gặp về chất lượng uốn

Uốn cong và nứt

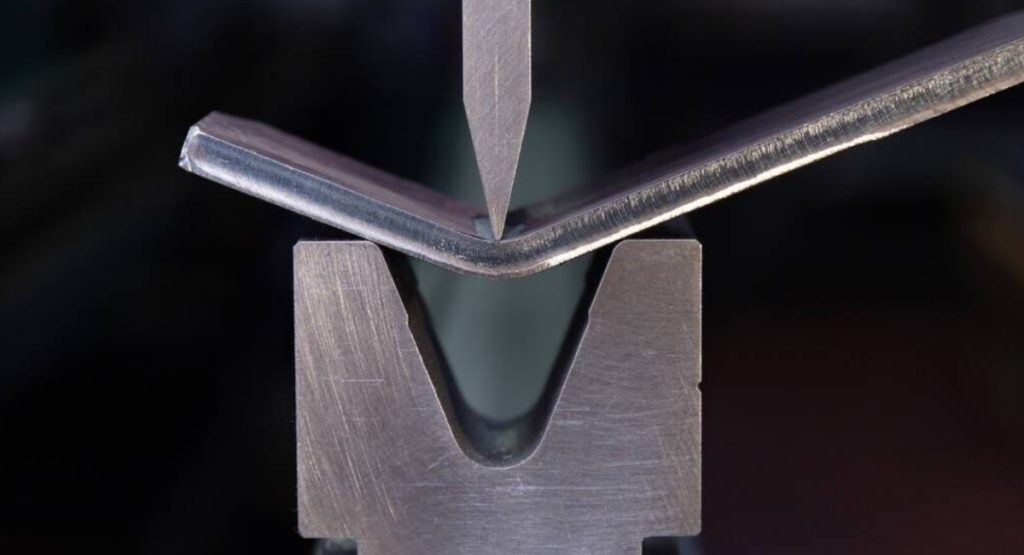

Nứt uốn là hiện tượng các gờ hoặc vết nứt nhỏ thường xuất hiện ở các cạnh của vật liệu sau khi cắt, xén hoặc dập, và sự tập trung ứng suất dễ hình thành trong quá trình uốn, dẫn đến nứt. Rãnh gia cố hình chữ U của các bộ phận đầu máy xe lửa bị nứt ở các góc sau khi uốn, như thể hiện trong Hình 1.

Hình 1 Uốn cong và nứt

Những lý do chính gây ra hiện tượng uốn cong và nứt là:

- Có gờ không sạch ở các cạnh của các bộ phận.

- Hướng uốn song song với hướng cán của tấm kim loại.

- Bán kính uốn cong của tấm kim loại quá nhỏ.

Trong quá trình sản xuất và chế tạo, cần xử lý hiện tượng uốn và nứt theo các tình huống cụ thể. Đối với vấn đề uốn và nứt trong Hình 1, có thể áp dụng phương pháp thêm lỗ gia công hoặc rãnh gia công để giải quyết, như thể hiện trong Hình 2.

Hình 2: Thêm lỗ quy trình

Sự giao thoa uốn cong

Sự can thiệp uốn chủ yếu nhắm vào các sản phẩm có độ uốn thứ cấp hoặc cao hơn, khi cạnh uốn va chạm với khuôn hoặc thiết bị, dẫn đến không thể tạo hình đúng cách. Sự can thiệp uốn chủ yếu bị ảnh hưởng bởi hình dạng, kích thước và khuôn của các bộ phận và chủ yếu là do cấu trúc thiết kế của chính bộ phận uốn, trình tự uốn đã chọn và khuôn uốn đã chọn. Do đó, các giải pháp chính bao gồm:

- tạo khuôn mới hoặc thay thế khuôn (như khuôn uốn dao).

- Biến đổi khuôn uốn (như gia công cơ khí các bộ phận cục bộ).

- Điều chỉnh trình tự uốn cong (như phương pháp biến dạng ngược).

- Thay đổi kích thước uốn của các bộ phận. Ví dụ, giá đỡ lắp đặt cho ống dẫn phụ kiện khung gầm của Tuyến tàu điện ngầm Thượng Hải số 18 được làm bằng thép kênh hình chữ U, có chiều rộng trung bình là 100mm, chiều cao cạnh là 80mm và bán kính uốn là 15mm. Mô phỏng uốn dựa trên khuôn mẫu hiện có trong xưởng để tạo ra sự can thiệp uốn.

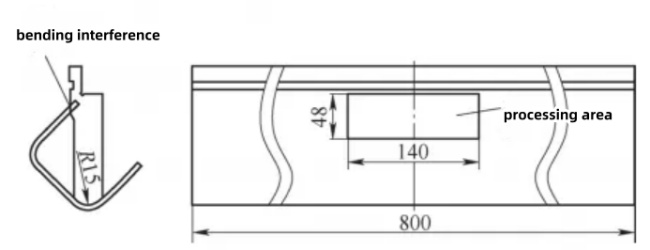

Để ứng phó với hiện tượng giao thoa này, một phương pháp gia công cơ học cục bộ đã được áp dụng cho khuôn trên uốn (xem Hình 3). Một khía 140mm × 48mm đã được cắt dọc theo đường giữa của khuôn trên dao thẳng R15mm hiện có (L=800mm) (xem Hình 4). Vị trí khía được xác định bằng cách kết hợp nó với vị trí giao thoa uốn mô phỏng, mà không ảnh hưởng đến chức năng ban đầu của nó. Sau khi sửa đổi khuôn uốn, vấn đề giao thoa uốn đã được giải quyết thành công.

Hình 3: Uốn sau khi gia công khuôn trên

Hình 4: Giao thoa uốn, xác định vùng xử lý

Uốn cong lõm

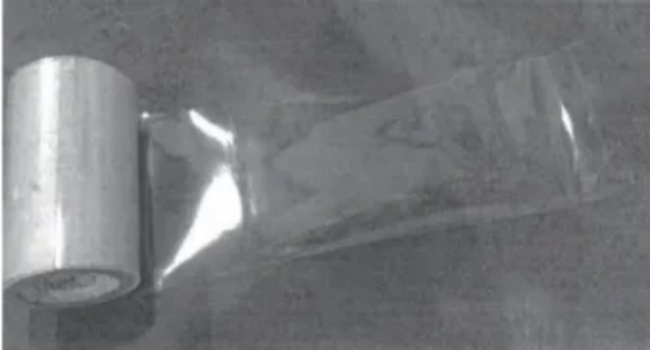

Uốn lõm là hiện tượng ma sát phát sinh trong quá trình đưa kim loại tấm dần dần tiếp xúc với bề mặt bên trong của rãnh chữ V của khuôn lõm, dẫn đến để lại vết rõ ràng trên bề mặt kim loại tấm. Đối với một số phụ kiện có yêu cầu bề mặt cao, uốn truyền thống không thể đáp ứng yêu cầu về chất lượng sản phẩm và uốn lõm (xem Hình 5) không thể đáp ứng yêu cầu của quy trình tiếp theo.

Hình 5: Vết lõm uốn cong

Độ lõm uốn chủ yếu bị ảnh hưởng bởi độ cứng của tấm kim loại và cấu trúc của khuôn dưới. Độ cứng của tấm càng cao thì khả năng chống biến dạng dẻo của nó càng lớn, khiến vật liệu khó bị biến dạng dẻo và dễ tạo vết lõm hơn. Xác suất tạo vết lõm uốn trong các vật liệu tấm thường dùng là: nhôm > thép cacbon > thép không gỉ. Chiều rộng mở của khuôn uốn càng lớn thì chiều rộng của vết lõm uốn càng lớn và độ sâu của vết lõm càng nông. Kích thước R của vai mở khuôn dưới càng lớn thì độ sâu của vết lõm càng nông.

Ngoài việc cải thiện độ cứng vật liệu và cấu trúc khuôn dưới, miếng đệm cao su chống lõm và khuôn uốn cong loại bi cũng có thể được sử dụng để giải quyết vấn đề lõm do uốn cong. Miếng đệm cao su chống lõm chủ yếu dựa vào cách ly vật lý để giảm sự xuất hiện của lõm, như thể hiện trong Hình 6. Khuôn uốn cong loại bi chuyển đổi ma sát đùn cần thiết cho khuôn uốn truyền thống thành ma sát lăn, giảm ma sát và giảm thiểu thiệt hại cho sản phẩm, như thể hiện trong Hình 7.

Hình 6: Miếng đệm cao su chống lõm

Hình 7: Khuôn uốn bi dưới

uốn cong lò xo

Trong quá trình uốn, vật liệu đồng thời trải qua biến dạng dẻo và biến dạng đàn hồi. Khi phôi rời khỏi khuôn uốn, sự phục hồi đàn hồi xảy ra, khiến hình dạng và kích thước của chi tiết uốn không nhất quán với tải, được gọi là sự phục hồi uốn. uốn cong lò xo trở lại là một trong những lý do chính khiến góc uốn không đủ. Các yếu tố chính ảnh hưởng đến độ phục hồi là các tính chất cơ học của tấm kim loại và các điều kiện biến dạng uốn. Độ lớn của giá trị độ đàn hồi ngược tỷ lệ thuận với cường độ giới hạn chảy của tấm kim loại và tỷ lệ nghịch với mô đun đàn hồi. Bán kính uốn tương đối (tỷ lệ R/t của bán kính uốn so với độ dày tấm) của phần uốn càng nhỏ thì giá trị độ đàn hồi ngược khi uốn càng nhỏ. Hình dạng của phần uốn cũng ảnh hưởng đến độ lớn của giá trị độ đàn hồi ngược khi uốn. Nhìn chung, các phần hình chữ U có giá trị độ đàn hồi ngược nhỏ hơn các phần hình chữ V.

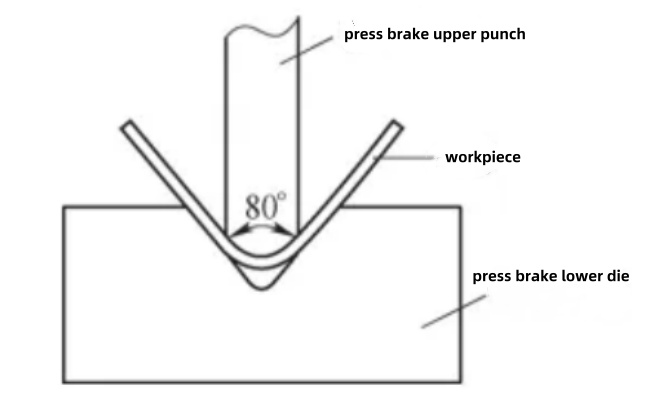

Phương pháp chính để khắc phục độ đàn hồi uốn cong là phương pháp bù góc, thường áp dụng phương pháp tạo độ dốc bằng với góc đàn hồi trên khuôn uốn, có thể cân bằng hiệu quả tác động của độ đàn hồi uốn cong. Như thể hiện trong Hình 8, sử dụng khuôn uốn có độ dốc 80° có thể uốn trơn tru các phôi có góc uốn 90°.

Hình 8: Bù độ cong lò xo

Do nhiều yếu tố ảnh hưởng đến độ đàn hồi uốn, rất khó để tính toán chính xác giá trị độ đàn hồi. Thông qua việc hiệu chỉnh khuôn thử nghiệm và tích lũy kinh nghiệm, nắm vững quy luật độ đàn hồi, áp dụng bù trừ thích hợp và thực hiện các biện pháp khắc phục độ đàn hồi trong cấu trúc khuôn và các khía cạnh khác là những phương pháp hiệu quả để đảm bảo chất lượng sản phẩm.

Vật liệu trượt uốn cong

Trượt uốn là hiện tượng phôi cần uốn không có điểm hỗ trợ hoàn chỉnh và hiệu quả trên rãnh khuôn dưới, khiến phôi dễ bị trượt và không thể định vị uốn chính xác.

Những lý do chính khiến vật liệu trượt bị cong như sau.

- Khi chiều rộng của khuôn dưới quá lớn và kích thước uốn cong nhỏ hơn một nửa chiều rộng của khuôn dưới thì sẽ xảy ra hiện tượng trượt.

- Khi phôi bị ảnh hưởng bởi hình dạng và kích thước của nó, kích thước định vị của mẫu quá ngắn hoặc không có cạnh định vị mẫu hiệu quả, có thể xảy ra hiện tượng uốn cong và trượt.

Có hai phương pháp chính để giải quyết vấn đề uốn cong và trượt của vật liệu.

- Phương pháp 1. Chọn khuôn uốn phù hợp, thông thường chọn khuôn có chiều rộng gấp 4-6 lần độ dày của tấm ván để uốn.

- Phương pháp 2. Bằng cách sử dụng phương pháp thêm khuôn mẫu hoặc cạnh quy trình, có thể giải quyết vấn đề trượt vật liệu do định vị kém do uốn. Nhìn chung, uốn được định vị bằng cạnh thẳng của phôi, yêu cầu hai mặt đầu phải tiếp xúc với khuôn mẫu uốn để định vị. Tuy nhiên, trong quá trình sản xuất thực tế, có những trường hợp cạnh khuôn mẫu sản phẩm quá ngắn hoặc không có cạnh định vị hiệu quả, dẫn đến không thể hoàn thành định vị uốn. Các giải pháp là:

- Khi độ dày tấm t ≤ 6mm, thêm cạnh quy trình để định vị và vị trí của cạnh quy trình mở rộng phải bằng với cạnh cuối của phụ kiện. Nên sử dụng cắt laser tại mối nối để tạo điều kiện mài và loại bỏ sau khi hoàn thành thao tác uốn.

- Khi độ dày tấm t lớn hơn 6mm, có thể cắt một mẫu để định vị và độ dày của mẫu có thể bằng hoặc nhỏ hơn một chút so với độ dày của phôi. Cả hai phương pháp định vị đều có thể giải quyết vấn đề uốn cong và trượt vật liệu.

Uốn cong vòng cung lớn

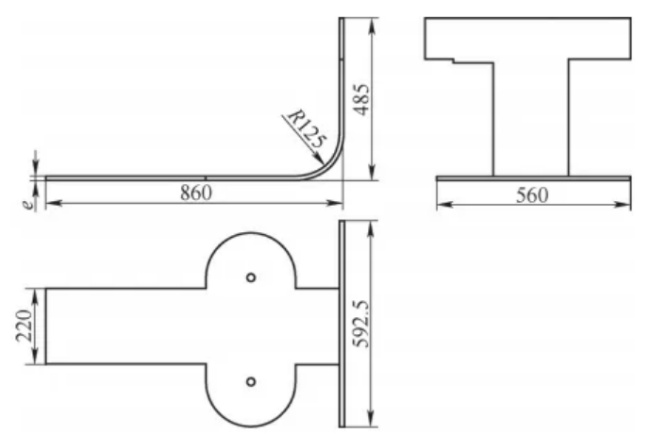

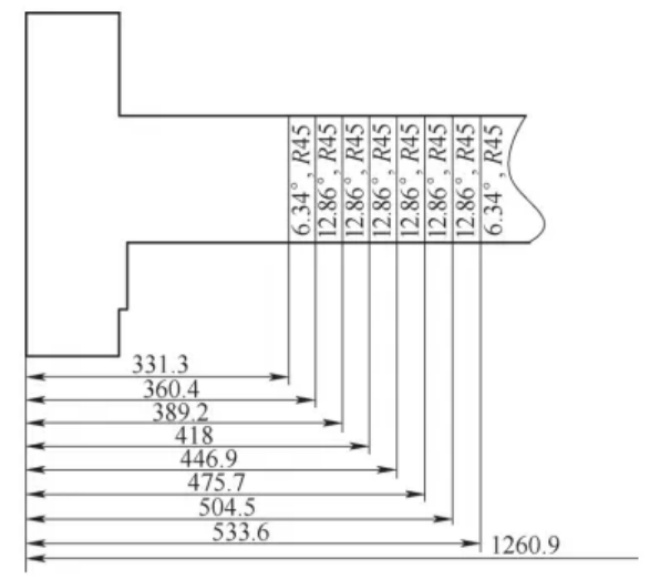

Trong quá trình sản xuất và chế tạo, thường gặp phải tình huống bán kính uốn của phôi lớn và không có khuôn cung lớn phù hợp trong xưởng. Trong trường hợp này, chu kỳ sản xuất khuôn tạo hình tích hợp hoặc khuôn cung lớn dài hơn và chi phí quá cao, trong khi việc sử dụng công nghệ tạo hình uốn nhiều lần cung nhỏ có chi phí thấp hơn và khả năng ứng dụng rộng hơn. Ví dụ, trong dự án Super Bus 2.0, có một thành phần có một tấm thẳng đứng và ba tấm thẳng đứng, với bán kính uốn là 125mm và góc uốn là 90°, như thể hiện trong Hình 9. Do thiếu khuôn uốn tương ứng trong xưởng, có thể sử dụng nhiều quy trình uốn. Đầu tiên, một phần mềm 3D đã được sử dụng để mô hình hóa bố trí và uốn tại vị trí R125mm. Sau khi mô hình hóa, phần mềm tự động mở sơ đồ tấm phẳng 2D. Bằng cách nhập bán kính uốn 45mm vào phần mềm và so sánh nhiều dữ liệu đầu vào, có thể xác nhận rằng đoạn cung tròn có thể được đảm bảo bằng cách uốn với 8 lần cắt. Sau đó, dữ liệu uốn (góc uốn, chiều dài vị trí đường uốn) cho mỗi lần cắt được tạo ra, như thể hiện trong Hình 10. Cuối cùng, thử nghiệm uốn tại chỗ được tiến hành dựa trên dữ liệu uốn, như thể hiện trong Hình 11.

Hình 9: Các phôi hình vòng cung

Hình 10: Sơ đồ mở ra và vị trí đường uốn cong

Hình 11: Uốn khuôn thử nghiệm tại chỗ

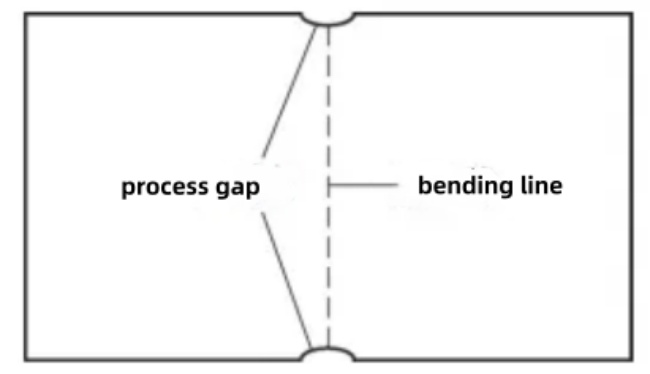

Uốn cong nhô ra

Lồi uốn cong là hiện tượng vật liệu kim loại nhô ra ở cả hai bên góc uốn cong của tấm kim loại do nén vật liệu, dẫn đến chiều rộng lớn hơn kích thước ban đầu. Kích thước của phần lồi uốn cong thường liên quan đến độ dày của tấm phụ kiện và bán kính uốn cong. Tấm càng dày, bán kính uốn cong càng nhỏ và phần lồi càng rõ ràng.

Để tránh vấn đề về chất lượng uốn này, có thể thêm các khía quy trình vào cả hai bên của đường uốn trong quá trình vẽ sơ đồ uốn mở ra, như thể hiện trong Hình 12. Khe hở quy trình thường có dạng cung tròn, có đường kính ít nhất bằng 1,5 lần độ dày của phôi, để bù đắp phần nhô ra khi uốn và giải quyết hiệu quả vấn đề phần nhô ra khi uốn. Đối với các phôi đã tạo ra phần nhô ra khi uốn, thường sử dụng phương pháp đánh bóng thủ công để gia công.

Hình 12: Khoảng cách quy trình

Phần kết luận

Cần lưu ý rằng các vấn đề phổ biến về chất lượng uốn và cắt được liệt kê ở trên trong thực hành sản xuất chưa tính đến tác động của các yếu tố con người hoặc thiết bị (như kích thước mở không chính xác, lựa chọn thông số uốn không chính xác và lão hóa thiết bị). Trong thực hành sản xuất, các thông số quy trình uốn phù hợp phải được lựa chọn dựa trên hiệu suất thiết bị, kích thước sản phẩm và đặc tính vật liệu, và thực hiện nghiêm ngặt theo thông số kỹ thuật vận hành. Chúng ta không chỉ cần xem xét toàn diện tác động của các yếu tố khác nhau như tiến độ dự án, chi phí và chất lượng, và áp dụng các phương pháp thích hợp để giải quyết các vấn đề về chất lượng uốn, mà còn cần tích lũy kinh nghiệm để dự đoán sự xuất hiện và tác động của các vấn đề uốn trong giai đoạn phân tích quy trình và thực hiện các biện pháp có mục tiêu để ngăn ngừa chúng. Bài viết này liệt kê một số vấn đề phổ biến về chất lượng uốn và giải pháp của chúng, hy vọng sẽ cung cấp một số tài liệu tham khảo và hướng dẫn cho các đồng nghiệp trong ngành.