Mục lục

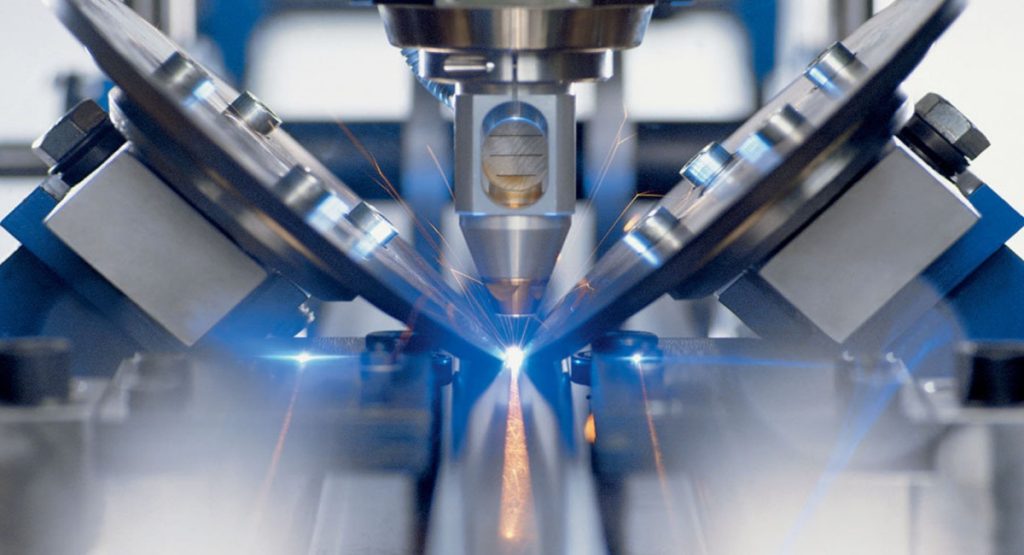

Tổng quan về hàn laser

Hàn laser là công nghệ hàn hiện đại, có ưu điểm như độ xuyên sâu, tốc độ nhanh, biến dạng nhỏ, mật độ công suất cao, không bị ảnh hưởng bởi từ trường. Nó được sử dụng rộng rãi trong các lĩnh vực sản xuất chính xác cao cấp như ô tô, tàu thủy và hàng không vũ trụ. Bài viết này chủ yếu giới thiệu nguyên lý hàn laser, ưu điểm và nhược điểm, giúp những người chưa sử dụng hàn laser có được hiểu biết sơ bộ về công nghệ hàn này.

Nguyên lý hàn laser

Hàn laser có thể thực hiện bằng cách sử dụng chùm tia laser liên tục hoặc xung, và nguyên lý hàn laser có thể được chia thành hàn dẫn nhiệt và hàn thâm nhập sâu bằng laser.

- Mật độ công suất nhỏ hơn 104-105 W/cm2 được coi là hàn dẫn nhiệt, trong đó độ sâu nóng chảy nông và tốc độ hàn chậm; Nguyên lý hàn laser là: bức xạ laser làm nóng bề mặt cần gia công và nhiệt bề mặt được dẫn vào bên trong để khuếch tán thông qua truyền nhiệt. Bằng cách kiểm soát các thông số như độ rộng, năng lượng, công suất và tần số của xung laser, phôi được làm nóng chảy để tạo thành một vũng nóng chảy cụ thể.

- Hàn xuyên sâu bằng laser thường sử dụng chùm tia laser liên tục để kết nối vật liệu và quá trình vật lý luyện kim của nó rất giống với hàn chùm tia điện tử. Cơ chế chuyển đổi năng lượng đạt được thông qua các lỗ nhỏ. Dưới sự chiếu xạ của tia laser mật độ công suất cao, vật liệu bay hơi tạo thành các lỗ nhỏ, chứa đầy hơi giống như vật đen và hấp thụ hầu hết năng lượng ánh sáng chiếu tới. Nhiệt được truyền từ thành ngoài của khoang nhiệt độ cao, khiến kim loại xung quanh khoang nóng chảy. Dưới sự chiếu xạ của chùm tia sáng, vật liệu thành liên tục bay hơi để tạo ra hơi nước nhiệt độ cao. Sức căng bề mặt của lớp thành do dòng chất lỏng bên ngoài thành lỗ tạo thành cân bằng liên tục với áp suất hơi nước liên tục được tạo ra bên trong khoang lỗ. Chùm tia sáng liên tục đi vào lỗ nhỏ, luôn ở trạng thái dòng chảy ổn định. Kim loại nóng chảy xung quanh thành lỗ di chuyển về phía trước cùng với chùm tia sáng dẫn, lấp đầy khoảng trống do lỗ nhỏ để lại và ngưng tụ theo đó, do đó tạo thành mối hàn.

Lĩnh vực ứng dụng của hàn laser

Hàn laser đã được sử dụng rộng rãi trong nhiều ngành công nghiệp khác nhau, chẳng hạn như:

- Ngành công nghiệp ô tô: Hàn laser có thể đạt được kết nối hiệu quả và chính xác của các thành phần ô tô, cải thiện năng suất và chất lượng, giảm chi phí và ô nhiễm. Hàn laser có thể được sử dụng để hàn các thành phần như thân xe, khung gầm, động cơ, hộp số, ống xả, túi khí, bảng điều khiển, v.v. Ví dụ, hàn laser có thể đạt được thiết kế tích hợp của cửa sau xe hơi, giảm số lượng và trọng lượng của các bộ phận, cải thiện độ cứng và độ bền, đồng thời tăng cường vẻ ngoài và độ an toàn.

- Đóng tàu: Hàn laser có thể được sử dụng để kết nối các tấm tàu, giải quyết các vấn đề cong vênh và biến dạng trong hàn truyền thống, cải thiện chất lượng và độ bền của mối hàn, đồng thời giảm tiêu thụ vật liệu và chi phí nhân công. Hàn laser có thể được sử dụng để hàn các kết cấu tàu, boong, vách ngăn, khoang, đường ống và các thành phần khác. Ví dụ, hàn laser có thể đạt được lắp ráp nhanh chóng các kết cấu tàu lớn, rút ngắn chu kỳ xây dựng và cải thiện hiệu quả sản xuất.

- Lĩnh vực chính: Hàn laser có thể được sử dụng để sản xuất tất cả các ngôi nhà bằng nhôm, đạt được sự kết nối liền mạch của các cấu hình hợp kim nhôm, cải thiện tính thẩm mỹ và độ bền của ngôi nhà, đáp ứng nhu cầu bảo vệ môi trường và sức khỏe. Hàn laser có thể được sử dụng để sản xuất các sản phẩm gia dụng như tủ quần áo hoàn toàn bằng nhôm, tủ sách hoàn toàn bằng nhôm và tủ giày hoàn toàn bằng nhôm. Ví dụ, hàn laser có thể đạt được giá trị không có formaldehyde, không gây ô nhiễm và tái chế trong tất cả các ngôi nhà bằng nhôm, tạo ra một khái niệm mới về đồ nội thất gia đình xanh và thời trang.

Phân loại hàn laser

Theo các chế độ đầu ra năng lượng khác nhau của laser, hàn laser có thể được chia thành hàn laser liên tục và hàn laser xung. Hàn laser liên tục tạo thành hình thái mối hàn liên tục và không bị gián đoạn trong quá trình hàn, trong khi hàn laser xung tạo thành điểm hàn tròn trên bề mặt của phôi hàn do năng lượng đầu vào không liên tục vào bề mặt của phôi. Có thể thu được các hình thái mối hàn khác nhau dựa trên các thay đổi trong các thông số laser. Theo mật độ công suất khác nhau của điểm hội tụ laser, hàn laser có thể được chia thành hàn dẫn nhiệt và hàn thâm nhập sâu.

1. Hàn dẫn nhiệt bằng laser

Mật độ công suất của điểm hàn dẫn nhiệt laser trên bề mặt phôi tương đối thấp, thường dưới 105W/cm2. Laser cung cấp năng lượng cho bề mặt phôi hàn, làm nóng bề mặt kim loại đến nhiệt độ giữa điểm nóng chảy và điểm sôi. Bề mặt vật liệu kim loại chuyển đổi năng lượng ánh sáng hấp thụ thành năng lượng nhiệt, khiến nhiệt độ bề mặt kim loại liên tục tăng và nóng chảy. Sau đó, năng lượng nhiệt được truyền vào bên trong kim loại thông qua dẫn nhiệt, dần dần mở rộng diện tích nóng chảy. Sau khi làm mát, điểm hàn hoặc mối hàn được hình thành. Nguyên lý hàn này tương tự như hàn hồ quang khí trơ vonfram (TIG), được gọi là hàn dẫn nhiệt.

2. Hàn thâm nhập sâu bằng laser (Hàn lỗ nhỏ)

Khi mật độ công suất laser áp dụng cho bề mặt kim loại lớn hơn 105W/cm2, chùm tia laser công suất cao tác động lên bề mặt vật liệu kim loại, gây ra sự nóng chảy cục bộ và hình thành các “lỗ nhỏ”. Chùm tia laser xuyên vào bên trong vũng nóng chảy thông qua các “lỗ nhỏ”, trong khi kim loại nóng chảy ở phía trước các lỗ nhỏ. Kim loại nóng chảy chảy xung quanh các lỗ nhỏ về phía sau, đông cứng lại và tạo thành đường hàn.

Ưu điểm và nhược điểm của hàn laser

Hàn laser là phương pháp hàn hiệu quả và chính xác sử dụng chùm tia laser mật độ năng lượng cao làm nguồn nhiệt. Hàn laser là một trong những khía cạnh quan trọng của ứng dụng công nghệ xử lý vật liệu laser, được sử dụng rộng rãi trong các lĩnh vực như ô tô, hàng không vũ trụ, điện tử và y tế. Nó có ưu điểm là tốc độ nhanh, chất lượng cao, tính linh hoạt cao và bảo vệ môi trường xanh.

Vậy, ưu điểm của hàn laser so với phương pháp hàn truyền thống là gì? Những khó khăn gặp phải trong quá trình hàn laser là gì và làm thế nào để giải quyết? Các lĩnh vực ứng dụng phổ biến của hàn laser là gì?

Ưu điểm của hàn laser

So với các phương pháp hàn truyền thống, hàn laser có những ưu điểm sau:

- Tốc độ nhanh, độ sâu lớn và biến dạng nhỏ. Hàn laser có mật độ năng lượng cao, tốc độ làm nóng và làm nguội nhanh, vùng ảnh hưởng nhiệt nhỏ và ứng suất hàn và biến dạng thấp. Hàn laser có thể đạt được mối hàn có tỷ lệ khía cạnh cao, tối đa là 10:1.

- Xử lý không tiếp xúc, tính linh hoạt cao. Hàn laser không cần tiếp xúc với phôi, cũng không cần điện cực hoặc vật liệu độn, có thể giảm ô nhiễm và tổn thất. Hàn laser có thể được truyền và chuyển đổi thông qua các thành phần quang học, giúp dễ dàng hợp tác với robot và đạt được tự động hóa và xử lý nhiều trạm. Hàn laser cũng có thể được thực hiện ở nhiệt độ phòng hoặc trong điều kiện đặc biệt, phù hợp để hàn các bộ phận khó tiếp cận hoặc vật liệu chịu lửa.

- Chất lượng cao và hiệu suất tốt. Hàn laser, do lượng nhiệt đầu vào thấp và tốc độ làm mát nhanh, có thể giảm các khuyết tật như độ xốp và vết nứt, đồng thời cải thiện mật độ và độ bền của mối hàn. Hàn laser cũng có thể đạt được sự kết nối của các kim loại khác nhau hoặc các vật liệu không giống nhau, cải thiện cấu trúc và tính chất.

- Xanh và thân thiện với môi trường, an toàn và không gây ô nhiễm. Hàn laser không tạo ra khí độc hại hoặc tiếng ồn, không bị ảnh hưởng bởi trường điện hoặc từ, vô hại với sức khỏe con người và môi trường.

Những khó khăn và giải pháp trong hàn laser

Mặc dù hàn laser có nhiều ưu điểm nhưng vẫn có một số vấn đề trong quá trình hàn:

- Bắn tóe hàn: là hiện tượng xuất hiện nhiều hạt kim loại trên bề mặt vật liệu sau khi hàn xong, bám dính trên bề mặt vật liệu. Điều này sẽ ảnh hưởng đến chất lượng bề mặt của mối hàn và cũng làm bẩn và hư hỏng thấu kính. Nguyên nhân bắn tóe có thể là do bề mặt vật liệu không sạch, có vết dầu hoặc chất gây ô nhiễm, hoặc lớp mạ kẽm bị bay hơi.

Giải pháp là làm sạch bề mặt vật liệu trước khi hàn, giảm năng lượng hàn một cách hợp lý và giảm thiểu bắn tóe.

- Nứt: Chỉ các vết nứt nhiệt do hàn laser liên tục tạo ra, chẳng hạn như vết nứt tinh thể, vết nứt hóa lỏng, v.v. Nguyên nhân chính gây ra vết nứt là lực co ngót quá mức của mối hàn trước khi nó đông cứng hoàn toàn.

Giải pháp là sử dụng các biện pháp như chèn dây và gia nhiệt trước để giảm hoặc loại bỏ các vết nứt.

- Lỗ chân lông: Chỉ sự xuất hiện của các lỗ chân lông trên bề mặt mối hàn. Nguyên nhân hình thành lỗ chân lông có thể là do hồ hàn laser nóng chảy sâu và hẹp, tốc độ làm mát nhanh, khí sinh ra trong hồ hàn lỏng nóng chảy không kịp thoát ra ngoài; Hoặc là bề mặt mối hàn không được vệ sinh kỹ lưỡng, hoặc hơi kẽm bốc hơi từ tấm mạ kẽm.

Giải pháp là làm sạch bề mặt mối hàn, cải thiện khả năng bay hơi của kẽm khi gia nhiệt và điều chỉnh hướng thổi.

- Cắn cạnh: chỉ sự liên kết kém giữa mối hàn và kim loại cơ bản, dẫn đến rãnh có độ sâu lớn hơn 0,5mm, tổng chiều dài lớn hơn 10% chiều dài mối hàn hoặc chiều dài lớn hơn yêu cầu tiêu chuẩn chấp nhận. Nguyên nhân gây ra hiện tượng cắt dưới có thể là do tốc độ hàn quá nhanh, khiến kim loại lỏng không phân phối lại ở mặt sau của lỗ nhỏ; Hoặc khe hở giữa cụm mối ghép có thể quá lớn, dẫn đến giảm kim loại nóng chảy trong quá trình điền đầy; Hoặc thời gian giảm năng lượng khi kết thúc hàn laser quá nhanh, khiến lỗ nhỏ bị sụp đổ.

Giải pháp là kiểm soát sự phù hợp của máy hàn laser công suất xử lý và tốc độ để tránh cắn cạnh; Đánh bóng, làm sạch và sửa chữa các cạnh cắn được tìm thấy trong quá trình kiểm tra.

Phần kết luận

Hàn laser là công nghệ hàn có độ chính xác cao và hiệu suất cao với triển vọng ứng dụng rộng rãi. Các phương pháp hàn và kịch bản ứng dụng khác nhau đòi hỏi phải lựa chọn các phương pháp hàn laser khác nhau để đạt được hiệu quả hàn tốt nhất. Công nghệ hàn laser vẫn liên tục phát triển và đổi mới, và sẽ có nhiều loại laser và quy trình mới xuất hiện trong tương lai, cung cấp các giải pháp hàn chất lượng cao hơn, hiệu quả cao hơn và chi phí thấp hơn cho nhiều ngành công nghiệp khác nhau.

Những bài viết liên quan: