การแนะนำ

สารบัญ

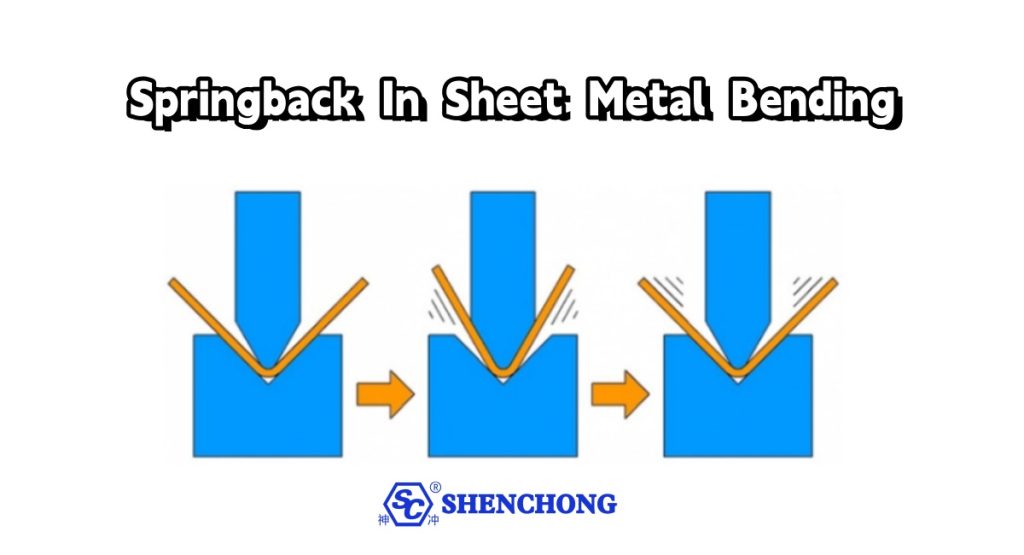

การดัดแผ่นโลหะเป็นกระบวนการผลิตที่สำคัญที่ใช้เพื่อขึ้นรูปแผ่นโลหะให้เป็นมุมและรูปร่างที่ต้องการ กระบวนการนี้มีบทบาทสำคัญในอุตสาหกรรมต่างๆ เช่น ยานยนต์ อวกาศ การก่อสร้าง และอิเล็กทรอนิกส์ แต่ทำไมการดัดแผ่นโลหะจึงมักไม่สามารถรักษารูปร่างไว้ได้ คำตอบอยู่ที่ปรากฏการณ์ที่เรียกว่าการคืนตัว (springback) หนึ่งในความท้าทายหลักที่พบในกระบวนการดัดคือการคืนตัว (springback) ซึ่งเกิดขึ้นเมื่อโลหะกลับคืนสู่รูปร่างเดิมบางส่วนหลังจากการดัด ซึ่งได้รับอิทธิพลจากปัจจัยต่างๆ เช่น คุณสมบัติของวัสดุ รัศมีการดัด และแรงที่ใช้ การคืนตัวในการดัดแผ่นโลหะอาจส่งผลให้ผลิตภัณฑ์ขั้นสุดท้ายไม่แม่นยำ ในบทความนี้ เราจะสำรวจสาเหตุของการคืนตัวในการดัดแผ่นโลหะ ผลกระทบของการคืนตัวต่อความแม่นยำ และกลยุทธ์ที่มีประสิทธิภาพในการลดการเกิดการคืนตัว การทำความเข้าใจแนวคิดเหล่านี้สามารถปรับปรุงความแม่นยำและคุณภาพของงานแปรรูปโลหะได้อย่างมาก

สปริงแบ็คในการดัดแผ่นโลหะคืออะไร?

เมื่อแผ่นโลหะไม่สามารถรักษามุมหรือความโค้งที่แม่นยำตามที่คาดไว้ได้หลังจากการดัด แผ่นโลหะก็จะเกิดการดีดตัวกลับ เมื่อมีแรงกระทำในการดัดแผ่นโลหะ แผ่นโลหะจะเกิดการเสียรูปยืดหยุ่นและพลาสติก การเสียรูปพลาสติกเป็นแบบถาวร ในขณะที่การเสียรูปยืดหยุ่นเป็นแบบชั่วคราวและจะกลับคืนสู่ตำแหน่งเดิมเมื่อแรงภายนอกถูกกำจัดออกไป การคืนตัวจากการเปลี่ยนรูปยืดหยุ่นนี้ทำให้แผ่นโลหะกลับสู่ตำแหน่งเดิมบางส่วน ส่งผลให้เกิดการดีดตัวกลับ

หลักการทางกายภาพ

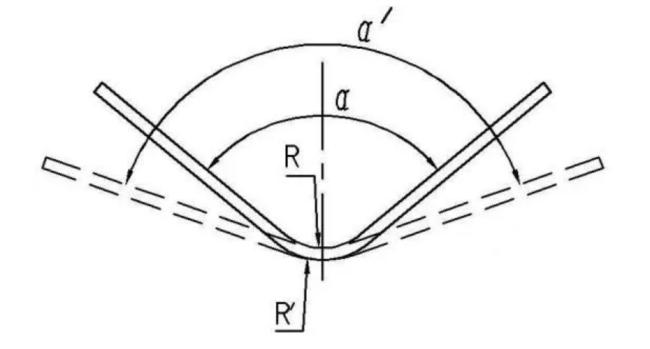

หลักการเบื้องหลังการคืนตัวอยู่ที่ความเค้นภายในที่เกิดขึ้นระหว่างการดัด เมื่อแผ่นถูกดัด พื้นผิวด้านนอกของส่วนที่ดัดจะยืดออก (ความเค้นดึง) ในขณะที่พื้นผิวด้านในจะถูกบีบอัด (ความเค้นอัด) เมื่อแรงดัดถูกกำจัดออกไปแล้ว องค์ประกอบยืดหยุ่นของความเค้นเหล่านี้จะพยายามคืนสภาพวัสดุให้กลับคืนสู่สภาพที่ไม่มีการเสียรูป ระดับของการคืนตัวขึ้นอยู่กับความสมดุลระหว่างความยืดหยุ่นและการเสียรูปถาวรภายในวัสดุ

ปัจจัยที่มีผลต่อการสปริงแบ็ค

ปัจจัยหลายประการมีอิทธิพลต่อปริมาณการคืนตัวที่เกิดขึ้นใน การดัดโลหะแผ่นการทำความเข้าใจปัจจัยต่างๆ เหล่านี้สามารถช่วยในการคาดการณ์และควบคุมการคืนตัวในระหว่างกระบวนการออกแบบและการผลิตได้

1. คุณสมบัติของวัสดุ

- ความแข็งแรงผลผลิต:โลหะที่มีความแข็งแรงผลผลิตสูงจะมีแนวโน้มที่จะเกิดการคืนตัวมากกว่า เนื่องจากโลหะเหล่านี้ต้านทานการเสียรูปถาวรได้ดีกว่า และมีแนวโน้มที่จะคืนตัวกลับไปสู่รูปร่างเดิมได้มากกว่า เหล็กกล้าที่มีความแข็งแรงสูงและโลหะผสมอลูมิเนียมมักเกิดการคืนตัวได้ดีกว่าเมื่อเทียบกับเหล็กกล้าคาร์บอนต่ำ

- โมดูลัสยืดหยุ่นโมดูลัสยืดหยุ่นหรือความแข็งของวัสดุเป็นตัวกำหนดความสามารถในการคืนสู่รูปร่างเดิมหลังจากถูกเปลี่ยนรูป โลหะที่มีโมดูลัสยืดหยุ่นสูง เช่น เหล็ก จะมีความยืดหยุ่นตัวมากกว่าวัสดุที่อ่อนกว่า เช่น อะลูมิเนียมหรือทองแดง

ขนาดของมุมสปริงแบ็คจะแปรผันตรงกับค่าความแข็งแรงการยืดตัว αa ของวัสดุและแปรผกผันกับโมดูลัสของความยืดหยุ่น (E) กล่าวคือ ยิ่งค่าความแข็งแรงการยืดตัวของวัสดุสูงขึ้น โมดูลัสของความยืดหยุ่นก็จะเล็กลง และค่าการสปริงแบ็คในแผ่นโลหะก็จะเล็กลง ในทางตรงกันข้าม ค่าการสปริงแบ็คจะยิ่งมากขึ้น

สำหรับชิ้นงานดัดที่มีข้อกำหนดความแม่นยำสูง เพื่อลดการคืนตัว ควรเลือกใช้เหล็กกล้าคาร์บอนต่ำแทนวัสดุ เช่น เหล็กกล้าคาร์บอนสูงหรือเหล็กกล้าไร้สนิม

2. ความหนาของแผ่น

แผ่นที่หนากว่ามักจะเกิดการคืนตัวน้อยกว่าแผ่นที่บางกว่า เนื่องจากแผ่นที่หนากว่าจะเกิดการเสียรูปพลาสติกมากกว่าในระหว่างการดัด ซึ่งลดผลของการคืนตัวแบบยืดหยุ่น ในทางกลับกัน แผ่นที่บางกว่าจะมีความยืดหยุ่นและยืดหยุ่นได้มากกว่า จึงเกิดการคืนตัวที่เด่นชัดกว่า

3. รัศมีการโค้งงอ

อัตราส่วนระหว่างความหนาของแผ่นกับรัศมีการโค้งงอส่งผลกระทบอย่างมากต่อการคืนตัว เมื่อรัศมีการโค้งงอมีขนาดใหญ่เมื่อเทียบกับความหนาของแผ่น จะเกิดการเสียรูปยืดหยุ่นมากขึ้น ส่งผลให้การคืนตัวเพิ่มขึ้น รัศมีการโค้งงอที่เล็กลงจะทำให้เกิดการเสียรูปพลาสติกมากขึ้น และลดการคืนตัวลง

นี่เป็นแนวคิดที่สำคัญ เมื่อคุณสมบัติของวัสดุเอื้ออำนวย การขึ้นรูปชิ้นส่วนโลหะแผ่นที่ดัดควรเลือกรัศมีการดัดที่เล็กที่สุดเท่าที่จะเป็นไปได้เพื่อปรับปรุงความแม่นยำของการตัดเฉือน โดยเฉพาะอย่างยิ่ง ชิ้นส่วนที่มีรัศมีการดัดขนาดใหญ่จะต้องเผชิญกับความท้าทายบางประการในการควบคุมความแม่นยำและคุณภาพของการตัดเฉือน

4. มุมการดัด

ยิ่งมุมดัดมากเท่าไร แรงดีดกลับในการดัดแผ่นโลหะก็จะยิ่งมากขึ้นเท่านั้น ตัวอย่างเช่น เมื่อดัดแผ่นโลหะเป็นมุมกว้าง (เช่น 90 องศาขึ้นไป) วัสดุจะต้องเผชิญกับแรงเครียดมากขึ้น ซึ่งจะทำให้มีโอกาสดีดกลับมากขึ้นเมื่อแรงดัดหายไป

ในทางกลับกัน มุมศูนย์กลางการดัดที่เล็กกว่าหมายถึงพื้นที่การเสียรูปที่เล็กกว่า ส่งผลให้ปริมาณการเสียรูปยืดหยุ่นสะสมน้อยลง และด้วยเหตุนี้ การคืนตัวโดยรวมจึงน้อยลงในการดัดแผ่นโลหะ

5. วิธีการดัดโค้ง

วิธีการดัดโลหะแบบต่างๆ เช่น การดัดด้วยลมและการดัดฐาน มีผลต่อระดับการคืนตัว ในการดัดด้วยลม แผ่นโลหะจะได้รับการรองรับเพียงบางส่วนเท่านั้น ส่งผลให้คืนตัวได้อย่างยืดหยุ่นมากขึ้น ในขณะที่การดัดฐาน (ซึ่งแผ่นโลหะจะถูกกดลงในแม่พิมพ์จนสุด) โลหะจะถูกยึดแน่นมากขึ้น ทำให้การคืนตัวลดลง

6. อิทธิพลของแรงดัด F

เมื่อกำหนดรัศมีการดัด มุมศูนย์กลาง และความหนาของวัสดุ แรงดัด F ที่มากขึ้นจะส่งผลให้เกิดการเด้งกลับที่น้อยลง ในขณะที่แรงดัดที่น้อยลงจะส่งผลให้เกิดการเด้งกลับที่มากขึ้นในการดัดแผ่นโลหะ

คำนวณสปริงแบ็ควาล์วในการดัดแผ่นโลหะ

การคำนวณการคืนตัวในการดัดแผ่นโลหะเกี่ยวข้องกับการกำหนดความแตกต่างระหว่างมุมดัดเริ่มต้นและมุมหลังจากที่วัสดุคืนตัวตามรูปร่างเดิมบางส่วนเนื่องจากการคืนตัวแบบยืดหยุ่น ต่อไปนี้คือกระบวนการทีละขั้นตอนสำหรับการประมาณและการคำนวณการคืนตัว

พารามิเตอร์ที่สำคัญ

ปริมาณการคืนตัวขึ้นอยู่กับหลายปัจจัย เช่น คุณสมบัติของวัสดุ ความหนา รัศมีการโค้งงอ และวิธีการดัด

- โมดูลัสของยัง (E):นี่คือโมดูลัสความยืดหยุ่นของวัสดุซึ่งใช้วัดความแข็ง

- ความแข็งแรงการยืดหยุ่น (σ_y):นี่คือความเครียดที่ทำให้วัสดุเริ่มเสียรูป

- รัศมีการโค้งเริ่มต้น (R_b):รัศมีของส่วนโค้งที่เกิดจากแรงปั๊มก่อนจะดีดกลับ

- ความหนาของแผ่น (t):ความหนาของแผ่นโลหะ

- มุมโค้งสุดท้าย (θ):มุมหลังการสปริงกลับ

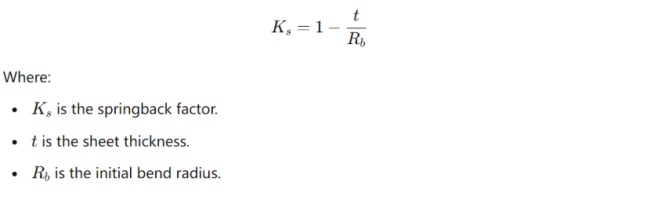

ปัจจัยสปริงแบ็ค (Ks)

วิธีที่ง่ายที่สุดวิธีหนึ่งในการคำนวณสปริงแบ็คคือการใช้ปัจจัยสปริงแบ็ค เคเอสซึ่งเป็นอัตราส่วนของมุมโค้งสุดท้ายหลังการสปริงกลับเทียบกับมุมโค้งเริ่มต้นก่อนการสปริงกลับ สามารถประมาณได้โดยใช้สมการต่อไปนี้:

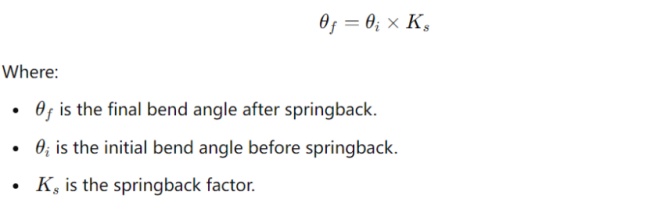

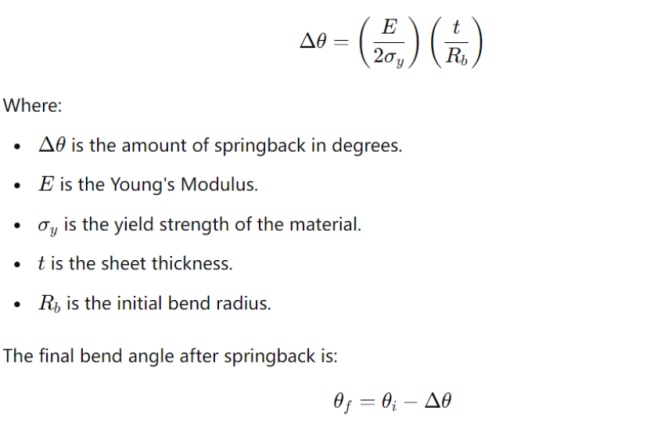

การคำนวณมุมสปริงแบ็ค

สามารถคำนวณมุมสปริงกลับได้โดยการคูณมุมดัดเริ่มต้นด้วยปัจจัยสปริงกลับ:

การประมาณค่าสปริงแบ็คโดยอิงตามคุณสมบัติของวัสดุ

สำหรับแนวทางที่ละเอียดกว่า โดยเฉพาะอย่างยิ่งเมื่อใช้วัสดุที่มีความแข็งแรงสูง สามารถคำนวณการคืนตัวได้โดยใช้สูตรต่อไปนี้:

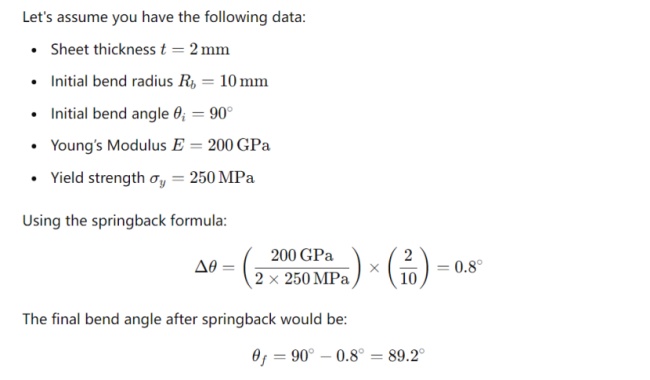

ตัวอย่างการคำนวณ

สมมติว่าคุณมีข้อมูลดังต่อไปนี้:

ดังนั้น หลังจากการสปริงกลับ มุมการดัดจะอยู่ที่ประมาณ 89.2∘89.2^\circ89.2∘ ซึ่งบ่งชี้ถึงการคืนตัวในปริมาณเล็กน้อย การปรับมุมการดัดระหว่างกระบวนการจะช่วยชดเชยสิ่งนี้

แนวทางแก้ไขเพื่อลดปัญหาสปริงแบ็ค

แม้ว่าจะไม่สามารถขจัดอาการสปริงกลับในการดัดแผ่นโลหะได้หมด แต่ก็สามารถใช้กลยุทธ์ต่างๆ เพื่อควบคุมและลดผลกระทบในระหว่างกระบวนการดัดให้เหลือน้อยที่สุด

การใช้งานและความสำคัญของการควบคุมสปริงแบ็ค

การควบคุมสปริงกลับมีความจำเป็นในอุตสาหกรรมที่ต้องใช้ความแม่นยำ เช่น อุตสาหกรรมยานยนต์และอวกาศ ส่วนประกอบต่างๆ เช่น แผงตัวถังรถ ผิวเครื่องบิน และโครงโครงสร้าง จะต้องเป็นไปตามค่าความคลาดเคลื่อนที่เข้มงวด สปริงกลับที่มากเกินไปอาจนำไปสู่การทำงานซ้ำที่มีค่าใช้จ่ายสูง การสิ้นเปลืองวัสดุ หรือแม้แต่ความสมบูรณ์ของโครงสร้างที่ลดลง

ในการผลิตจำนวนมาก การลดแรงสปริงช่วยรักษาคุณภาพที่สม่ำเสมอในชุดการผลิตขนาดใหญ่ ลดต้นทุนวัตถุดิบและเพิ่มประสิทธิภาพ การควบคุมแรงสปริงที่แม่นยำยังช่วยให้ผู้ผลิตสามารถใช้วัสดุที่มีความแข็งแรงสูงได้โดยไม่กระทบต่อคุณภาพของผลิตภัณฑ์

ปรับปรุงการออกแบบชิ้นส่วนที่โค้งงอ

- การปรับปรุงการออกแบบโครงสร้างของชิ้นส่วนดัดสามารถลดมุมการคืนตัวได้โดยไม่กระทบต่อการใช้งาน ตัวอย่างเช่น การระงับซี่โครงเสริมความแข็งแรงในบริเวณโค้งหรือการใช้ขอบที่ขึ้นรูปสามารถเพิ่มความแข็งและการเสียรูปพลาสติกของชิ้นส่วนโค้งได้ จึงช่วยลดการคืนตัวได้

- การใช้วัสดุที่มีโมดูลัสความยืดหยุ่นสูง ความแข็งแรงยืดหยุ่นต่ำ ความแข็งต่ำ และความสามารถในการขึ้นรูปที่ดี สามารถลดการดีดตัวกลับและอำนวยความสะดวกในการควบคุมการดีดตัวกลับ พร้อมทั้งตรงตามข้อกำหนดการใช้งาน

ปรับปรุงการวัดกระบวนการ

1. การก้มตัวมากเกินไป

การดัดเกินมุมหมายถึงการดัดแผ่นโลหะให้เกินมุมที่ต้องการเล็กน้อยเพื่อชดเชยการคืนตัว เทคนิคนี้ต้องอาศัยประสบการณ์และการคำนวณที่แม่นยำเพื่อกำหนดปริมาณการดัดเกินที่เหมาะสมสำหรับวัสดุและความหนาที่แตกต่างกัน

2. การปรับแรงดัด

การเพิ่มแรงดัดหรือใช้การดัดแบบรองสามารถช่วยเพิ่มการเสียรูปพลาสติกในวัสดุได้ ซึ่งจะช่วยลดการคืนตัวแบบยืดหยุ่นและลดการคืนตัวให้เหลือน้อยที่สุด เทคนิคนี้มีประสิทธิภาพโดยเฉพาะในการลดแรงคืนตัวสำหรับวัสดุที่มีความแข็งแรงสูง

3. การใช้รัศมีการโค้งงอที่เล็กลง

การออกแบบรัศมีการโค้งงอให้เล็กลงทำให้วัสดุเกิดการเสียรูปถาวรมากขึ้น ซึ่งช่วยลดการคืนตัวแบบยืดหยุ่นที่ทำให้เกิดการคืนตัว อย่างไรก็ตาม ต้องระมัดระวังไม่ให้รัศมีการโค้งงอเล็กเกินไป ซึ่งอาจทำให้วัสดุแตกร้าวหรือเสียหายได้

4. การคัดเลือกวัสดุและการบำบัด

การเลือกวัสดุที่มีความแข็งแรงต่ำหรือใช้การอบชุบด้วยความร้อนเพื่อลดความแข็งของวัสดุสามารถลดการคืนตัวได้ ตัวอย่างเช่น การอบอ่อนสามารถใช้เพื่อทำให้โลหะอ่อนตัวลง ทำให้โลหะมีความเหนียวมากขึ้นและมีแนวโน้มที่จะคืนตัวน้อยลง

5. การจำลองการวิเคราะห์องค์ประกอบไฟไนต์ (FEA)

เครื่องมือซอฟต์แวร์สมัยใหม่ เช่น Finite Element Analysis (FEA) ช่วยให้ผู้ผลิตสามารถจำลองกระบวนการดัดและคาดการณ์ระดับการคืนตัวก่อนดัดแผ่นจริง การจำลองเหล่านี้ช่วยให้วิศวกรปรับพารามิเตอร์การดัดเพื่อให้แน่ใจว่าได้ผลลัพธ์ที่แม่นยำ ช่วยลดการลองผิดลองถูกในขั้นตอนการผลิต

การปรับระยะห่างของแม่พิมพ์ดัด

การลดช่องว่างระหว่างแม่พิมพ์ช่วยลดการคืนตัว เมื่อช่องว่างระหว่างพื้นผิวแม่พิมพ์โค้งน้อยกว่าความหนาของวัสดุ การคืนตัวจะลดลงอย่างมาก ซึ่งอาจส่งผลให้เกิดการคืนตัวเชิงลบเล็กน้อย ช่องว่างที่เล็กเกินไปอาจทำให้วัสดุบางลง รอยขีดข่วนบนพื้นผิวของชิ้นงาน และอายุการใช้งานของแม่พิมพ์สั้นลง เมื่อความหนาของแผ่นโลหะเบี่ยงเบนไปในเชิงลบ ช่องว่างที่มากเกินไปที่เกิดขึ้นระหว่างแม่พิมพ์และแม่พิมพ์อาจทำให้เกิดการคืนตัวได้เช่นกัน วิธีแก้ปัญหาคือการออกแบบแม่พิมพ์ดัดช่องว่างที่ปรับได้

ปรับปรุงการออกแบบแม่พิมพ์ดัด

โดยอิงตามค่าการสะท้อนกลับที่ประมาณไว้หรือจากการทดลอง เราสามารถชดเชย (หรือหักลบ) ภายในช่วงรูปร่างและขนาดของชิ้นส่วนที่ทำงานในแม่พิมพ์เพื่อให้ชิ้นส่วนที่ดัดโค้งเป็นไปตามข้อกำหนดด้านรูปร่างและขนาดของภาพวาดผลิตภัณฑ์

1) มุมการคืนตัวของวัสดุอ่อน เช่น 0215, 0235, 08, 10, 20 และทองเหลืองอ่อน H2 มีค่าน้อยกว่า 5° เมื่อความเบี่ยงเบนของความหนาของวัสดุมีค่าน้อย สามารถออกแบบความลาดเอียง (มุมชดเชยการคืนตัว) บนหัวปั๊มหรือแม่พิมพ์ได้ ช่องว่างระหว่างหัวปั๊มและแม่พิมพ์มีค่าเท่ากับความหนาของวัสดุขั้นต่ำ และสามารถใช้ช่องว่างเชิงลบเพื่อเอาชนะการคืนตัวได้

2) สำหรับวัสดุอ่อน เช่น ทองเหลืองอ่อน Q215, Q235, 08, 10, 20 และ H62 เมื่อความหนาของวัสดุเกิน 0.8 มม. และรัศมีการดัดโค้งมีขนาดใหญ่ สามารถออกแบบส่วนทำงานของหัวเจาะให้มีส่วนยื่นออกมาเฉพาะจุดได้ วิธีนี้จะทำให้แรงกดในการทำงานของหัวเจาะรวมอยู่ที่มุมโค้ง

โดยการเพิ่มความเครียดในจุดโค้งงอ เราได้ปรับปรุงชิ้นส่วนการเสียรูปพลาสติกในโซนการเสียรูป ปรับปรุงการกระจายความเครียด ส่งผลให้การเสียรูปยืดหยุ่นลดลง และลดการดีดตัวกลับให้น้อยที่สุดเท่าที่จะเป็นไปได้

3) สำหรับวัสดุแข็ง เช่น Q275, 45, 50, H62 เมื่อรัศมีการดัด r>t สามารถออกแบบมุมชดเชยการคืนตัวบนแม่พิมพ์หรือแม่พิมพ์โดยอิงตามค่าการคืนตัวที่ประมาณไว้ล่วงหน้าหรือค่าที่ได้มาในทางทดลอง เพื่อกำจัดการคืนตัว

นอกจากนี้ ยังสามารถออกแบบด้านบนของแม่พิมพ์ให้เป็นพื้นผิวรูปโค้ง (สำหรับการดัดรูปตัว U) ซึ่งจะทำให้ส่วนด้านล่างโค้งงอไปในทิศทางตรงกันข้าม กล่าวคือ เมื่อนำชิ้นส่วนออกจากแม่พิมพ์ การดีดกลับของเส้นโค้งแบบย้อนกลับจะทำให้เกิดการดีดกลับเชิงลบทั้งสองด้าน ซึ่งจะชดเชยกับการดีดกลับเชิงบวกของผนังด้านข้าง

4) สำหรับการดัดรูปตัว Z มุมการดัดทั้งสองของการดัดรูปตัว Z อาจมีค่าการคืนตัวที่แตกต่างกัน ซึ่งอาจทำให้พื้นผิวด้านบนและด้านล่างของชิ้นส่วนรูปตัว Z ไม่ขนานกัน เพื่อหลีกเลี่ยงปรากฏการณ์นี้ ควรเอียงแม่พิมพ์และแม่พิมพ์ออกด้านนอกเป็นมุม Δ φ สำหรับแผ่นรีดเย็นที่มีความหนาน้อยกว่า 1 มม. มุมการเอียงโดยทั่วไปจะอยู่ที่ 2 °~3 °

5) สำหรับวัสดุที่อ่อนกว่า สามารถใช้แม่พิมพ์ยางแทนแม่พิมพ์แบบแข็งได้ ดังแสดงในรูปที่ 1-10 เนื่องจากยางสามารถส่งแรงดันในทิศทางต่างๆ ได้เหมือนของเหลวในภาชนะแบบแข็ง กระบวนการดัดจึงเกิดการเปลี่ยนแปลงที่เป็นประโยชน์เมื่อเทียบกับการใช้แม่พิมพ์แบบแข็ง

แผ่นกระดานได้รับการรองรับอย่างเต็มที่บนยาง โดยมีส่วนรองรับตรงกลางที่แข็งแรงกว่าด้านข้าง ดังนั้น เมื่อผนังตรงทั้งสองของแผ่นกระดานโค้งงอไปรอบๆ มุมโค้งมนของหัวเจาะ ผนังตรงทั้งสองจะยึดติดกับพื้นผิวของหัวเจาะได้อย่างเต็มที่ และผนังตรงจะมีแนวโน้มที่จะโค้งงอมากเกินไปน้อยลง ซึ่งจะช่วยลดการดีดกลับ

หากใช้ยางอีลาสโตเมอร์ที่มีความแข็งสูง ผลลัพธ์จะดีขึ้นไปอีก นอกจากความแม่นยำสูงแล้ว การใช้แม่พิมพ์ยางยังไม่ทำให้เกิดรอยขีดข่วนบนพื้นผิวของชิ้นส่วนที่โค้งงอ และยางและแม่พิมพ์ยางอีลาสโตเมอร์ยังมีความคล่องตัวสูงมาก

บทสรุป

การคืนตัวเป็นความท้าทายโดยธรรมชาติในการดัดแผ่นโลหะ ซึ่งขับเคลื่อนโดยการคืนตัวแบบยืดหยุ่นของวัสดุหลังจากการเสียรูปถาวร ปัจจัยต่างๆ เช่น คุณสมบัติของวัสดุ ความหนาของแผ่น รัศมีการดัด และวิธีการดัด ล้วนส่งผลต่อระดับการคืนตัว อย่างไรก็ตาม ผู้ผลิตสามารถควบคุมการคืนตัวได้อย่างมีประสิทธิภาพและผลิตชิ้นส่วนที่ขึ้นรูปด้วยความแม่นยำคุณภาพสูง โดยการใช้กลยุทธ์ต่างๆ เช่น การดัดเกิน การปรับแรงดัด และการใช้เครื่องมือจำลอง เนื่องจากความต้องการชิ้นส่วนที่มีน้ำหนักเบา แข็งแรง และแม่นยำยังคงเพิ่มขึ้นในอุตสาหกรรมต่างๆ เช่น ยานยนต์และอวกาศ การควบคุมการคืนตัวจึงยังคงเป็นประเด็นสำคัญของการผลิตแผ่นโลหะ

เอส ซี แมชชีนเนอรี่ เป็นมืออาชีพ ซีเอ็นซีกดเบรก และโรงงานผลิตเครื่องดัด และเราให้บริการโซลูชั่นการดัดแก่ลูกค้ามานานกว่า 25 ปี โปรดติดต่อเราหากคุณต้องการเครื่องดัด