สารบัญ

การแนะนำ

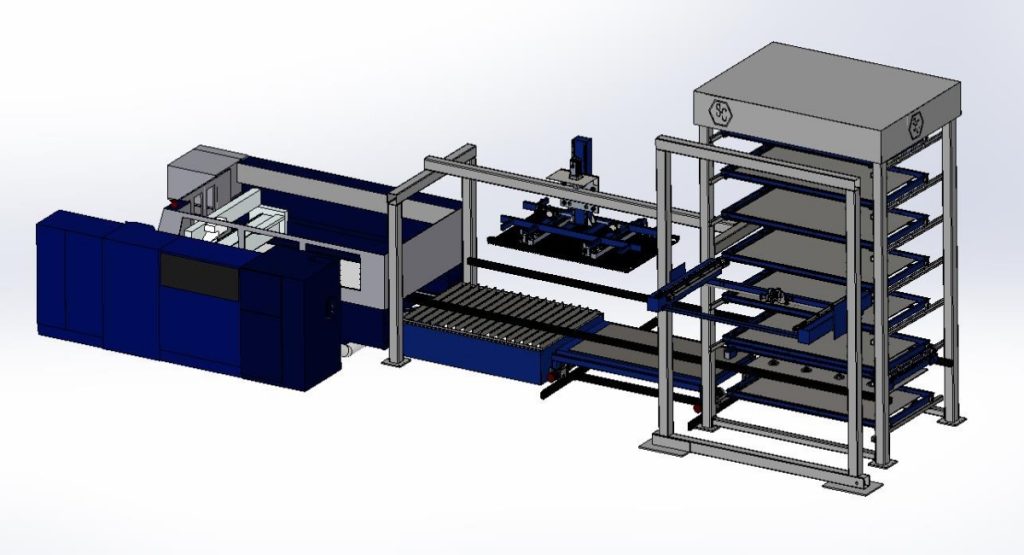

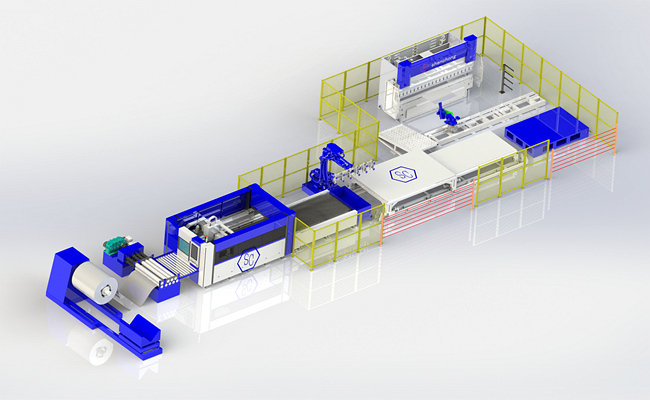

ระบบโหลดและขนถ่ายโลหะอัตโนมัติเป็นอุปกรณ์ปฏิวัติวงการในการเคลื่อนย้ายแผ่นโลหะจากเครื่องจักรหนึ่งไปยังอีกเครื่องจักรหนึ่งโดยอัตโนมัติ การใช้งานระบบโหลดและขนถ่ายอัตโนมัติที่ได้รับความนิยมมากที่สุดคือเครื่องตัดเลเซอร์

เครื่องตัดเลเซอร์ได้ปฏิวัติอุตสาหกรรมการผลิตด้วยการให้ความแม่นยำ ความเร็ว และความคล่องตัวในการตัดวัสดุต่างๆ อย่างไรก็ตาม ระบบการจัดการวัสดุที่มีประสิทธิภาพถือเป็นสิ่งสำคัญอย่างยิ่งในการใช้ประโยชน์จากความสามารถของเครื่องจักรเหล่านี้อย่างเต็มที่ ระบบการโหลดและขนถ่ายสำหรับเครื่องตัดเลเซอร์มีบทบาทสำคัญในการเพิ่มผลผลิต ลดเวลาหยุดทำงาน และรับประกันความปลอดภัย บทความนี้จะเจาะลึกระบบการโหลดและขนถ่ายประเภทต่างๆ ประโยชน์ การใช้งาน และแนวโน้มในอนาคต พร้อมทั้งให้ภาพรวมที่ครอบคลุมของส่วนประกอบที่จำเป็นเหล่านี้ในการดำเนินการตัดด้วยเลเซอร์

ความสำคัญของระบบโหลดและขนถ่ายโลหะอัตโนมัติ

ระบบการโหลดและการขนถ่ายได้รับการออกแบบมาเพื่อให้กระบวนการจัดหาวัตถุดิบไปยังเครื่องตัดเลเซอร์และการนำชิ้นส่วนสำเร็จรูปออกเป็นระบบอัตโนมัติ ระบบเหล่านี้มีความจำเป็นด้วยเหตุผลหลายประการ:

- เพิ่มผลผลิต:ระบบอัตโนมัติสามารถลดเวลาที่จำเป็นในการโหลดและขนถ่ายวัสดุได้อย่างมาก ช่วยให้เครื่องตัดเลเซอร์สามารถทำงานได้อย่างต่อเนื่องและมีประสิทธิภาพ

- ลดต้นทุนแรงงาน:การทำให้กระบวนการเหล่านี้เป็นระบบอัตโนมัติ ช่วยให้ผู้ผลิตลดความจำเป็นในการใช้แรงงานคน ลดต้นทุนแรงงาน และลดความเสี่ยงต่อการเกิดข้อผิดพลาดของมนุษย์

- เพิ่มความปลอดภัย:ระบบอัตโนมัติช่วยเพิ่มความปลอดภัยในสถานที่ทำงานโดยลดความจำเป็นในการแทรกแซงของมนุษย์ในกระบวนการที่อาจเป็นอันตราย

- ความสม่ำเสมอและคุณภาพ:ระบบอัตโนมัติช่วยให้การจัดการวัสดุเป็นไปอย่างสม่ำเสมอ ซึ่งช่วยให้รักษามาตรฐานคุณภาพสูงในกระบวนการตัดได้

การประยุกต์ใช้ระบบโหลดและขนถ่าย

1. อุตสาหกรรมยานยนต์

ในอุตสาหกรรมยานยนต์ ระบบการโหลดและการขนถ่ายถูกนำมาใช้เพื่อจัดการแผ่นโลหะขนาดใหญ่และชิ้นส่วนที่ซับซ้อน ระบบอัตโนมัติช่วยให้มั่นใจได้ถึงคุณภาพที่สม่ำเสมอและผลผลิตสูง ตอบสนองความต้องการของการผลิตจำนวนมาก

2. อุตสาหกรรมการบินและอวกาศ

อุตสาหกรรมการบินและอวกาศต้องการความแม่นยำและความสม่ำเสมอในการผลิตส่วนประกอบ ระบบการโหลดและการขนถ่ายอัตโนมัติช่วยให้บรรลุข้อกำหนดเหล่านี้ได้โดยรับประกันการจัดการวัสดุที่แม่นยำและลดความเสี่ยงของข้อบกพร่อง

3. การแปรรูปโลหะ

การผลิตโลหะเกี่ยวข้องกับการตัด การขึ้นรูป และการประกอบชิ้นส่วนโลหะ ระบบการโหลดและการขนถ่ายทำให้กระบวนการเหล่านี้คล่องตัวขึ้นโดยทำให้การจัดการวัตถุดิบและชิ้นส่วนสำเร็จรูปเป็นไปโดยอัตโนมัติ ซึ่งช่วยเพิ่มประสิทธิภาพและผลผลิต

4. อุตสาหกรรมอิเล็กทรอนิกส์

ในอุตสาหกรรมอิเล็กทรอนิกส์ ความแม่นยำถือเป็นสิ่งสำคัญที่สุด ระบบอัตโนมัติช่วยให้มั่นใจได้ว่าวัสดุและส่วนประกอบที่บอบบางจะถูกจัดการอย่างถูกต้อง ลดความเสี่ยงต่อความเสียหาย และรับประกันการผลิตที่มีคุณภาพสูง

5. การผลิตเฟอร์นิเจอร์

อุตสาหกรรมการผลิตเฟอร์นิเจอร์ได้รับประโยชน์จากระบบอัตโนมัติที่จัดการแผ่นไม้ โลหะ หรือวัสดุผสมขนาดใหญ่ ระบบเหล่านี้ช่วยเพิ่มผลผลิตและรับประกันคุณภาพที่สม่ำเสมอในการผลิตส่วนประกอบเฟอร์นิเจอร์

6. การผลิตอุปกรณ์ทางการแพทย์

ในการผลิตอุปกรณ์ทางการแพทย์ ระบบการโหลดและการขนถ่ายอัตโนมัติช่วยให้แน่ใจได้ถึงการจัดการวัสดุและส่วนประกอบอย่างแม่นยำ ตรงตามมาตรฐานคุณภาพและความปลอดภัยที่เข้มงวด

ประเภทของระบบการโหลดและการขนถ่าย

1. การโหลดและขนถ่ายด้วยตนเอง

ระบบแมนนวลนั้นต้องอาศัยคนควบคุมการโหลดวัตถุดิบลงบนเครื่องตัดเลเซอร์และนำชิ้นส่วนสำเร็จรูปออก แม้ว่าระบบเหล่านี้จะเรียบง่ายและคุ้มต้นทุน แต่ก็มีข้อจำกัดหลายประการ:

- ต้นทุนแรงงานที่เพิ่มขึ้น:ระบบด้วยตนเองจะต้องใช้แรงงานจำนวนมาก ซึ่งอาจมีค่าใช้จ่ายสูง โดยเฉพาะในสภาพแวดล้อมการผลิตปริมาณสูง

- ความไม่สอดคล้องกัน:ผู้ปฏิบัติงานที่เป็นมนุษย์อาจทำให้เกิดความแปรปรวนในกระบวนการโหลดและขนถ่าย ซึ่งส่งผลกระทบต่อคุณภาพและประสิทธิภาพของการดำเนินการตัดด้วยเลเซอร์

- ความเสี่ยงด้านความปลอดภัย:การเคลื่อนย้ายวัสดุขนาดใหญ่และหนักด้วยมืออาจก่อให้เกิดความเสี่ยงด้านความปลอดภัยแก่ผู้ปฏิบัติงาน

2. การโหลดและขนถ่ายแบบกึ่งอัตโนมัติ

ระบบกึ่งอัตโนมัติจะรวมกระบวนการแบบแมนนวลและอัตโนมัติเข้าด้วยกัน โดยทั่วไป ผู้ปฏิบัติงานจะวางตำแหน่งวัตถุดิบ และระบบจะโหลดวัตถุดิบลงในเครื่องตัดเลเซอร์โดยอัตโนมัติ เช่นเดียวกัน ระบบจะขนถ่ายชิ้นส่วนสำเร็จรูป จากนั้นผู้ปฏิบัติงานจะรวบรวมชิ้นส่วนเหล่านี้ ระบบเหล่านี้มีข้อดีหลายประการ:

- ลดการใช้แรงงาน:ระบบกึ่งอัตโนมัติช่วยลดความพยายามทางกายที่ผู้ปฏิบัติงานต้องออกแรง ทำให้เหมาะกับการยศาสตร์มากขึ้น และลดความเหนื่อยล้า

- ประสิทธิภาพที่เพิ่มขึ้น:ระบบอัตโนมัติของกระบวนการโหลดและขนถ่ายสินค้าช่วยเพิ่มความเร็วในการดำเนินงานเมื่อเทียบกับระบบที่ใช้มือทั้งหมด

- เพิ่มความปลอดภัย:ระบบกึ่งอัตโนมัติช่วยเพิ่มความปลอดภัยในสถานที่ทำงานโดยลดความจำเป็นในการขนย้ายวัสดุด้วยมือ

3. การโหลดและขนถ่ายแบบอัตโนมัติเต็มรูปแบบ

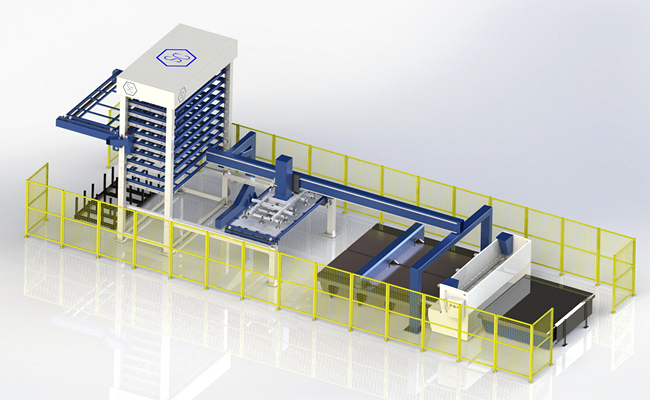

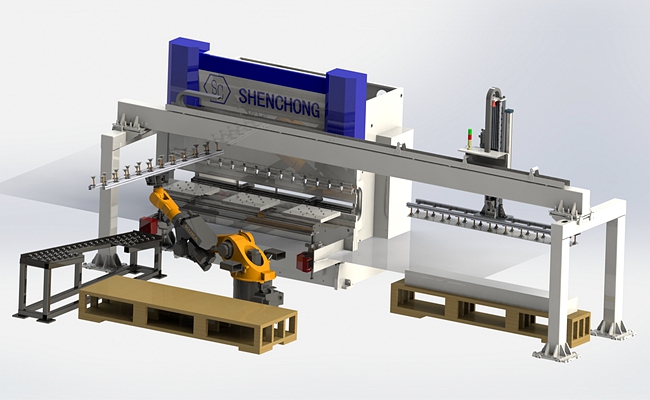

ระบบอัตโนมัติเต็มรูปแบบจัดการกระบวนการทั้งหมดของการโหลดวัตถุดิบและการขนถ่ายชิ้นส่วนสำเร็จรูปโดยไม่ต้องมีการแทรกแซงจากมนุษย์ ระบบเหล่านี้ติดตั้งเทคโนโลยีขั้นสูง เช่น แขนหุ่นยนต์ สายพานลำเลียง และเซ็นเซอร์ เพื่อให้ได้ระดับการทำงานอัตโนมัติสูง:

- เพิ่มผลผลิตสูงสุด:ระบบอัตโนมัติเต็มรูปแบบสามารถทำงานอย่างต่อเนื่อง ช่วยเพิ่มผลผลิตของเครื่องตัดเลเซอร์ได้อย่างมาก

- ความสม่ำเสมอและความแม่นยำ:ระบบอัตโนมัติช่วยให้การจัดการวัสดุมีความสม่ำเสมอ รักษาคุณภาพมาตรฐานสูง และลดความเสี่ยงต่อข้อผิดพลาด

- การประหยัดต้นทุนแรงงาน:ระบบอัตโนมัติเต็มรูปแบบช่วยลดความจำเป็นในการใช้แรงงานคน และทำให้ผู้ปฏิบัติงานสามารถมุ่งเน้นไปที่งานที่มีมูลค่าเพิ่มอื่นๆ ได้

- ความปลอดภัย:ระบบอัตโนมัติเต็มรูปแบบช่วยเพิ่มความปลอดภัยโดยลดปฏิสัมพันธ์ระหว่างมนุษย์กับเครื่องจักรและวัสดุให้เหลือน้อยที่สุด

ส่วนประกอบของระบบโหลดและขนถ่ายโลหะอัตโนมัติ

1. การจัดเก็บวัสดุ

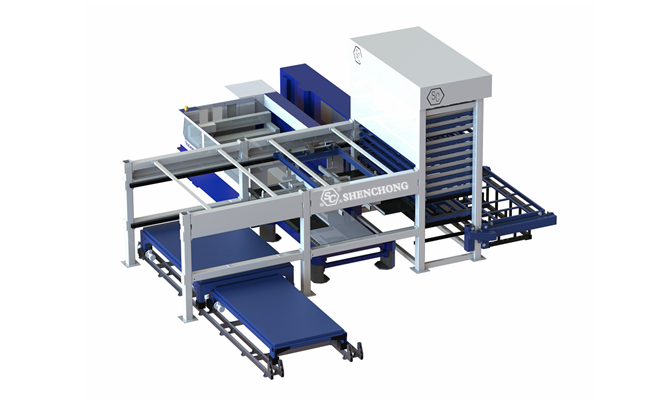

ระบบโหลดและขนถ่ายโลหะอัตโนมัติมีระบบจัดเก็บโลหะ มีแพลตฟอร์มวางบนพาเลทโลหะแบบเรียบง่ายหรือสามารถเชื่อมต่อกับ ระบบจัดเก็บโลหะอัตโนมัติระบบจัดเก็บวัสดุใช้เพื่อจัดระเบียบและจัดเก็บวัตถุดิบในลักษณะที่อำนวยความสะดวกในการเข้าถึงและการจัดการ ระบบเหล่านี้อาจเป็นระบบจัดเก็บแบบเรียบง่ายหรือระบบจัดเก็บและค้นคืนอัตโนมัติขั้นสูง (AS/RS) ที่บูรณาการกับเครื่องตัดเลเซอร์

- ชั้นวางของและชั้นวางของ:โซลูชันการจัดเก็บพื้นฐานที่อนุญาตให้ผู้ปฏิบัติงานค้นหาวัสดุด้วยตนเอง

- ระบบจัดเก็บและค้นคืนสินค้าอัตโนมัติ (AS/RS):ระบบขั้นสูงที่จัดเก็บและดึงวัสดุโดยอัตโนมัติตามความต้องการในการผลิต ช่วยเพิ่มประสิทธิภาพพื้นที่และประสิทธิภาพ

2. อุปกรณ์การขนถ่ายวัสดุ

อุปกรณ์จัดการวัสดุมีความจำเป็นสำหรับการขนส่งวัตถุดิบจากที่จัดเก็บไปยังเครื่องตัดเลเซอร์และสำหรับการเคลื่อนย้ายชิ้นส่วนสำเร็จรูปไปยังจุดหมายปลายทางถัดไป ประเภททั่วไปของอุปกรณ์จัดการวัสดุ ได้แก่:

- สายพานลำเลียง:สายพานลำเลียงหรือลูกกลิ้งลำเลียงวัสดุระหว่างขั้นตอนต่างๆ ของกระบวนการตัดด้วยเลเซอร์

- แขนหุ่นยนต์:แขนหุ่นยนต์ที่ติดตั้งอุปกรณ์จับยึดหรืออุปกรณ์ดูดสูญญากาศช่วยจัดการวัสดุด้วยความแม่นยำ ช่วยให้สามารถโหลดและขนถ่ายวัสดุได้โดยอัตโนมัติ

- เครนและรอก:ใช้ในการยกและเคลื่อนย้ายวัสดุหนัก โดยเฉพาะในสภาพแวดล้อมการผลิตขนาดใหญ่

3. รถตักและรถขนถ่าย

เครื่องโหลดและเครื่องขนถ่ายวัสดุเป็นเครื่องจักรเฉพาะทางที่ออกแบบมาเพื่อทำให้กระบวนการวางวัตถุดิบลงบนเครื่องตัดเลเซอร์และการนำชิ้นส่วนสำเร็จรูปออกเป็นระบบอัตโนมัติ ระบบเหล่านี้สามารถผสานรวมกับอุปกรณ์อัตโนมัติอื่นๆ เพื่อสร้างกระบวนการจัดการวัสดุที่ราบรื่น

- เครื่องโหลดแผ่น:โหลดแผ่นวัสดุลงบนเครื่องตัดเลเซอร์โดยอัตโนมัติ ลดความพยายามด้วยมือและเพิ่มประสิทธิภาพ

- เครื่องปลดชิ้นส่วน:ถอดชิ้นส่วนที่เสร็จแล้วออกจากแท่นตัดโดยอัตโนมัติ ช่วยให้การทำงานราบรื่นและต่อเนื่อง

4. ระบบควบคุม

ระบบควบคุมทำหน้าที่จัดการการทำงานของอุปกรณ์ในการโหลดและขนถ่ายวัสดุ ช่วยให้เคลื่อนย้ายวัสดุได้อย่างแม่นยำและประสานกัน ระบบเหล่านี้สามารถทำงานแยกกันหรือผสานรวมกับระบบควบคุม CNC ของเครื่องตัดเลเซอร์ได้

- ตัวควบคุมลอจิกที่ตั้งโปรแกรมได้ (PLC):PLC ใช้เพื่อควบคุมลำดับการทำงานในระบบอัตโนมัติ ช่วยให้มั่นใจถึงประสิทธิภาพที่แม่นยำและเชื่อถือได้

- อินเทอร์เฟซระหว่างมนุษย์กับเครื่องจักร (HMI):HMI มอบอินเทอร์เฟซที่ใช้งานง่ายให้กับผู้ปฏิบัติงานเพื่อตรวจสอบและควบคุมกระบวนการโหลดและขนถ่าย

ประโยชน์ของระบบโหลดและขนถ่ายอัตโนมัติ

1. เพิ่มผลผลิต

ระบบโหลดและขนถ่ายแผ่นโลหะอัตโนมัติ ช่วยลดเวลาที่จำเป็นในการโหลดและขนถ่ายวัสดุลงอย่างมาก ทำให้เครื่องตัดเลเซอร์สามารถทำงานได้อย่างต่อเนื่อง ผลผลิตที่เพิ่มขึ้นนี้ส่งผลให้มีปริมาณงานเพิ่มขึ้นและมีเวลาตอบสนองที่เร็วขึ้น

2. การประหยัดต้นทุนแรงงาน

ผู้ผลิตสามารถลดการพึ่งพาแรงงานคนได้ด้วยการทำให้กระบวนการจัดการวัสดุเป็นแบบอัตโนมัติ ซึ่งไม่เพียงแต่ช่วยลดต้นทุนแรงงานเท่านั้น แต่ยังช่วยลดความเสี่ยงจากข้อผิดพลาดของมนุษย์อีกด้วย ทำให้มั่นใจได้ว่าการผลิตจะมีความสม่ำเสมอและมีคุณภาพสูง

3. ความปลอดภัยที่ได้รับการปรับปรุง

ระบบโหลดและขนถ่ายอัตโนมัติช่วยเพิ่มความปลอดภัยในสถานที่ทำงานโดยลดความจำเป็นในการโต้ตอบระหว่างมนุษย์กับวัสดุที่มีน้ำหนักมากและอาจเป็นอันตราย ซึ่งจะช่วยลดความเสี่ยงของการเกิดอุบัติเหตุและการบาดเจ็บ และสร้างสภาพแวดล้อมการทำงานที่ปลอดภัยยิ่งขึ้น

4. ความสม่ำเสมอและคุณภาพ

ระบบอัตโนมัติช่วยให้การจัดการวัสดุมีความสม่ำเสมอ ซึ่งถือเป็นสิ่งสำคัญในการรักษามาตรฐานคุณภาพสูงในกระบวนการตัดด้วยเลเซอร์ ระบบอัตโนมัติสามารถกำหนดตำแหน่งวัสดุได้อย่างแม่นยำ ลดโอกาสที่วัสดุจะวางผิดตำแหน่ง และรับประกันการตัดที่แม่นยำ

5. การเพิ่มประสิทธิภาพพื้นที่

ระบบจัดเก็บและค้นหาขั้นสูงสามารถเพิ่มประสิทธิภาพการใช้พื้นที่ที่มีอยู่ ทำให้ผู้ผลิตสามารถจัดเก็บวัสดุได้มากขึ้นโดยใช้พื้นที่น้อยลง ซึ่งเป็นประโยชน์อย่างยิ่งในสภาพแวดล้อมที่มีพื้นที่จำกัด

6. ความยืดหยุ่น

ระบบอัตโนมัติสามารถตั้งโปรแกรมให้จัดการกับวัสดุและชิ้นส่วนที่มีขนาดแตกต่างกันได้ ทำให้การผลิตมีความยืดหยุ่น ความสามารถในการปรับตัวนี้มีความจำเป็นสำหรับผู้ผลิตที่ผลิตสินค้าหลากหลายประเภทหรือเปลี่ยนรอบการผลิตบ่อยครั้ง

กรณีศึกษา

1. ผู้ผลิตยานยนต์

ผู้ผลิตยานยนต์รายหนึ่งได้นำระบบโหลดและขนถ่ายอัตโนมัติเต็มรูปแบบมาใช้กับเครื่องตัดเลเซอร์ของตน ระบบดังกล่าวประกอบด้วยแขนหุ่นยนต์ สายพานลำเลียง และระบบจัดเก็บและดึงข้อมูลขั้นสูง ผลลัพธ์คือผลผลิตเพิ่มขึ้น 40% ลดต้นทุนแรงงาน 30% และเพิ่มความปลอดภัยให้กับผู้ปฏิบัติงาน

2. ซัพพลายเออร์ชิ้นส่วนอากาศยาน

ซัพพลายเออร์ชิ้นส่วนอากาศยานได้ผสานระบบโหลดและขนถ่ายอัตโนมัติเข้ากับเครื่องตัดเลเซอร์ของตน โดยระบบดังกล่าวติดตั้งเซ็นเซอร์และอัลกอริทึม AI สำหรับการตรวจสอบและเพิ่มประสิทธิภาพแบบเรียลไทม์ การผสานรวมนี้ส่งผลให้เวลาในการตั้งค่าลดลง 50% ปริมาณงานการผลิตเพิ่มขึ้น 25% และการควบคุมคุณภาพได้รับการปรับปรุง

3. ผู้ผลิตอุปกรณ์อิเล็กทรอนิกส์

ผู้ผลิตอุปกรณ์อิเล็กทรอนิกส์รายหนึ่งได้นำระบบโหลดและขนถ่ายแบบกึ่งอัตโนมัติมาใช้ในการดำเนินการตัดด้วยเลเซอร์ โดยระบบดังกล่าวมีเครื่องเปลี่ยนเครื่องมือและสายพานลำเลียงอัตโนมัติสำหรับการจัดการวัสดุ การนำไปใช้งานส่งผลให้เวลาในการจัดการวัสดุของ 35% ลดลง ความแม่นยำดีขึ้น และคุณภาพที่สม่ำเสมอในการผลิตส่วนประกอบอิเล็กทรอนิกส์

สิ่งที่ต้องพิจารณาก่อนการซื้อ

เมื่อซื้อระบบโหลดและขนถ่ายโลหะอัตโนมัติ จำเป็นต้องพิจารณาปัจจัยต่างๆ อย่างรอบคอบเพื่อให้แน่ใจว่าระบบดังกล่าวตอบสนองความต้องการด้านการผลิตและความต้องการในระยะยาวของคุณ ต่อไปนี้คือประเด็นสำคัญที่ต้องประเมิน

1. ความสามารถในการจัดการวัสดุ

- ประเภทของโลหะ: ตรวจสอบให้แน่ใจว่าระบบเข้ากันได้กับโลหะเฉพาะที่คุณใช้งาน (เช่น เหล็ก อลูมิเนียม เป็นต้น)

- น้ำหนักและขนาด:ยืนยันว่าระบบสามารถรองรับน้ำหนัก ขนาด และความหนาของวัสดุที่ต้องการแปรรูปได้

- ขนาดแผ่น/ชิ้นส่วน:ตรวจสอบให้แน่ใจว่าระบบรองรับช่วงขนาดที่การดำเนินงานของคุณต้องการ

2. ระดับการทำงานอัตโนมัติ

- แบบแมนนวล, กึ่งอัตโนมัติ, หรืออัตโนมัติเต็มรูปแบบ:กำหนดว่าคุณต้องการระบบอัตโนมัติเต็มรูปแบบหรือระบบกึ่งอัตโนมัติจะเพียงพอ

- การบูรณาการหุ่นยนต์:ประเมินว่าแขนหุ่นยนต์หรือเทคโนโลยีอัตโนมัติอื่น ๆ จำเป็นสำหรับการใช้งานเฉพาะของคุณหรือไม่

- ประสิทธิภาพการทำงาน:พิจารณาว่ากระบวนการควรเป็นแบบอัตโนมัติแค่ไหนเพื่อให้ตรงกับความเร็วการผลิตของคุณและลดเวลาหยุดทำงาน

3. ความจุและปริมาณงาน

- ความเร็วในการโหลด/ขนถ่าย:ตรวจสอบว่าระบบสามารถจัดการปริมาณงานที่จำเป็นเพื่อให้ตรงกับอัตราการผลิตของคุณได้

- ระยะเวลาการทำงาน:วิเคราะห์เวลาในรอบการทำงานของการโหลดและการขนถ่ายเพื่อให้แน่ใจว่าสอดคล้องกับกำหนดเวลาการผลิตโดยรวมของคุณ

- การโหลดแบบแบตช์หรือแบบต่อเนื่อง:ขึ้นอยู่กับขนาดการผลิตของคุณ พิจารณาว่าระบบแบตช์หรือระบบการโหลดต่อเนื่องเหมาะสมกว่ากัน

4. ความเข้ากันได้และการบูรณาการของระบบ

- การบูรณาการ CNC/Press:ให้แน่ใจว่าระบบสามารถบูรณาการได้ดีกับเครื่อง CNC เครื่องเลเซอร์ หรือเครื่องตัดและดัดเครื่องอื่นๆ

- ความเข้ากันได้ของซอฟต์แวร์:ตรวจสอบว่าระบบสามารถทำงานร่วมกับซอฟต์แวร์การจัดการการผลิตหรือระบบ ERP ที่มีอยู่ของคุณได้หรือไม่

- ระบบควบคุมอัตโนมัติ:ตรวจสอบอินเทอร์เฟซผู้ใช้และระบบควบคุมเพื่อความสะดวกในการใช้งานและการบูรณาการกับเครื่องอื่นในเวิร์กโฟลว์

5. พื้นที่และเค้าโครง

- รอยเท้า: พิจารณาพื้นที่ทางกายภาพที่ระบบจะใช้งาน ตรวจสอบว่าเหมาะสมกับพื้นที่การผลิตของคุณโดยไม่รบกวนเวิร์กโฟลว์หรือไม่

- การเข้าถึงได้:ให้แน่ใจว่าระบบสามารถเข้าถึงได้อย่างง่ายดายสำหรับการบำรุงรักษา การโหลดวัตถุดิบ และการขนถ่ายชิ้นส่วนสำเร็จรูป

6. ตัวเลือกการปรับแต่ง

- การออกแบบโมดูลาร์:มองหาระบบที่มีการกำหนดค่าแบบโมดูลาร์ที่รองรับการขยายหรือปรับแต่งได้ในอนาคตตามความต้องการการผลิตที่เปลี่ยนไป

- โซลูชันที่เหมาะกับความต้องการ:ตรวจสอบว่าซัพพลายเออร์เสนอตัวเลือกการปรับแต่งตามความต้องการวัสดุหรือปฏิบัติการเฉพาะของคุณหรือไม่

7. คุณสมบัติด้านความปลอดภัย

- เซ็นเซอร์และระบบป้องกันความปลอดภัย:ให้แน่ใจว่าระบบมีกลไกด้านความปลอดภัยที่แข็งแกร่ง เช่น ปุ่มหยุดฉุกเฉิน เซ็นเซอร์ และตัวป้องกันทางกายภาพเพื่อปกป้องผู้ปฏิบัติงาน

- การปฏิบัติตามมาตรฐาน:ตรวจสอบว่าระบบเป็นไปตามมาตรฐานความปลอดภัยในระดับท้องถิ่นและระดับสากล เช่น ข้อบังคับ ISO หรือ OSHA

8. ต้นทุนและผลตอบแทนจากการลงทุน

- ต้นทุนเริ่มต้น:วิเคราะห์การลงทุนล่วงหน้าและเปรียบเทียบกับผลประโยชน์ที่คาดหวัง เช่น ผลผลิตที่เพิ่มขึ้นหรือต้นทุนแรงงานที่ลดลง

- ต้นทุนการบำรุงรักษา:พิจารณาต้นทุนการบำรุงรักษาในระยะยาวและความพร้อมของชิ้นส่วนอะไหล่

- ผลตอบแทนจากการลงทุน:คำนวณ ROI ของระบบโดยอิงจากความสามารถในการลดแรงงาน เพิ่มประสิทธิภาพ หรือจัดการงานที่ซับซ้อนมากขึ้น

9. การบำรุงรักษาและการสนับสนุน

- สัญญาการบริการ:ประเมินการรับประกันและการสนับสนุนบริการที่ให้ไว้โดยผู้ผลิต

- ข้อกำหนดการบำรุงรักษา:ตรวจสอบว่าการบำรุงรักษาระบบเป็นเรื่องง่ายเพียงใด ความพร้อมของชิ้นส่วนอะไหล่ และความถี่ของการบำรุงรักษาที่จำเป็น

- การฝึกอบรมและการติดตั้ง:ให้แน่ใจว่าซัพพลายเออร์ให้การฝึกอบรมที่เหมาะสมแก่ทีมของคุณและให้การสนับสนุนระหว่างการติดตั้งและการตั้งค่า

10. ชื่อเสียงและการอ้างอิงของผู้ขาย

- ประสบการณ์ของซัพพลายเออร์:ลองดูประสบการณ์ของผู้จำหน่ายในการจัดหาระบบอัตโนมัติให้กับอุตสาหกรรมของคุณ

- ความคิดเห็นของลูกค้า:ควรพิจารณาขอข้อมูลอ้างอิงจากผู้ใช้ระบบปัจจุบันเพื่อประเมินความน่าเชื่อถือและประสิทธิภาพการใช้งานในโลกแห่งความเป็นจริง

- การสนับสนุนหลังการขาย:ประเมินคุณภาพของบริการหลังการขาย รวมถึงการสนับสนุนด้านเทคนิค เวลาตอบสนอง และความพร้อมของชิ้นส่วนทดแทน

11. ผลกระทบต่อสิ่งแวดล้อม

- การบริโภคพลังงาน:วิเคราะห์ประสิทธิภาพการใช้พลังงานของระบบเพื่อให้ต้นทุนการดำเนินงานต่ำและลดผลกระทบต่อสิ่งแวดล้อมให้เหลือน้อยที่สุด

- ระดับเสียง:พิจารณาคุณสมบัติการลดเสียงรบกวนถ้าสภาพแวดล้อมการผลิตของคุณมีข้อจำกัดด้านระดับเสียง

การประเมินปัจจัยเหล่านี้อย่างรอบคอบจะช่วยให้คุณเลือกระบบที่เหมาะสมกับความต้องการการผลิตของคุณ เพิ่มประสิทธิภาพ และมอบคุณค่าในระยะยาว

ราคาระบบโหลดและขนถ่ายแผ่นโลหะ

ช่วงราคาสำหรับระบบโหลดและขนถ่ายโลหะอัตโนมัติอาจแตกต่างกันมากขึ้นอยู่กับปัจจัยต่างๆ เช่น ขนาดของระบบ ความจุ ระดับของระบบอัตโนมัติ ยี่ห้อ และคุณลักษณะเฉพาะ (เช่น การรวม CNC หุ่นยนต์ และคุณลักษณะด้านความปลอดภัยขั้นสูง) โดยทั่วไป ระบบเหล่านี้จะอยู่ในช่วงราคาต่อไปนี้:

- ระบบพื้นฐาน:สำหรับการติดตั้งขนาดเล็กหรือซับซ้อนน้อยกว่า ราคาโดยทั่วไปจะอยู่ระหว่าง $20,000 ถึง $50,000.

- ระบบระดับกลาง:ระบบที่มีความสามารถปานกลาง การทำงานอัตโนมัติที่ดีกว่า และตัวเลือกการรวมระบบโดยทั่วไปจะมีราคาอยู่ระหว่าง $50,000 และ $150,000.

- ระบบไฮเอนด์:ระบบขั้นสูงที่มีคุณสมบัติ เช่น ระบบอัตโนมัติเต็มรูปแบบ หุ่นยนต์แบบบูรณาการ และความจุที่มากขึ้น อาจมีตั้งแต่ $150,000 ถึง $500,000 ขึ้นไป.

การปรับแต่งและคุณสมบัติเพิ่มเติม เช่น การผสานรวมซอฟต์แวร์หรือกลไกความปลอดภัยเพิ่มเติมอาจส่งผลต่อราคาได้เช่นกัน สำหรับใบเสนอราคาเฉพาะ การติดต่อซัพพลายเออร์จะทำให้ได้ตัวเลขที่แม่นยำยิ่งขึ้นซึ่งเหมาะกับความต้องการของคุณ

แนวโน้มในอนาคตของระบบการโหลดและการขนถ่าย

1. การบูรณาการกับอุตสาหกรรม 4.0

การบูรณาการระบบโหลดและขนถ่ายเข้ากับเทคโนโลยีอุตสาหกรรม 4.0 เช่น อินเทอร์เน็ตของสรรพสิ่ง (IoT) ปัญญาประดิษฐ์ (AI) และการเรียนรู้ของเครื่องจักร ถูกกำหนดให้ปฏิวัติการจัดการวัสดุ เทคโนโลยีเหล่านี้ทำให้สามารถตรวจสอบแบบเรียลไทม์ การบำรุงรักษาเชิงคาดการณ์ และการตัดสินใจตามข้อมูล ช่วยเพิ่มประสิทธิภาพและความน่าเชื่อถือของระบบอัตโนมัติ เพื่อเชื่อมต่อกับหน่วยอัตโนมัติอื่นๆ เช่น ระบบจัดเก็บโลหะอัตโนมัติ เบรกกดหุ่นยนต์, เครื่องตัดเลเซอร์คลายเกลียวและปรับระดับ,โรงงานแปรรูปแผ่นโลหะสามารถบูรณาการได้ สายการผลิตอัตโนมัติแผ่นโลหะ.

2. หุ่นยนต์ขั้นสูง

ความก้าวหน้าด้านหุ่นยนต์เป็นแรงผลักดันให้ระบบอัตโนมัติมีความซับซ้อนและมีประสิทธิภาพมากขึ้น หุ่นยนต์ร่วมปฏิบัติงาน (โคบอท) ที่สามารถทำงานร่วมกับมนุษย์ได้ และหุ่นยนต์เคลื่อนที่อัตโนมัติ (AMR) ที่สามารถนำทางและขนส่งวัสดุได้ด้วยตนเอง กำลังได้รับความนิยมเพิ่มมากขึ้น

3. เพิ่มความยืดหยุ่น

ระบบโหลดและขนถ่ายแผ่นโลหะอัตโนมัติในอนาคตจะมีความยืดหยุ่นมากขึ้น ช่วยให้ผู้ผลิตสามารถสลับวัสดุและขนาดชิ้นส่วนต่างๆ ได้อย่างง่ายดาย ระบบแบบแยกส่วนและปรับเปลี่ยนได้จะช่วยให้ปรับเปลี่ยนให้เข้ากับข้อกำหนดการผลิตที่เปลี่ยนแปลงได้อย่างรวดเร็ว

4. ประสิทธิภาพการใช้พลังงาน

เนื่องจากความยั่งยืนกลายเป็นสิ่งสำคัญ ระบบการโหลดและการขนถ่ายโลหะจึงได้รับการออกแบบโดยคำนึงถึงประสิทธิภาพการใช้พลังงาน นวัตกรรมต่างๆ เช่น มอเตอร์ประหยัดพลังงาน ระบบเบรกแบบสร้างพลังงานใหม่ และการจัดการพลังงานอัจฉริยะจะช่วยลดผลกระทบต่อสิ่งแวดล้อมจากการจัดการวัสดุอัตโนมัติ

5. ปรับปรุงอินเทอร์เฟซผู้ใช้

อินเทอร์เฟซที่ใช้งานง่ายและระบบควบคุมที่ใช้งานง่ายจะช่วยเพิ่มความสะดวกในการใช้งานและการเข้าถึงระบบการโหลดและการขนถ่ายอัตโนมัติ HMI ขั้นสูงและอินเทอร์เฟซความจริงเสริม (AR) จะให้ข้อมูลและคำแนะนำแบบเรียลไทม์แก่ผู้ปฏิบัติงาน ช่วยปรับปรุงประสิทธิภาพโดยรวม

บทสรุป

ระบบโหลดและขนถ่ายโลหะอัตโนมัติสำหรับเครื่องตัดเลเซอร์เป็นส่วนประกอบสำคัญที่ช่วยเพิ่มผลผลิต ลดต้นทุนแรงงาน และปรับปรุงความปลอดภัยในสภาพแวดล้อมการผลิต เทคโนโลยีเหล่านี้มีตั้งแต่ระบบแมนนวลไปจนถึงระบบอัตโนมัติเต็มรูปแบบ เพื่อตอบสนองความต้องการที่หลากหลายของอุตสาหกรรมต่างๆ ในขณะที่ความก้าวหน้าด้านหุ่นยนต์ AI และเทคโนโลยีอุตสาหกรรม 4.0 ยังคงพัฒนาต่อไป อนาคตของการจัดการวัสดุอัตโนมัติดูมีแนวโน้มดี โดยให้ประสิทธิภาพ ความยืดหยุ่น และความยั่งยืนที่มากขึ้น

ผู้ผลิตที่ลงทุนในระบบโหลดและขนถ่ายขั้นสูงสามารถคาดหวังการปรับปรุงที่สำคัญในกระบวนการผลิตของพวกเขา ซึ่งทำให้พวกเขาสามารถแข่งขันได้ในตลาดที่มีความต้องการเพิ่มมากขึ้น โดยการทำความเข้าใจประโยชน์ การใช้งาน และแนวโน้มในอนาคตของระบบเหล่านี้ ธุรกิจต่างๆ จะสามารถตัดสินใจอย่างรอบรู้และใช้ประโยชน์จากศักยภาพทั้งหมดของการดำเนินการตัดด้วยเลเซอร์ได้

อ่านเพิ่มเติม: