เครื่องเชื่อมเลเซอร์ใช้เทคโนโลยีการเชื่อมที่ล้ำหน้าที่สุดในปัจจุบัน การเชื่อมด้วยเลเซอร์ใช้พัลส์เลเซอร์พลังงานสูงในการให้ความร้อนเฉพาะจุดกับวัสดุในพื้นที่เล็กๆ พลังงานที่แผ่ออกมาจากเลเซอร์จะแพร่กระจายผ่านภายในวัสดุผ่านการนำความร้อน ทำให้วัสดุหลอมละลายและสร้างแอ่งหลอมเหลวเฉพาะ เป็นวิธีการเชื่อมประเภทใหม่ที่มุ่งเน้นไปที่การเชื่อมวัสดุที่มีผนังบางและชิ้นส่วนที่มีความแม่นยำ ซึ่งสามารถทำการเชื่อมแบบจุด การเชื่อมแบบชน การเชื่อมแบบซ้อนทับ การเชื่อมแบบปิดผนึก เป็นต้น มีอัตราส่วนความกว้างสูง ความกว้างของรอยเชื่อมน้อย โซนที่ได้รับผลกระทบจากความร้อนน้อย การเสียรูปน้อย ความเร็วในการเชื่อมเร็ว รอยเชื่อมเรียบและสวยงาม ไม่มีหรือมีเพียงการประมวลผลหลังการเชื่อมที่เรียบง่าย คุณภาพการเชื่อมสูง ไม่มีรูพรุน ควบคุมได้อย่างแม่นยำ จุดโฟกัสเล็ก ความแม่นยำในการวางตำแหน่งสูง และระบบอัตโนมัติที่ง่ายดาย

การเชื่อมด้วยเลเซอร์ไฟเบอร์เป็นเทคนิคการเชื่อมขั้นสูงและอเนกประสงค์ที่ให้ความแม่นยำ ความเร็ว และความสะอาดที่ไม่มีใครเทียบได้ ด้วยความสามารถในการเชื่อมวัสดุหลากหลายชนิดและความเร็วที่ไม่มีใครเทียบได้ จึงเป็นโซลูชันที่คุ้มต้นทุนสำหรับการใช้งานในอุตสาหกรรมขนาดเล็กไปจนถึงขนาดใหญ่

การเชื่อมเลเซอร์ช่วยให้ควบคุมกระบวนการเชื่อมได้ในระดับสูง ช่วยให้ผู้ใช้ปรับพารามิเตอร์การเชื่อมให้เหมาะกับความต้องการได้

แม้ว่าเครื่องเชื่อมเลเซอร์จะมีราคาแพงกว่าวิธีการเชื่อมแบบดั้งเดิม แต่ก็มีความแม่นยำและความสม่ำเสมอสูง ช่วยประหยัดเงินในระยะยาวได้

กระบวนการเชื่อมด้วยเลเซอร์มีความแม่นยำมากและมักใช้ในงานที่ต้องใช้ความแม่นยำ เช่น ในอุตสาหกรรมการบินและอวกาศ ยานยนต์ และการแพทย์ เครื่องเชื่อมด้วยเลเซอร์มีความอเนกประสงค์และสามารถเชื่อมโลหะได้หลายชนิด เช่น เหล็ก อลูมิเนียม ทองแดง และไททาเนียม นอกจากนี้ยังสามารถเชื่อมวัสดุต่างชนิดได้ จึงเป็นตัวเลือกที่ดีเยี่ยมสำหรับการเชื่อมโลหะต่างชนิด

เครื่องเชื่อมเลเซอร์แบบพกพาใช้เทคโนโลยีการเชื่อมด้วยเลเซอร์ไฟเบอร์ ซึ่งเป็นเทคโนโลยีการเชื่อมที่สร้างข้อต่อที่แข็งแรงระหว่างชิ้นส่วนโลหะหลายชิ้นด้วยเลเซอร์ไฟเบอร์ เครื่องนี้เชื่อมแผ่นโลหะและท่อโลหะ เลเซอร์ไฟเบอร์สร้างลำแสงที่มีความเข้มสูงที่รวมเข้าในจุดเดียว แหล่งความร้อนที่เข้มข้นนี้ทำให้สามารถเชื่อมได้ละเอียดและลึกด้วยความเร็วในการเชื่อมสูง

เครื่องเชื่อมเลเซอร์ SCHW เป็นเครื่องเชื่อมเลเซอร์ไฟเบอร์แบบพกพาที่มีการกำหนดค่าสูง รวมถึงโหมดเอาต์พุต CW/พัลส์ ซึ่งสามารถใช้สำหรับการเชื่อมสแตนเลส เหล็ก เหล็กอาบสังกะสี และอลูมิเนียม และสามารถเปลี่ยนอุปกรณ์เชื่อมไฟฟ้าและเชื่อมอาร์กอนแบบมาตรฐานได้อย่างสมบูรณ์ ข้อดีของเครื่องเชื่อมเลเซอร์แบบพกพาคือขั้นตอนง่าย ข้อต่อเชื่อมสวยงาม ความเร็วในการเชื่อมเร็ว และไม่มีวัสดุสิ้นเปลือง

เครื่องเชื่อมเลเซอร์แบบพกพา 1 กิโลวัตต์สามารถเชื่อมเหล็กหนา 0.5-2 มม. ได้

เครื่องเชื่อมเลเซอร์แบบพกพา 5 กิโลวัตต์สามารถเชื่อมเหล็กหนา 0.5-3 มม. ได้

เครื่องเชื่อมเลเซอร์แบบพกพา 2 กิโลวัตต์สามารถเชื่อมเหล็กหนา 0.5-4 มม. และอลูมิเนียมหนา 0.5-3 มม. ได้

ข้อมูลข้างต้นอ้างอิงจากจุดไฟสามเหลี่ยม เนื่องจากแผ่นและแรงงานมีความแตกต่างกัน โปรดดูการเชื่อมจริง

แบบอย่าง | SCHW-1000 | SCHW-1500 | SCHW-2000 | SCHW-3000 |

พลังเลเซอร์ | 1,000W | 1500W | 2000W | 3000W |

ช่วงกำลังไฟฟ้าที่ปรับได้ | 1-100% | |||

ความยาวคลื่นเลเซอร์ | 1064นาโนเมตร | |||

วิธีการทำงาน | ต่อเนื่อง/ปรับเปลี่ยน | |||

ช่วงความเร็ว | 0-120มม./วินาที | |||

ทำซ้ำความแม่นยำ | ±0.01มม | |||

ข้อกำหนดช่องว่างในการเชื่อม | ≤0.5มม. | |||

น้ำหล่อเย็น | ถังเก็บน้ำเทอร์โมสตัทอุตสาหกรรม | |||

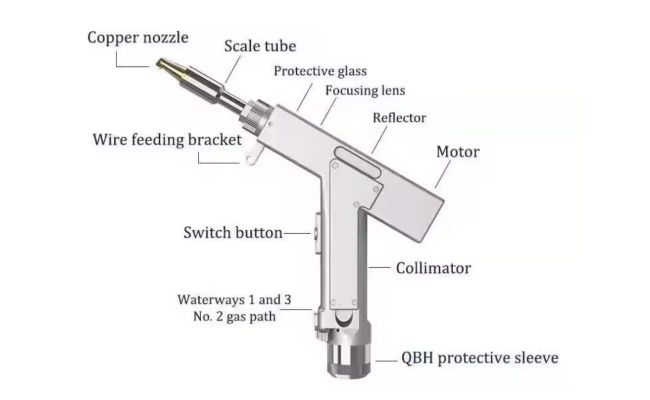

หัวเชื่อมเลเซอร์ได้รับการออกแบบตามหลักสรีรศาสตร์ มีรูปร่างที่เบา จับถนัดมือ และควบคุมและใช้งานง่าย หัวเชื่อมแบบถือด้วยมือจับง่ายและใช้งานได้ทุกมุม ทำให้การเชื่อมสะดวกและยืดหยุ่นมากขึ้น ผู้ปฏิบัติงานสามารถสลับระหว่างพรีเซ็ตได้ทันทีเพื่อรองรับความหนาของวัสดุที่หลากหลาย

SC Machinery นำเสนอระบบปฏิบัติการประสิทธิภาพสูงที่ใช้งานง่ายและใช้งานง่าย ช่วยขยายช่วงความคลาดเคลื่อนและความกว้างของรอยเชื่อมของชิ้นส่วนที่ผ่านการกลึง และให้ผลลัพธ์การสร้างรอยเชื่อมที่ดีขึ้น ระบบควบคุมมาพร้อมกับโหมดต่างๆ ได้แก่ โหมด CW และโหมด PWM โหมด Arc หน้าจอควบคุมจะตั้งค่าพารามิเตอร์ของตัวป้อนลวดโดยตรงแบบดิจิทัล ระบบจะตรวจสอบสถานะการทำงานแบบเรียลไทม์ และตรวจสอบและรวบรวมคุณภาพการใช้งานของเลเซอร์ เครื่องทำความเย็น และแผงควบคุม รองรับระบบภาษาจีน อังกฤษ เกาหลี ญี่ปุ่น รัสเซีย ฝรั่งเศส สเปน และอิสราเอล

เครื่องจักร SC ติดตั้งเครื่องป้อนลวดอัตโนมัติเต็มรูปแบบและรวมเข้ากับซอฟต์แวร์เชื่อม 1,000 วัตต์และ 1,500 วัตต์ รองรับลวดขนาด 0.8 มม. 1.0 มม. 1.2 มม. 2,000 วัตต์ รองรับลวดขนาด 0.8 มม. ถึง 1.6 มม. ปรับความเร็วการส่งและย้อนกลับของลวดได้ผ่านแผงสัมผัส หากช่องว่างโลหะเชื่อมสองช่องมีขนาดมากกว่า 0.2 มม. จำเป็นต้องใช้ลวดเชื่อม

เครื่องตัดและเชื่อมเลเซอร์ไฟเบอร์ 1 เครื่องมีฟังก์ชั่น 3 อย่าง เครื่องมาตรฐานสามารถทำงานเชื่อมเลเซอร์และตัดเลเซอร์ได้ หลังจากเปลี่ยนหัวเลเซอร์แล้ว ผู้ใช้ยังสามารถใช้ทำความสะอาดเลเซอร์บนพื้นผิวโลหะได้อีกด้วย เครื่องเดียวสามารถทำงานเชื่อม ตัด และเชื่อมได้ทั้งหมด

มีกำลังไฟให้เลือก 1,000 วัตต์, 1,500 วัตต์, 2,000 วัตต์, 3,000 วัตต์ เครื่องทำความสะอาดเลเซอร์หรือเรียกอีกอย่างว่าเครื่องทำความสะอาดกำจัดสนิมด้วยเลเซอร์ เครื่องทำความสะอาดด้วยเลเซอร์ ใช้เพื่อขจัดสนิมโลหะ สี และน้ำมันออกจากพื้นผิวโลหะเป็นหลัก

เลเซอร์ไฟเบอร์ช่วยขจัดการสัมผัสทางกายภาพ ช่วยป้องกันสิ่งปนเปื้อน และช่วยให้สามารถเชื่อมงานที่ละเอียดอ่อนได้

ตะเข็บเชื่อมเรียบเนียน ไม่ต้องทำการเจียรเพิ่มเติม

เครื่องเชื่อมเคลื่อนไหวได้ 360 องศา ไม่ต้องมีประสบการณ์ก็ทำงานได้ดี

ทำความสะอาดพื้นผิวอย่างรวดเร็ว ลดเวลาหยุดทำงานและเพิ่มผลผลิต เพิ่มขึ้น 2 ถึง 10 เท่า

กระบวนการแบบแห้งโดยไม่ใช้สารเคมี ลดผลกระทบต่อสิ่งแวดล้อมและความเสี่ยงต่อสุขภาพ

สำรองเครื่องเชื่อมอย่างน้อย 2 เครื่อง 80% ถึง 90% ประหยัดพลังงาน

นี่คือตารางเปรียบเทียบระหว่าง การเชื่อมด้วยไฟเบอร์เลเซอร์ และ การเชื่อมอาร์กอน (TIG Welding) เพื่อช่วยให้คุณเข้าใจความแตกต่างในแง่ของประเด็นสำคัญเช่น ความแม่นยำ ต้นทุน และประสิทธิภาพ:

ด้าน | การเชื่อมด้วยไฟเบอร์เลเซอร์ | การเชื่อมอาร์กอน (TIG Welding) |

อินพุตความร้อน | ความร้อนเข้าต่ำ ลดการบิดเบือนและการบิดเบี้ยว | ความร้อนที่เข้ามาสูงขึ้น ทำให้เกิดการบิดเบือนมากขึ้น |

ความเร็วในการเชื่อม | ความเร็วในการเชื่อมสูงมาก การผลิตที่รวดเร็วยิ่งขึ้น | ความเร็วในการเชื่อมช้าลง |

ความแม่นยำ | ความแม่นยำสูงมาก เหมาะสำหรับงานละเอียดและละเอียดอ่อน | ความแม่นยำปานกลาง เหมาะกับความหนาของโลหะต่างๆ |

ความหนาของวัสดุ | เหมาะสำหรับวัสดุบาง จำกัดสำหรับวัสดุหนามาก | ดีกว่าสำหรับวัสดุที่หนากว่า ใช้ได้กับวัสดุที่บางแต่ช้ากว่า |

ความลึกของการเจาะ | จำกัดด้วยกำลังเลเซอร์ เหมาะสำหรับวัสดุบาง | เจาะลึกได้ดีกว่า เหมาะกับวัสดุที่มีความหนา |

คุณภาพการเชื่อม | รอยเชื่อมสะอาดพร้อมการกระเด็นน้อยที่สุด ไม่จำเป็นต้องมีการประมวลผลภายหลัง | รอยเชื่อมคุณภาพสูงแต่จำเป็นต้องทำความสะอาดหลังการเชื่อม |

ประสิทธิภาพการใช้พลังงาน | ประหยัดพลังงานสูง โดยเฉพาะอย่างยิ่งกับเลเซอร์ไฟเบอร์สมัยใหม่ | ประหยัดพลังงานน้อยกว่าเมื่อเทียบกับไฟเบอร์เลเซอร์ |

สินค้าสิ้นเปลือง | วัสดุสิ้นเปลืองขั้นต่ำ ส่วนใหญ่เป็นอุปกรณ์ออปติกและแก๊สช่วย | จำเป็นต้องเปลี่ยนอิเล็กโทรดและแท่งฟิลเลอร์เป็นประจำ |

แก๊สป้องกัน | มักใช้ก๊าซช่วย (เช่น อาร์กอน ฮีเลียม หรือ ไนโตรเจน) | ใช้ก๊าซอาร์กอนหรือฮีเลียมเป็นก๊าซป้องกัน |

ระบบอัตโนมัติ | บูรณาการเข้ากับระบบอัตโนมัติได้อย่างง่ายดาย (CNC, หุ่นยนต์) | เป็นมิตรกับระบบอัตโนมัติน้อยกว่า เหมาะสำหรับการเชื่อมด้วยมือมากกว่า |

ความต้องการทักษะ | ต้องใช้ผู้ปฏิบัติงานที่มีทักษะสูงในการติดตั้งและบำรุงรักษา | ต้องใช้ช่างเชื่อมที่มีทักษะในการปฏิบัติงานด้วยมือ |

ต้นทุนอุปกรณ์เริ่มต้น | ต้นทุนเริ่มต้นสูงมาก โดยเฉพาะอย่างยิ่งสำหรับระบบที่มีกำลังไฟสูง | ต้นทุนเริ่มต้นปานกลาง ราคาถูกกว่าระบบเลเซอร์ |

ต้นทุนการบำรุงรักษา | การบำรุงรักษาต่อเนื่องค่อนข้างต่ำ แต่การเปลี่ยนชิ้นส่วนมีราคาแพง | การบำรุงรักษาอิเล็กโทรดและคบเพลิงเป็นประจำ ต้นทุนต่ำกว่าเลเซอร์ |

ความเร็วในการเชื่อม | ความเร็วในการเชื่อมเร็วขึ้นเนื่องจากพลังงานที่มุ่งเน้น | ช้ากว่าการเชื่อมด้วยไฟเบอร์เลเซอร์ |

การใช้งาน | ดีที่สุดสำหรับการใช้งานที่มีความแม่นยำสูง (เช่น อุปกรณ์อิเล็กทรอนิกส์ อุปกรณ์ทางการแพทย์ โลหะบาง) | ใช้งานได้หลากหลาย ในอุตสาหกรรมหลายประเภท (เช่น ยานยนต์ อวกาศ) |

การประมวลผลหลังการเชื่อม | จำเป็นต้องมีการประมวลผลหลังการผลิตขั้นต่ำ | อาจต้องเจียร ทำความสะอาด หรือขัดเงา |

ความปลอดภัย | ต้องมีมาตรการความปลอดภัยเลเซอร์ที่เข้มงวด (เช่น การปกป้องดวงตา การหุ้ม) | ข้อกำหนดด้านความปลอดภัยปานกลาง อุปกรณ์ความปลอดภัยในการเชื่อมทั่วไป |

ผลกระทบต่อสิ่งแวดล้อม | ปล่อยมลพิษต่ำ เสียงน้อยลง และควันน้อยลง | ก่อให้เกิดควัน ละออง และของเสียมากขึ้น |

สรุป:

แต่ละวิธีมีจุดแข็งที่แตกต่างกันไป ขึ้นอยู่กับการใช้งานเชื่อมโดยเฉพาะ

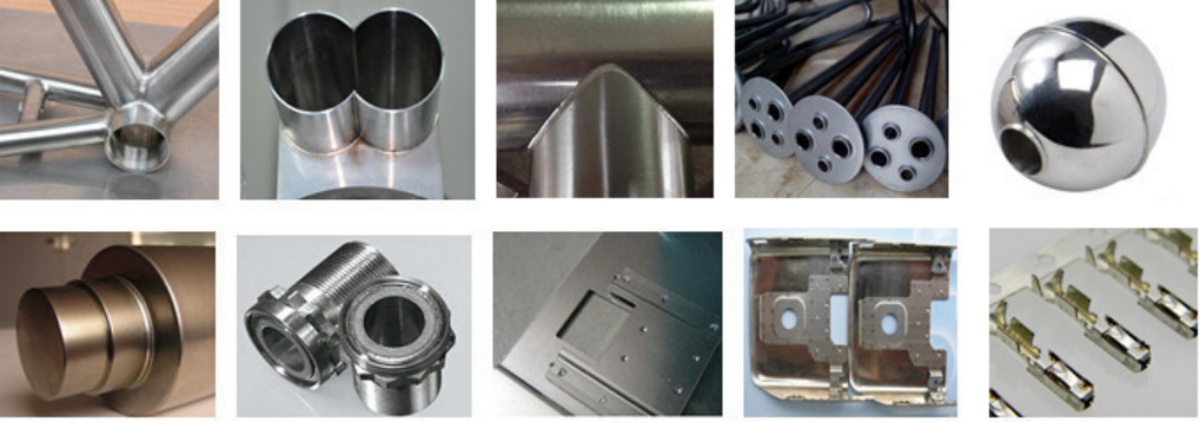

การเชื่อมด้วยเลเซอร์สามารถนำไปใช้กับวัสดุต่างๆ เช่น ไททาเนียม นิกเกิล ดีบุก สังกะสี ทองแดง อลูมิเนียม โครเมียม ไนโอเบียม ทองคำ เงิน และโลหะอื่นๆ รวมถึงโลหะผสมของโลหะเหล่านี้ เหล็ก โควาร์ และโลหะผสมอื่นๆ นอกจากนี้ยังมีโลหะต่างชนิดให้เลือกใช้มากมาย เช่น ทองแดง-นิกเกิล นิกเกิล-ไททาเนียม ไททาเนียม-โมลิบดีนัม ทองเหลือง-ทองแดง และเหล็กกล้าคาร์บอนต่ำ-ทองแดง

เครื่องเชื่อมเลเซอร์ไฟเบอร์แบบพกพา SCHW ใช้กันอย่างแพร่หลายในตู้ครัว ลิฟต์บันได ชั้นวาง เตาอบ ประตูสแตนเลส ราวกั้นหน้าต่าง กล่องจ่ายไฟ อุปกรณ์การแพทย์ อุปกรณ์สื่อสาร การผลิตแบตเตอรี่ ของขวัญงานฝีมือ เครื่องตกแต่งบ้าน และอุตสาหกรรมอื่นๆ

ก เครื่องเชื่อมเลเซอร์ เป็นอุปกรณ์ที่ใช้ลำแสงที่มีความเข้มข้นสูง (เลเซอร์) เพื่อเชื่อมวัสดุเข้าด้วยกัน โดยทั่วไปจะเป็นโลหะหรือเทอร์โมพลาสติก ลำแสงเลเซอร์พลังงานสูงจะให้ความร้อนกับวัสดุที่จุดเชื่อม ทำให้เกิดการหลอมละลายและหลอมรวมเข้าด้วยกันเมื่อเย็นตัวลง การเชื่อมด้วยเลเซอร์เป็นที่รู้จักในเรื่องความแม่นยำ ความเร็ว และความสามารถในการสร้างรอยเชื่อมที่แข็งแรงพร้อมการบิดเบือนที่น้อยที่สุด ทำให้เป็นตัวเลือกที่นิยมในอุตสาหกรรมต่างๆ เช่น ยานยนต์ อวกาศ การผลิตอุปกรณ์ทางการแพทย์ และอิเล็กทรอนิกส์

คุณสมบัติหลักของเครื่องเชื่อมเลเซอร์:

การเชื่อมด้วยเลเซอร์มักใช้กับการใช้งานที่มีความแม่นยำสูง เช่น การผลิตอุปกรณ์ทางการแพทย์ ชิ้นส่วนอิเล็กทรอนิกส์ และในอุตสาหกรรมยานยนต์สำหรับแผงและโครงตัวถัง

แม้ว่าเครื่องเชื่อมเลเซอร์จะมีข้อดีหลายประการ แต่ก็มีข้อเสียหลายประการเช่นกัน ต่อไปนี้คือข้อเสียหลักบางประการ:

ข้อเสียเหล่านี้ทำให้การเชื่อมเลเซอร์เหมาะสำหรับอุตสาหกรรมและการใช้งานเฉพาะที่ความแม่นยำ ความเร็ว และระบบอัตโนมัติเป็นสิ่งสำคัญ แม้จะมีต้นทุนที่สูงขึ้นและความซับซ้อนทางเทคนิคก็ตาม

ที่ ต้นทุนการดำเนินงาน เครื่องเชื่อมเลเซอร์สามารถแยกย่อยออกเป็นส่วนประกอบหลักหลายส่วน แม้ว่าการเชื่อมเลเซอร์จะขึ้นชื่อว่ามีประสิทธิภาพ แต่การตั้งค่าเริ่มต้นและค่าใช้จ่ายในการดำเนินงานต่อเนื่องอาจสูง ต่อไปนี้คือรายละเอียดของปัจจัยหลักที่ส่งผลต่อต้นทุนการดำเนินงาน:

1. การบริโภคพลังงาน

2. ต้นทุนการบำรุงรักษา

3. สินค้าสิ้นเปลือง

4. ต้นทุนแรงงาน

5. การสึกหรอของอุปกรณ์

6. ระบบทำความเย็น

7. ค่าใช้จ่ายด้านสิ่งอำนวยความสะดวก

8. ค่าเสื่อมราคาและค่าตัดจำหน่าย

การแยกรายละเอียดต้นทุนการดำเนินงานโดยประมาณ:

บทสรุป:

แม้ว่าต้นทุนการดำเนินการจะแตกต่างกันไปขึ้นอยู่กับเครื่องจักรเฉพาะ แอปพลิเคชัน และสภาพแวดล้อมการผลิต การเชื่อมด้วยเลเซอร์ อาจมีราคาแพงเมื่อเทียบกับวิธีการเชื่อมแบบดั้งเดิม อย่างไรก็ตาม ความเร็ว ความแม่นยำ และประสิทธิภาพสามารถนำไปสู่การประหยัดในระยะยาว โดยเฉพาะในสภาพแวดล้อมอัตโนมัติหรือการผลิตจำนวนมาก

ใช่, การเชื่อมเลเซอร์มักจะต้องใช้แก๊สแม้ว่าความต้องการและประเภทของก๊าซอาจขึ้นอยู่กับการใช้งานเฉพาะและวัสดุที่จะเชื่อม ก๊าซเหล่านี้เรียกว่า ก๊าซป้องกัน หรือ ก๊าซช่วยมีวัตถุประสงค์สำคัญหลายประการในระหว่างกระบวนการเชื่อม:

เหตุผลในการใช้แก๊สในการเชื่อมเลเซอร์:

ชนิดของก๊าซทั่วไปที่ใช้ในการเชื่อมด้วยเลเซอร์:

สถานการณ์ที่อาจไม่จำเป็นต้องใช้แก๊ส:

อย่างไรก็ตาม สำหรับการใช้งานจริงส่วนใหญ่ การใช้ก๊าซเป็นสิ่งสำคัญเพื่อให้แน่ใจว่าคุณภาพการเชื่อมสูง ลดข้อบกพร่อง และปกป้องแอ่งเชื่อมการเลือกใช้ก๊าซขึ้นอยู่กับวัสดุที่จะเชื่อมและข้อกำหนดเฉพาะของกระบวนการเชื่อม

ใช่, การเชื่อมด้วยเลเซอร์โดยทั่วไปถือว่าปลอดภัย เมื่อปฏิบัติตามมาตรการและข้อควรระวังด้านความปลอดภัยที่เหมาะสม อย่างไรก็ตาม การเชื่อมด้วยเลเซอร์อาจมีความเสี่ยงหลายประการที่จำเป็นต้องได้รับการจัดการอย่างระมัดระวังเพื่อให้มั่นใจว่าสภาพแวดล้อมการทำงานจะปลอดภัย ความเสี่ยงเหล่านี้เกี่ยวข้องกับเลเซอร์กำลังสูง ความร้อน และวัสดุที่เกี่ยวข้องที่ใช้ระหว่างกระบวนการเชื่อมเป็นหลัก ต่อไปนี้คือข้อควรพิจารณาและข้อควรระวังด้านความปลอดภัยที่สำคัญสำหรับการเชื่อมด้วยเลเซอร์:

1. อันตรายจากเลเซอร์

อาการบาดเจ็บที่ดวงตา:ลำแสงเลเซอร์มีความเข้มข้นสูงและอาจทำให้เกิดความเสียหายร้ายแรงต่อดวงตา ซึ่งอาจนำไปสู่อาการตาบอดได้ การได้รับแสงเลเซอร์โดยตรง แม้จะเกิดจากการสะท้อน ก็อาจเป็นอันตรายได้

ผิวหนังไหม้:เลเซอร์กำลังสูงสามารถเผาผิวหนังเมื่อสัมผัส ซึ่งอาจก่อให้เกิดการบาดเจ็บได้

2. อันตรายจากความร้อนและไฟ

อุณหภูมิสูง:เลเซอร์ก่อให้เกิดความร้อนสูงซึ่งอาจทำให้เกิดการไหม้หรือเกิดไฟไหม้ในพื้นที่ทำงานได้

3. ควันและก๊าซ

การปล่อยมลพิษที่เป็นอันตราย:การเชื่อมด้วยเลเซอร์สามารถผลิตควันและก๊าซได้ ขึ้นอยู่กับวัสดุที่เชื่อม โลหะ เช่น สแตนเลส สังกะสี หรืออลูมิเนียม สามารถผลิตควันอันตราย ซึ่งอาจเป็นอันตรายต่อสุขภาพเมื่อสูดดมเข้าไป

4. อันตรายจากวัสดุ

วัสดุสะท้อนแสง:วัสดุสะท้อนแสงบางชนิด เช่น อะลูมิเนียมหรือทองแดง สามารถสะท้อนลำแสงเลเซอร์ ซึ่งอาจก่อให้เกิดอันตรายต่อบุคลากรหรืออุปกรณ์ที่อยู่ใกล้เคียงได้

5. อันตรายจากไฟฟ้า

แรงดันไฟฟ้าสูง:เครื่องเชื่อมเลเซอร์ต้องใช้พลังงานไฟฟ้าจำนวนมากและมักทำงานที่แรงดันไฟฟ้าสูง ซึ่งอาจมีความเสี่ยงต่อการเกิดไฟฟ้าช็อตหรืออุปกรณ์ขัดข้อง

6. อันตรายจากเครื่องจักร

ระบบอัตโนมัติ:ระบบเชื่อมเลเซอร์หลายระบบมีการบูรณาการกับ CNC หรือแขนหุ่นยนต์ ซึ่งอาจก่อให้เกิดความเสี่ยงต่อการบาดเจ็บทางกลได้ หากไม่ปฏิบัติตามโปรโตคอลความปลอดภัยที่ถูกต้อง

7. เสียงรบกวน

ระดับเสียงรบกวนสูง:กระบวนการเชื่อมเลเซอร์บางประเภท โดยเฉพาะเมื่อรวมกับระบบอัตโนมัติความเร็วสูง อาจสร้างเสียงรบกวนได้มาก

8. ความปลอดภัยด้านสิ่งแวดล้อม

9. การฝึกอบรมผู้ปฏิบัติงาน

สรุปข้อควรระวังเพื่อความปลอดภัย:

บทสรุป:

การเชื่อมด้วยเลเซอร์สามารถทำได้อย่างปลอดภัย เมื่อมีขั้นตอนและข้อควรระวังด้านความปลอดภัยที่ถูกต้อง ความเสี่ยงหลักๆ ได้แก่ รังสีเลเซอร์ ความร้อน ควัน และอันตรายจากไฟฟ้า เป็นที่เข้าใจกันดี และมีการพัฒนามาตรการด้านความปลอดภัยมากมายเพื่อบรรเทาอันตรายเหล่านี้ การฝึกอบรมที่เหมาะสม อุปกรณ์ป้องกัน และการปฏิบัติตามมาตรฐานความปลอดภัยเป็นสิ่งสำคัญในการสร้างสภาพแวดล้อมการเชื่อมด้วยเลเซอร์ที่ปลอดภัย

การบำรุงรักษาเครื่องเชื่อมเลเซอร์เป็นสิ่งสำคัญเพื่อให้มั่นใจถึงประสิทธิภาพ อายุการใช้งาน และความปลอดภัยที่เหมาะสม การบำรุงรักษาเป็นประจำสามารถป้องกันการเสียหายที่มีค่าใช้จ่ายสูง และยืดอายุการใช้งานของเครื่องจักรได้ ต่อไปนี้คือรายละเอียดของงานบำรุงรักษาหลักที่จำเป็นสำหรับเครื่องเชื่อมเลเซอร์:

1. การบำรุงรักษาแหล่งกำเนิดเลเซอร์

การทำความสะอาดเลนส์และกระจก:เลนส์ กระจก และส่วนประกอบออปติกอื่นๆ ของเลเซอร์มีความสำคัญต่อการกำหนดทิศทางและโฟกัสลำแสงเลเซอร์ เมื่อเวลาผ่านไป ส่วนประกอบเหล่านี้อาจสะสมฝุ่น เศษซาก หรือเศษวัสดุ ทำให้ประสิทธิภาพของเครื่องลดลง

การจัดตำแหน่งด้วยเลเซอร์:เมื่อเวลาผ่านไป การจัดตำแหน่งของลำแสงเลเซอร์อาจเปลี่ยนไป ทำให้คุณภาพของการเชื่อมไม่สม่ำเสมอ การตรวจสอบและปรับการจัดตำแหน่งของลำแสงจะช่วยให้มั่นใจได้ว่าเลเซอร์จะกระทบกับวัสดุในจุดที่ถูกต้อง

การเปลี่ยนแหล่งกำเนิดแสงเลเซอร์:แหล่งกำเนิดเลเซอร์ประเภทต่าง ๆ (เช่น ไฟเบอร์, CO2, Nd) มีอายุการใช้งานที่แตกต่างกันและจะเสื่อมสภาพลงในที่สุด ส่งผลให้กำลังส่งออกลดลง

2. การบำรุงรักษาระบบทำความเย็น

การตรวจสอบและเติมน้ำหล่อเย็น:เครื่องเชื่อมเลเซอร์มักใช้ระบบระบายความร้อน (ระบายความร้อนด้วยน้ำหรืออากาศ) เพื่อรักษาอุณหภูมิให้เหมาะสมระหว่างการทำงาน ระดับน้ำหล่อเย็นที่ต่ำหรือน้ำหล่อเย็นที่ปนเปื้อนอาจทำให้เกิดความร้อนสูงเกินไป

การทำความสะอาดตัวกรองและตัวแลกเปลี่ยนความร้อน:ระบบทำความเย็นมักจะมีตัวกรองหรือตัวแลกเปลี่ยนความร้อนที่ระบายความร้อนออกจากระบบเลเซอร์ ส่วนประกอบเหล่านี้อาจอุดตันด้วยสิ่งสกปรกหรือเศษวัสดุ ทำให้ประสิทธิภาพการทำความเย็นลดลง

3. ช่วยเหลือการบำรุงรักษาระบบแก๊ส

การตรวจสอบท่อแก๊ส:การเชื่อมด้วยเลเซอร์มักใช้ก๊าซช่วย (เช่น อาร์กอน ฮีเลียม ไนโตรเจน) เพื่อปกป้องรอยเชื่อมและปรับปรุงคุณภาพของรอยเชื่อม การรั่วไหลในท่อก๊าซอาจส่งผลต่อประสิทธิภาพการเชื่อม

ตรวจสอบแรงดันจ่ายก๊าซ:แรงดันแก๊สที่ไม่สม่ำเสมออาจส่งผลให้ผลการเชื่อมไม่ดี

4. งานบำรุงรักษาระบบไฟฟ้า

การตรวจสอบส่วนประกอบไฟฟ้า:เมื่อเวลาผ่านไป การเชื่อมต่อทางไฟฟ้า สายเคเบิล และส่วนประกอบต่างๆ อาจสึกหรอลง ส่งผลให้เกิดการทำงานผิดปกติหรือประสิทธิภาพลดลง

การตรวจสอบแหล่งจ่ายไฟ:เครื่องเชื่อมเลเซอร์ต้องใช้แหล่งจ่ายไฟที่เสถียร ความผันผวนของแรงดันไฟฟ้าอาจส่งผลต่อประสิทธิภาพการทำงานและทำให้ชิ้นส่วนเสียหายได้

5. การบำรุงรักษาระบบเครื่องกล

การหล่อลื่นชิ้นส่วนที่เคลื่อนไหว:หากเครื่องจักรมีชิ้นส่วนที่เคลื่อนไหว (เช่น CNC หรือแขนหุ่นยนต์) จะต้องได้รับการหล่อลื่นเป็นประจำเพื่อป้องกันการสึกหรอและเพื่อให้การทำงานราบรื่น

การตรวจสอบระบบควบคุมการเคลื่อนไหว:เครื่องจักรที่ทำงานด้วยระบบหุ่นยนต์หรือระบบอัตโนมัติต้องมีการตรวจสอบเกียร์ มอเตอร์ และระบบควบคุมเป็นประจำเพื่อหลีกเลี่ยงความล้มเหลว

6. การบำรุงรักษาระบบความปลอดภัย

การตรวจสอบระบบล็อคความปลอดภัย:เครื่องเชื่อมเลเซอร์มักติดตั้งระบบล็อคนิรภัยเพื่อป้องกันการสัมผัสกับลำแสงเลเซอร์โดยไม่ได้ตั้งใจ ระบบเหล่านี้จะต้องทำงานอย่างถูกต้องเพื่อให้แน่ใจถึงความปลอดภัยของผู้ปฏิบัติงาน

การตรวจสอบสิ่งกีดขวางและโล่ป้องกัน:ควรตรวจสอบสิ่งกีดขวางหรือโล่ใดๆ ที่ออกแบบมาเพื่อปกป้องผู้ปฏิบัติงานจากลำแสงเลเซอร์ว่ามีการสึกหรอหรือเสียหายหรือไม่

7. การอัปเดตซอฟต์แวร์และเฟิร์มแวร์

การอัพเดตซอฟต์แวร์ควบคุม:เครื่องเชื่อมเลเซอร์สมัยใหม่หลายเครื่องใช้ซอฟต์แวร์หรือเฟิร์มแวร์เพื่อการควบคุมที่แม่นยำ ผู้ผลิตมักจะออกอัปเดตเพื่อปรับปรุงประสิทธิภาพหรือเพิ่มคุณสมบัติ

การสำรองข้อมูลการตั้งค่าระบบการสำรองข้อมูลการตั้งค่าเครื่องจักรเป็นประจำช่วยให้มั่นใจได้ว่าสามารถคืนค่าการกำหนดค่าได้ในกรณีที่ล้มเหลว

8. การทำความสะอาดทั่วไป

การเช็ดเครื่องการทำความสะอาดพื้นผิวภายนอกและพื้นที่ทำงานของเครื่องจักรเป็นประจำจะช่วยป้องกันฝุ่น เศษซาก และสิ่งปนเปื้อนไม่ให้ส่งผลต่อประสิทธิภาพการทำงานของเครื่อง

9. การตรวจสอบการบำรุงรักษาเชิงป้องกัน

การตรวจสอบตามกำหนดเวลาการตรวจสอบตามปกติโดยช่างเทคนิคที่มีคุณสมบัติถือเป็นสิ่งสำคัญในการระบุปัญหาที่อาจเกิดขึ้นก่อนที่จะกลายเป็นปัญหาใหญ่

สรุปงานบำรุงรักษาและความถี่:

บทสรุป:

การบำรุงรักษาเครื่องเชื่อมเลเซอร์เป็นประจำจะช่วยให้เครื่องทำงานได้อย่างมีประสิทธิภาพ ปลอดภัย และมีคุณภาพการเชื่อมสูง การบำรุงรักษาเชิงป้องกันสามารถลดระยะเวลาหยุดทำงานและยืดอายุการใช้งานของอุปกรณ์ ทำให้อุปกรณ์เป็นส่วนสำคัญในการทำงานของเครื่องจักร

คุณช่วยบอกความหนาและความยาวของแผ่นของคุณให้เราทราบได้ไหม? ฝ่ายขายของเราจะแนะนำรุ่นเครื่องให้กับคุณ