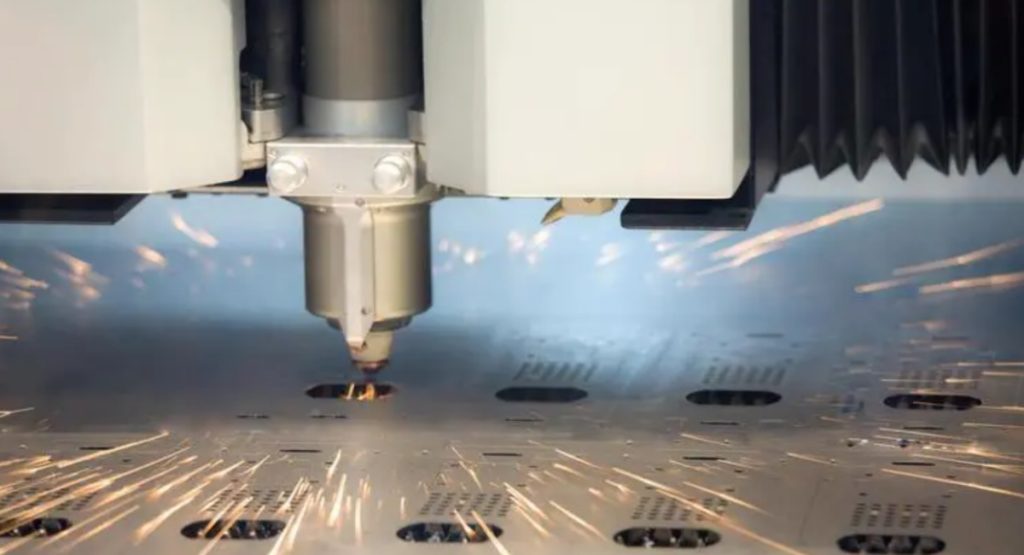

การทำงานของเครื่องตัดด้วยเลเซอร์ได้กลายเป็นทักษะการทำงานที่สำคัญในอุตสาหกรรมแปรรูปโลหะ เนื่องจากเทคนิคการตัดด้วยเลเซอร์ซึ่งมีผลผลิตสูงและวิธีการตัดที่มีความแม่นยำสูง ได้ถูกฟ้องร้องอย่างกว้างขวางในอุตสาหกรรมต่างๆ ทั้งหมด และแนวโน้มการพัฒนาก็กำลังขยายตัวอย่างต่อเนื่อง ต่อไปนี้เป็นประเด็นหลักของแนวโน้มการพัฒนาเทคโนโลยีการตัดด้วยเลเซอร์

- การตัดกำลังสูงและความเร็วสูง: ด้วยความก้าวหน้าอย่างต่อเนื่องของเทคโนโลยีเครื่องกำเนิดเลเซอร์ กำลังและความเร็วในการตัดของเครื่องตัดด้วยเลเซอร์ได้รับการปรับปรุงอย่างต่อเนื่อง ซึ่งสามารถทำงานตัดให้เสร็จเร็วขึ้นและปรับปรุงประสิทธิภาพการผลิต

- เทคโนโลยีเลเซอร์หลายความยาวคลื่น: การใช้เลเซอร์หลายความยาวคลื่นช่วยให้สามารถตัดวัสดุต่างๆ ได้แม่นยำยิ่งขึ้น ซึ่งเป็นการขยายขอบเขตการใช้งานของการตัดด้วยเลเซอร์

- ความชาญฉลาดและระบบอัตโนมัติ: เครื่องตัดเลเซอร์มาพร้อมกับระบบควบคุมขั้นสูงและเทคโนโลยีเซ็นเซอร์ ซึ่งสามารถบรรลุการควบคุมอัตโนมัติและการทำงานอัจฉริยะ ปรับปรุงประสิทธิภาพและคุณภาพการผลิต

- การส่งเสริมเทคโนโลยีไฟเบอร์เลเซอร์: เทคโนโลยีไฟเบอร์เลเซอร์มีข้อดีคือมีขนาดเล็ก มีความหนาแน่นของพลังงานสูง และมีคุณภาพลำแสงที่ดี โดยค่อยๆ เข้ามาแทนที่เทคโนโลยีเลเซอร์ CO2 แบบเดิม และกลายเป็นเทคโนโลยีการตัดด้วยเลเซอร์กระแสหลัก

- การตัดสีเขียวและเป็นมิตรกับสิ่งแวดล้อม: การตัดสีเขียวและเป็นมิตรกับสิ่งแวดล้อมเป็นแนวโน้มสำคัญในการพัฒนาเทคโนโลยีการตัดด้วยเลเซอร์ในปัจจุบัน ด้วยการเพิ่มประสิทธิภาพกระบวนการตัดและการเลือกใช้วัสดุ มลภาวะต่อสิ่งแวดล้อมและการใช้พลังงานจึงลดลง

- การปรับแต่งและการผลิตที่ยืดหยุ่น: ด้วยแนวโน้มที่เพิ่มขึ้นของความต้องการของผู้บริโภคส่วนบุคคลและการปรับแต่ง เทคโนโลยีการตัดด้วยเลเซอร์สามารถตอบสนองความต้องการการผลิตที่กำหนดเองของผลิตภัณฑ์ต่างๆ ได้อย่างยืดหยุ่น

คนที่ต้องการ ซื้อเครื่องตัดเลเซอร์ มักถามว่า “ฉันซื้อเครื่องตัดเลเซอร์และได้รับการฝึกอบรมล่วงหน้าจากผู้ผลิตแล้ว ฉันจะใช้มันได้อย่างไร” ทุกคนที่ซื้อเครื่องตัดด้วยเลเซอร์ควรเรียนรู้เพิ่มเติมเกี่ยวกับขั้นตอนและวิธีการใช้งานเครื่องตัดด้วยเลเซอร์โดยเฉพาะ เพื่อนำไปใช้งานได้ดีขึ้นและตอบสนองความต้องการในการผลิตได้ดียิ่งขึ้น

การเตรียมตัวก่อนดำเนินการ

ประการแรก ผู้ใช้จะต้องเตรียมการดังต่อไปนี้ก่อนที่จะใช้เครื่องตัดเลเซอร์:

การเตรียมเครื่องจักร

ตรวจสอบว่าการเชื่อมต่อทั้งหมดของเครื่องเลเซอร์ (รวมถึงแหล่งจ่ายไฟ คอมพิวเตอร์ และระบบไอเสีย) ถูกต้องและเสียบอย่างถูกต้องหรือไม่

- ก่อนใช้งาน โปรดตรวจสอบว่าแรงดันไฟฟ้าของแหล่งจ่ายไฟตรงกับแรงดันไฟฟ้าของเครื่องหรือไม่ เพื่อหลีกเลี่ยงความเสียหายที่ไม่จำเป็น

- ตรวจสอบว่ามีช่องระบายอากาศในท่อไอเสียหรือไม่เพื่อหลีกเลี่ยงการกีดขวางการหมุนเวียนของอากาศ

- ตรวจสอบว่ามีสิ่งแปลกปลอมอื่นๆ บนเครื่องหรือไม่ เพื่อหลีกเลี่ยงผลกระทบต่อการตัดตามปกติ

- ตรวจสอบว่าแรงดันน้ำหล่อเย็นและอุณหภูมิของเครื่องทำความเย็นเป็นปกติหรือไม่

- ตรวจสอบให้แน่ใจว่าพื้นที่ทำงานและส่วนประกอบด้านแสงสะอาด และทำความสะอาดหากจำเป็น

- ตรวจสอบว่าแรงดันแก๊สเสริมในการตัดเป็นปกติหรือไม่

- ตรวจสอบสภาพของเครื่องเลเซอร์ด้วยสายตา ตรวจสอบให้แน่ใจว่าทุกสถาบันมีความคล่องตัวอย่างอิสระ

การเตรียมความปลอดภัย

การฝึกอบรมด้านความปลอดภัยและการศึกษา

ผู้ปฏิบัติงานทุกคนจะต้องได้รับการฝึกอบรมและการศึกษาด้านความปลอดภัยอย่างครอบคลุมก่อนใช้งานเครื่องตัดเลเซอร์ เนื้อหาการฝึกอบรมควรประกอบด้วยหลักการพื้นฐาน ขั้นตอนการปฏิบัติงาน ขั้นตอนความปลอดภัย ขั้นตอนการตอบสนองฉุกเฉิน ฯลฯ ของเครื่องตัดเลเซอร์ ด้วยการฝึกอบรม ผู้ปฏิบัติงานสามารถเข้าใจถึงอันตรายของเครื่องตัดเลเซอร์ และเรียนรู้การใช้และบำรุงรักษาอุปกรณ์อย่างถูกต้อง

อุปกรณ์และมาตรการป้องกัน

- ฝาครอบนิรภัยด้วยเลเซอร์: ต้องติดตั้งบนเครื่องตัดเลเซอร์ ซึ่งสามารถปิดกั้นลำแสงเลเซอร์ได้อย่างมีประสิทธิภาพ และป้องกันความเสียหายจากรังสี

- อุปกรณ์ป้องกันส่วนบุคคล: ผู้ปฏิบัติงานควรติดตั้งอุปกรณ์ป้องกันส่วนบุคคลที่เหมาะสม เช่น แว่นตา ชุดป้องกัน ถุงมือ ฯลฯ เพื่อปกป้องความปลอดภัยของพวกเขา

- ระบบเชื่อมต่อเพื่อความปลอดภัย: ตรวจสอบให้แน่ใจว่าเครื่องตัดเลเซอร์สามารถเริ่มทำงานในตำแหน่งที่ปลอดภัยเท่านั้น และอุปกรณ์ป้องกันทั้งหมดอยู่ในสภาพสมบูรณ์ เพื่อป้องกันไม่ให้บุคลากรที่ไม่ได้รับอนุญาตเข้าไปในพื้นที่ปฏิบัติงาน

ความปลอดภัยด้านสิ่งแวดล้อม

- ระบบระบายอากาศ: พื้นที่ปฏิบัติงานควรติดตั้งระบบระบายอากาศที่ดีเพื่อกำจัดก๊าซอันตรายที่เกิดจากการตัดด้วยเลเซอร์ได้ทันท่วงที และปกป้องสุขภาพของผู้ปฏิบัติงาน

- มาตรการป้องกันอัคคีภัย: ควรติดตั้งถังดับเพลิงและอุปกรณ์ดับเพลิงอื่น ๆ รอบๆ อุปกรณ์ และควรมีการตรวจสอบและบำรุงรักษาเป็นประจำเพื่อป้องกันอุบัติเหตุจากไฟไหม้

ความปลอดภัยของเลเซอร์

- อย่ามองที่ลำแสงเลเซอร์โดยตรง: ผู้ปฏิบัติงานไม่ควรมองที่ลำแสงเลเซอร์โดยตรง และควรสวมแว่นตาป้องกันเสมอเพื่อป้องกันความเสียหายต่อดวงตาจากรังสีเลเซอร์ และให้แน่ใจว่าบุคลากรคนอื่นๆ ไม่ได้สัมผัสกับลำแสงเลเซอร์โดยตรง

- ให้ความสนใจกับความเข้ากันได้ของวัสดุ: วัสดุบางชนิดอาจปล่อยก๊าซพิษและเป็นอันตรายในระหว่างกระบวนการตัด ควรใช้มาตรการป้องกันและการอพยพเพื่อหลีกเลี่ยงอันตรายต่อบุคลากร

การบำรุงรักษาฉุกเฉิน

พัฒนาขั้นตอนฉุกเฉิน: จัดตั้งและฝึกอบรมผู้ปฏิบัติงานเกี่ยวกับขั้นตอนฉุกเฉิน รวมถึงมาตรการในการจัดการสถานการณ์ฉุกเฉินต่างๆ เช่น เครื่องจักรทำงานผิดปกติและไฟไหม้ เพื่อให้มั่นใจว่ามีการตอบสนองต่อสถานการณ์ฉุกเฉินต่างๆ อย่างทันท่วงทีและมีประสิทธิภาพ

การเข้าร่วมเครื่อง

- แผนการบำรุงรักษาตามปกติ: จัดทำแผนการบำรุงรักษาตามปกติ รวมถึงการทำความสะอาด การหล่อลื่น การตรวจสอบ และรายการอื่นๆ การเปลี่ยนชิ้นส่วนที่สึกหรอ ฯลฯ เพื่อให้แน่ใจว่าอุปกรณ์อยู่ในสภาพการทำงานที่เหมาะสมที่สุด และลดอุบัติการณ์ของความล้มเหลว

- ให้การฝึกอบรมการบำรุงรักษาและการทำความสะอาดอุปกรณ์แก่ผู้ปฏิบัติงาน: ฝึกอบรมผู้ปฏิบัติงานเกี่ยวกับการบำรุงรักษาและการทำความสะอาดอุปกรณ์ขั้นพื้นฐานเพื่อยืดอายุอุปกรณ์และรับรองความปลอดภัยในการปฏิบัติงาน

ข้อ จำกัด การเข้าถึง

บังคับใช้ข้อจำกัดการเข้าออกอย่างเคร่งครัด และห้ามมิให้ผู้ที่ไม่ใช่พนักงานเข้าไปในพื้นที่ปฏิบัติการ ขณะเดียวกันควรติดป้ายความปลอดภัยในสถานที่ที่เหมาะสมเพื่อเตือนบุคลากรให้ใส่ใจกับพื้นที่อันตรายและขั้นตอนการปฏิบัติงาน

ป้ายความปลอดภัยและการจัดการวัสดุที่ปลอดภัย

- ติดตั้งป้ายความปลอดภัย: ติดตั้งป้ายความปลอดภัยที่ชัดเจนในพื้นที่ปฏิบัติการเพื่อเตือนบุคลากรให้ใส่ใจกับขั้นตอนการปฏิบัติงานและพื้นที่อันตราย

- การจัดการวัสดุที่ปลอดภัย: เมื่อทำการขนถ่ายวัสดุ ผู้ปฏิบัติงานจะต้องตระหนักถึงปัญหาของการขนถ่ายวัสดุอย่างปลอดภัย โดยเฉพาะอย่างยิ่งเมื่อต้องรับมือกับสารพิษและสารพิษ ต้องใช้มาตรการป้องกันที่เหมาะสมเพื่อหลีกเลี่ยงมลพิษและอันตรายต่อบุคลากรและสิ่งแวดล้อม

ระหว่างการทำงานของเครื่องตัดเลเซอร์

เปิดลำดับ

ขั้นแรกให้เปิดสวิตช์ไฟ จากนั้นเริ่มระบบควบคุม และสุดท้ายให้เปิดระบบทำความเย็นและแหล่งอากาศ ใส่ใจเพื่อให้แน่ใจว่าความบริสุทธิ์และความดันของแหล่งก๊าซเป็นไปตามข้อกำหนดของอุปกรณ์

การสอบเทียบ

ก่อนที่จะเริ่มการทำงานของเครื่องตัดด้วยเลเซอร์ จำเป็นต้องปรับเทียบเครื่องตัดด้วยเลเซอร์ก่อน การสอบเทียบประกอบด้วยการปรับโฟกัส มุมหัวตัด และความสูง เพื่อให้มั่นใจในความแม่นยำและประสิทธิผลในการตัด

การปรับเส้นทางแสงระหว่างการทำงานของฮาร์ดแวร์ของเครื่องตัดเลเซอร์

การทำงานของส่วนฮาร์ดแวร์จะเน้นไปที่ส่วนที่เน้นเป็นหลัก งานส่วนนี้มีความสำคัญมาก แม้ว่าทางผู้ผลิตจะปรับความยาวโฟกัสของเครื่องตัดเลเซอร์ก่อนออกจากโรงงาน แต่ก็หลีกเลี่ยงไม่ได้ที่เส้นทางแสงจะไม่ตรงแนวระหว่างการทำงานระยะยาวซึ่งจะส่งผลต่อเอฟเฟกต์การตัดเฉพาะการผสมผสานที่ลงตัวของหลอดเลเซอร์และกรอบสะท้อนแสง (A, B, C) เลนส์โฟกัส และอุปกรณ์ปรับแต่งที่เกี่ยวข้องสามารถให้ผลลัพธ์ที่ดีที่สุดและสร้างผลิตภัณฑ์ที่ดีที่สุดได้ นี่คือชิ้นส่วนหลักที่ใช้ในเครื่องตัดเลเซอร์ ดังนั้นจึงจำเป็นอย่างยิ่งที่จะต้องตรวจสอบเส้นทางแสงและทำการปรับเปลี่ยนเป็นประจำ

มาดูวิธีการปรับเส้นทางแสงของเครื่องตัดเลเซอร์กัน:

- การปรับหลอดไฟดวงแรก: ใช้กระดาษพื้นผิวติดไว้บนรูเป้าหมายการหรี่แสงของตัวสะท้อนแสง A แตะหลอดไฟด้วยตนเอง (โปรดทราบว่าขณะนี้กำลังไฟไม่ควรสูงเกินไป) ปรับฐานตัวสะท้อนแสง A และตัวยึดหลอดเลเซอร์อย่างละเอียด ของโคมแรกเพื่อให้แสงตกกระทบตรงกลางรูเป้าหมายและระวังอย่าบังแสง

- ปรับไฟดวงที่สอง เลื่อนตัวสะท้อนแสง B ไปไว้บนรีโมทคอนโทรล ใช้กระดาษแข็งเพื่อปล่อยแสงจากใกล้ไปไกล และนำทางแสงไปยังเป้าหมายไฟขวาง เนื่องจากไฟสูงอยู่ภายในเป้าหมาย ปลายใกล้จะต้องอยู่ภายในเป้าหมาย แล้วปรับจุดลำแสงใกล้และไกลให้เท่ากัน นั่นคือ ปลายใกล้อยู่ไกลแค่ไหน และปลายไกลอยู่เท่าใด ดังนั้น ว่าตำแหน่งของกากบาทเท่ากันระหว่างจุดลำแสงใกล้และไกลนั่นคือใกล้ (ไกล) แสดงว่าเส้นทางแสงขนานกับรางนำแกน Y

- ปรับหลอดไฟดวงที่สาม (หมายเหตุ: กากบาทแบ่งจุดทางซ้ายและขวาเท่าๆ กัน) เลื่อนตัวสะท้อนแสง C ไปที่รีโมทคอนโทรล นำแสงไปยังเป้าหมายแสง ถ่ายภาพหนึ่งครั้งที่ปลายใกล้และอีกครั้งที่ปลายไกล และปรับตำแหน่ง ตำแหน่งของไม้กางเขนจะเป็นไปตามตำแหน่งเดียวกับไม้กางเขนที่จุดใกล้ ซึ่งหมายความว่าลำแสงจะขนานกับแกน X ณ จุดนี้ เมื่อเส้นทางแสงเข้าหรือออก จำเป็นต้องคลายหรือขัน M1, M2, M3 บนเฟรม B จนกระทั่งถึงครึ่งซ้ายและขวา

- ปรับหลอดไฟดวงที่สี่แล้วติดกระดาษพื้นผิวไว้ที่เต้ารับไฟ โดยทิ้งเครื่องหมายวงกลมไว้บนกระดาษกาวสำหรับรูหลอดไฟ จุดไฟโคมไฟ ดึงกระดาษกาวออก สังเกตตำแหน่งของรูหลอดไฟ และปรับกรอบตามสถานการณ์ M1, M2 และ M3 อยู่บน C จนกว่าจุดจะกลมและเป็นเส้นตรง

กระบวนการทำงานของซอฟต์แวร์ของเครื่องตัดเลเซอร์

ในส่วนของซอฟต์แวร์ของเครื่องตัดเลเซอร์ จำเป็นต้องตั้งค่าพารามิเตอร์ที่แตกต่างกันเนื่องจากวัสดุและขนาดที่ถูกตัดแตกต่างกัน การตั้งค่าพารามิเตอร์เหล่านี้มักต้องใช้บุคลากรมืออาชีพในการตั้งค่า และอาจต้องใช้เวลามากในการสำรวจด้วยตัวเอง ดังนั้นควรบันทึกการตั้งค่าพารามิเตอร์ระหว่างการฝึกอบรมของผู้ผลิต

ทดลองตัด

ก่อนดำเนินการตัดอย่างเป็นทางการ แนะนำให้ทดลองตัดก่อน การทดลองตัดสามารถตรวจสอบสถานะการทำงานของอุปกรณ์ กำหนดพารามิเตอร์การตัด และตรวจสอบผลการตัด

- ยึดวัสดุที่จะตัดไว้บนโต๊ะทำงานของเครื่องตัดเลเซอร์

- ปรับพารามิเตอร์อุปกรณ์ตามวัสดุและความหนาของแผ่นโลหะ

- ลองตัดวัสดุ และหลังจากตัดวัสดุแล้ว ให้ตรวจสอบความตั้งฉาก ความหยาบ และการปรากฏของเสี้ยนและตะกรันบนพื้นผิวการตัด

- วิเคราะห์สถานการณ์การตัดและปรับพารามิเตอร์การตัดให้เหมาะสมจนกว่ากระบวนการตัดตัวอย่างจะเป็นไปตามมาตรฐาน

การตัดอย่างเป็นทางการ

หลังจากทดลองตัดสำเร็จแล้ว ก็สามารถเริ่มการตัดอย่างเป็นทางการได้ ผู้ปฏิบัติงานจำเป็นต้องตั้งค่าพารามิเตอร์ควบคุมที่สอดคล้องกันตามรูปร่างและขนาดการตัดที่ต้องการ เช่น กำลังเลเซอร์ ความเร็วตัด ความดันอากาศ ฯลฯ ในระหว่างการปฏิบัติงาน จะต้องมีเจ้าหน้าที่อยู่ด้วยเพื่อสังเกตสถานการณ์การตัดอย่างระมัดระวัง หากมีเหตุฉุกเฉินที่ต้องการการตอบสนองอย่างรวดเร็ว ให้กดปุ่มหยุดฉุกเฉิน หลังจากตัดแล้ว ให้ตรวจสอบคุณภาพการตัดและความแม่นยำของตัวอย่างแรก

ปิดลำดับ

หลังจากเสร็จสิ้นการตัดแล้ว จะต้องปิดเครื่องตามลำดับการปิดเลเซอร์ก่อน จากนั้นจึงปิดระบบควบคุมและแหล่งจ่ายก๊าซ สุดท้ายให้ปิดสวิตช์ไฟ

เหตุใดการปฏิบัติตามขั้นตอนการปฏิบัติงานมาตรฐานของเครื่องตัดเลเซอร์จึงเป็นเรื่องสำคัญ

การทำงานที่ปลอดภัยของเครื่องตัดเลเซอร์ถือเป็นสิ่งสำคัญสำหรับทั้งผู้ปฏิบัติงานและอุปกรณ์ ต่อไปนี้เป็นประเด็นสำคัญหลายประการ

ความสำคัญต่อผู้ประกอบการ

- ความปลอดภัยส่วนบุคคล: การทำงานของเครื่องตัดเลเซอร์เกี่ยวข้องกับลำแสงเลเซอร์พลังงานสูงและระบบกลไกที่ซับซ้อน หากใช้งานไม่ถูกต้อง ผู้ปฏิบัติงานอาจได้รับบาดเจ็บจากลำแสงเลเซอร์โดยตรง ความร้อนที่กระเด็นใส่ และการบาดเจ็บอื่นๆ

- การคุ้มครองอาชีวอนามัย: การได้รับรังสีเลเซอร์และก๊าซที่เป็นอันตรายในระยะยาวอาจส่งผลต่อสุขภาพของผู้ปฏิบัติงาน เช่น การบาดเจ็บที่ดวงตา โรคระบบทางเดินหายใจ เป็นต้น ดังนั้น การปฏิบัติงานที่ปลอดภัยจึงสามารถปกป้องอาชีวอนามัยของผู้ปฏิบัติงานได้

- ลดอุบัติเหตุ: การใช้ขั้นตอนและมาตรการปฏิบัติงานด้านความปลอดภัยสามารถลดอุบัติการณ์ของอุบัติเหตุและลดการบาดเจ็บล้มตายในการทำงานได้อย่างมีประสิทธิภาพ

- การปรับปรุงประสิทธิภาพการทำงาน: ขั้นตอนการปฏิบัติงานและการฝึกอบรมด้านความปลอดภัยที่เหมาะสมสามารถช่วยให้ผู้ปฏิบัติงานมีทักษะในการใช้อุปกรณ์ได้ดีขึ้น ปรับปรุงประสิทธิภาพการทำงาน และคุณภาพการผลิต

ความสำคัญของอุปกรณ์

- การยืดอายุการใช้งานของอุปกรณ์: การทำงานที่ปลอดภัยสามารถหลีกเลี่ยงความเสียหายของอุปกรณ์และการทำงานผิดพลาดที่เกิดจากข้อผิดพลาดในการปฏิบัติงาน และยืดอายุการใช้งานของเครื่องตัดเลเซอร์

- การปกป้องความสมบูรณ์ของอุปกรณ์: ขั้นตอนและมาตรการปฏิบัติงานที่ปลอดภัยสามารถลดความเสียหายจากอุบัติเหตุและการสึกหรอของอุปกรณ์ ปกป้องความสมบูรณ์และเสถียรภาพของอุปกรณ์

- ประหยัดค่าบำรุงรักษา: การดำเนินงานที่ปลอดภัยสามารถลดต้นทุนการซ่อมแซมและเปลี่ยนที่เกิดจากข้อผิดพลาดในการดำเนินงาน และลดต้นทุนการผลิตของบริษัท

- การรักษาความต่อเนื่องในการผลิต: การทำงานที่ปลอดภัยสามารถหลีกเลี่ยงการหยุดชะงักของการผลิตที่เกิดจากความล้มเหลวของอุปกรณ์หรืออุบัติเหตุ เพื่อให้มั่นใจถึงความต่อเนื่องและเสถียรภาพในการผลิต

สรุป

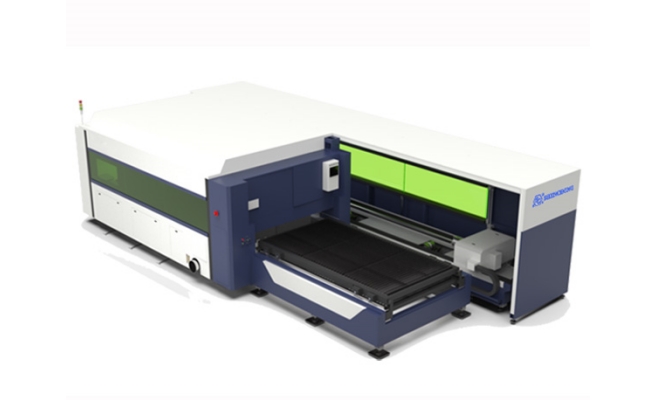

โดยสรุป การทำงานของเครื่องตัดเลเซอร์มีความสำคัญอย่างยิ่งในการรับรองความปลอดภัยและสุขภาพของผู้ปฏิบัติงาน การยืดอายุอุปกรณ์ การลดต้นทุนการผลิต และการรักษาความต่อเนื่องในการผลิต ดังนั้นองค์กรและผู้ปฏิบัติงานควรให้ความสำคัญอย่างยิ่งต่อการดำเนินงานที่ปลอดภัยและปฏิบัติตามกฎระเบียบและมาตรการด้านความปลอดภัยอย่างเคร่งครัด เอส ซี แมชชีนเนอรี่ เป็นผู้ผลิตเครื่องตัดเลเซอร์มืออาชีพ ยินดีที่จะติดต่อกับเราเพื่อขอรายละเอียดเครื่องจักรเพิ่มเติม