สารบัญ

บทนำคุณภาพการตัดด้วยเลเซอร์

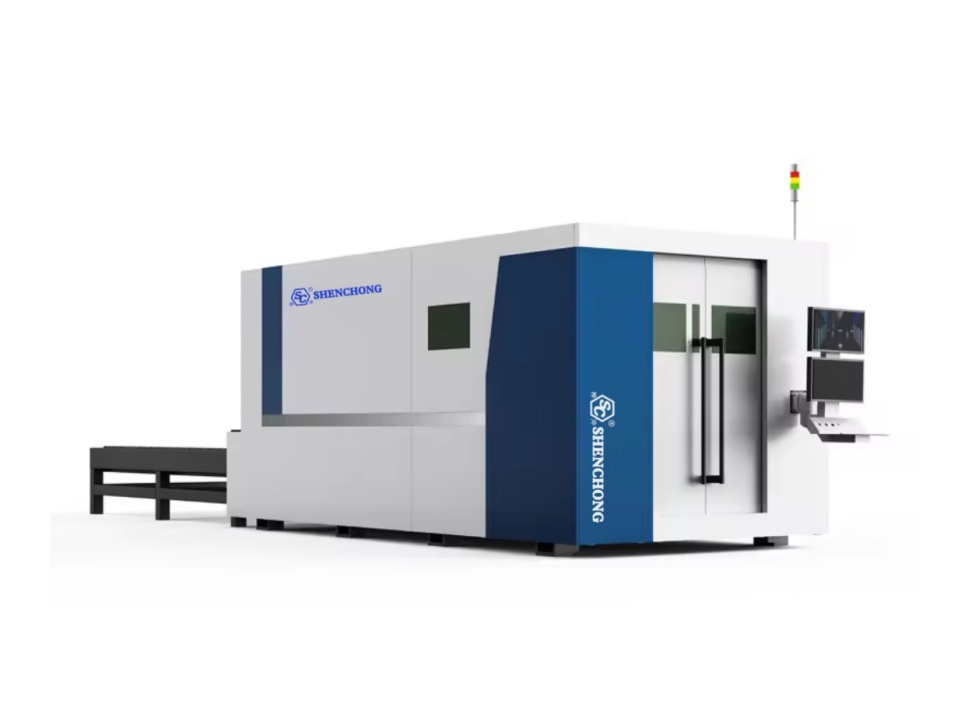

การตัดด้วยเลเซอร์เป็นกระบวนการที่แม่นยำและมีประสิทธิภาพซึ่งใช้กันอย่างแพร่หลายในอุตสาหกรรมต่างๆ ตั้งแต่ยานยนต์ ไปจนถึงอวกาศ อิเล็กทรอนิกส์ และการผลิต เทคนิคนี้ช่วยให้สามารถตัดวัสดุต่างๆ เช่น โลหะ พลาสติก และเซรามิกได้อย่างแม่นยำโดยใช้ลำแสงเลเซอร์ที่มีโฟกัสสูง แม้จะมีข้อดีหลายประการ แต่คุณภาพของผลิตภัณฑ์ที่ตัดด้วยเลเซอร์อาจแตกต่างกันไปขึ้นอยู่กับปัจจัยหลายประการ บทความนี้จะอธิบายปัจจัยสำคัญที่ส่งผลต่อคุณภาพการตัดด้วยเลเซอร์ โดยครอบคลุมถึงคุณสมบัติของวัสดุ การตั้งค่าเครื่องจักร ประเภทของเลเซอร์ และสภาวะภายนอก

มาตรวัดคุณภาพที่ล้ำสมัย

ในการประเมินคุณภาพการตัดด้วยเลเซอร์ มักใช้เกณฑ์วัดหลายประการดังนี้:

- ความกว้างของรอยตัด:ความกว้างของการตัดควรจะแคบและสม่ำเสมอ

- กากขยาก:วัสดุหลอมเหลวส่วนเกินที่เกาะติดอยู่ตามขอบของรอยตัด ซึ่งควรจะลดให้เหลือน้อยที่สุด

- ความหยาบ:พื้นผิวของขอบตัดที่ต้องการขอบที่เรียบเนียนยิ่งขึ้น

- เขตที่ได้รับผลกระทบจากความร้อน (HAZ):บริเวณรอบ ๆ รอยตัดที่ได้รับความเครียดจากความร้อน ซึ่งควรมีขนาดเล็กที่สุดเท่าที่จะเป็นไปได้

- ความเหลี่ยมของขอบ:ความตั้งฉากของขอบตัดเทียบกับพื้นผิวของวัสดุ

คุณสมบัติของวัสดุ

ประเภทวัสดุ

ประเภทของวัสดุที่ถูกตัดมีบทบาทสำคัญในการกำหนดคุณภาพการตัดด้วยเลเซอร์ วัสดุต่างชนิดกันจะตอบสนองต่อลำแสงเลเซอร์ต่างกันเนื่องจากคุณสมบัติทางกายภาพและเคมี โลหะ เช่น เหล็ก อลูมิเนียม และทองแดง รวมถึงวัสดุที่ไม่ใช่โลหะ เช่น พลาสติก เซรามิก และวัสดุผสม จะมีการดูดซับและสะท้อนแสงในระดับที่แตกต่างกัน

โลหะ:วัสดุเช่นเหล็กอ่อนเหมาะอย่างยิ่งสำหรับการตัดด้วยเลเซอร์เนื่องจากวัสดุเหล่านี้ดูดซับพลังงานเลเซอร์ได้อย่างมีประสิทธิภาพและหลอมละลายที่อุณหภูมิต่ำกว่า ในทางกลับกัน วัสดุที่มีการสะท้อนแสงสูง เช่น ทองแดงและอลูมิเนียม ต้องใช้เลเซอร์เฉพาะทาง เช่น เลเซอร์ไฟเบอร์ เพื่อให้สามารถตัดได้อย่างเรียบเนียน

อโลหะ:วัสดุเช่น ไม้ อะคริลิก และพลาสติกสามารถตัดด้วยเลเซอร์ได้เช่นกัน แต่ปฏิกิริยาของวัสดุเหล่านี้ต่อความร้อนอาจทำให้เกิดการไหม้ ไหม้เกรียม หรือละลายได้ ขึ้นอยู่กับพลังงานที่ใช้ ลักษณะการดูดซับและจุดหลอมเหลวของวัสดุเหล่านี้จะกำหนดการตั้งค่าเลเซอร์ที่จำเป็นสำหรับคุณภาพการตัดด้วยเลเซอร์ที่เหมาะสมที่สุด

ความหนาของวัสดุ

ความหนาของวัสดุเป็นปัจจัยที่สำคัญที่สุดประการหนึ่งในการตัดด้วยเลเซอร์ วัสดุที่มีความหนาจะต้องใช้พลังงานในระดับที่สูงกว่าในการเจาะทะลุ ส่งผลให้ความเร็วในการตัดช้าลง ในทางกลับกัน วัสดุที่บางจะตัดได้เร็วแต่ก็อาจไหม้หรือละลายได้หากใช้พลังงานมากเกินไป

- วัสดุบาง (<1มม.):ต้องการพลังงานต่ำและความเร็วที่สูงกว่าเพื่อหลีกเลี่ยงความร้อนสะสมมากเกินไปซึ่งอาจทำให้เกิดการบิดเบี้ยวหรือความเสียหายจากความร้อน

- วัสดุหนา(>10มม.):ต้องการกำลังเลเซอร์สูงและความเร็วที่ช้ากว่าเพื่อให้แน่ใจว่าสามารถเจาะทะลุได้สมบูรณ์และขอบตัดสะอาด แต่มีแนวโน้มที่จะมีตะกรัน (ตะกรันแข็งตัว) และความหยาบที่ขอบตัดเพิ่มขึ้นหากไม่ได้รับการปรับให้เหมาะสม

คุณภาพพื้นผิววัสดุ

พื้นผิวที่เรียบของวัสดุส่งผลต่อการโต้ตอบกับลำแสงเลเซอร์ พื้นผิวที่สะอาดและเรียบลื่นมีแนวโน้มที่จะสะท้อนลำแสงเลเซอร์อย่างสม่ำเสมอ ส่งผลให้การตัดมีความสม่ำเสมอ วัสดุที่มีความไม่สม่ำเสมอ เช่น สนิม ออกซิเดชัน หรือสารเคลือบ อาจทำให้ลำแสงเลเซอร์กระจัดกระจาย ส่งผลให้ดูดซับพลังงานได้ไม่สม่ำเสมอและคุณภาพการตัดไม่ดี

- พื้นผิวที่สะอาด:ปรับปรุงการดูดซับลำแสงและทำให้การตัดราบรื่นและสะอาดยิ่งขึ้น

- พื้นผิวที่มีการปนเปื้อน:ออกไซด์ น้ำมัน หรือสารเคลือบอาจส่งผลกระทบต่อประสิทธิภาพของเลเซอร์ ส่งผลให้มีขอบไม่สม่ำเสมอหรือมีตะกรันสะสมมากขึ้น

การสะท้อนแสงของวัสดุ

วัสดุสะท้อนแสง เช่น อะลูมิเนียม ทองเหลือง และทองแดง ถือเป็นปัญหาในการตัดด้วยเลเซอร์ เนื่องจากวัสดุเหล่านี้สะท้อนพลังงานเลเซอร์จำนวนมากออกไปจากพื้นผิวการตัด ทำให้ประสิทธิภาพลดลงและส่งผลให้การตัดมีคุณภาพต่ำ เลเซอร์พิเศษ เช่น เลเซอร์ไฟเบอร์ที่มีความยาวคลื่นสั้นกว่า มีประสิทธิภาพมากกว่าในการตัดวัสดุสะท้อนแสง

- การสะท้อนแสงสูง: ต้องใช้อุปกรณ์เฉพาะหรือการเคลือบเพื่อปรับปรุงการดูดซับเลเซอร์

- การสะท้อนแสงต่ำ:ปรับปรุงการดูดซับพลังงาน ส่งผลให้ตัดได้สะอาดและรวดเร็วยิ่งขึ้น

พารามิเตอร์เลเซอร์

พลังเลเซอร์

กำลังเลเซอร์ของ เครื่องตัดเลเซอร์ ส่งผลโดยตรงต่อกระบวนการตัดโดยกำหนดปริมาณพลังงานที่ใช้ได้ในการหลอมหรือทำให้วัสดุระเหย พลังงานที่สูงขึ้นทำให้ตัดได้เร็วและลึกขึ้น แต่พลังงานที่มากเกินไปอาจทำให้เกิดโซนที่ได้รับผลกระทบจากความร้อน (HAZ) มากเกินไป ส่งผลให้วัสดุไหม้ หลอมละลาย หรือเสียรูป

- การตั้งค่าพลังงานต่ำ:เหมาะที่สุดสำหรับวัสดุบางหรือบอบบางซึ่งความแม่นยำเป็นสิ่งสำคัญ และความร้อนที่มากเกินไปอาจทำให้เกิดความเสียหายได้

- การตั้งค่าพลังงานสูง:จำเป็นสำหรับการตัดวัสดุที่มีความหนาหรือวัสดุที่ต้องใช้พลังงานสูงเพื่อการตัดอย่างมีประสิทธิภาพ เช่น โลหะ

ตำแหน่งโฟกัส

จุดโฟกัสของลำแสงเลเซอร์จะต้องจัดตำแหน่งให้ตรงกับพื้นผิววัสดุอย่างแม่นยำเพื่อให้มั่นใจว่าจะตัดได้อย่างแม่นยำ หากจุดโฟกัสสูงหรือต่ำเกินไป อาจทำให้สูญเสียประสิทธิภาพด้านพลังงานและทำให้เกิดเสี้ยน ขอบที่หยาบ หรือการตัดที่ไม่สมบูรณ์

- โฟกัสที่เหมาะสมที่สุด:สร้างร่องตัดแคบ (ความกว้างของการตัด) และขอบเรียบ

- โฟกัสไม่ตรงแนว:ทำให้เกิดความไม่เรียบ ความกว้างของร่องตัดเพิ่มขึ้น และพื้นผิวที่เสร็จไม่เรียบร้อย

คุณภาพลำแสง (โหมด)

คุณภาพของลำแสงซึ่งกำหนดโดยโหมดของเลเซอร์เป็นอีกปัจจัยสำคัญที่ส่งผลต่อประสิทธิภาพการตัด โหมดของเลเซอร์หมายถึงการกระจายพลังงานเลเซอร์ภายในลำแสง

- เลเซอร์โหมดเดี่ยว:ผลิตลำแสงที่มีความเข้มข้นสูงและคุณภาพสูง ส่งผลให้ตัดได้สะอาดขึ้นและมีความแม่นยำสูงขึ้น โดยเฉพาะกับวัสดุบาง

- เลเซอร์หลายโหมด:มีการกระจายพลังงานที่กระจายมากขึ้น ซึ่งอาจเป็นประโยชน์สำหรับการตัดวัสดุที่หนากว่า แต่ก็อาจทำให้มีขอบที่หยาบกว่าได้

ความเร็วในการตัด

ความเร็วในการตัดสัมพันธ์โดยตรงกับกำลังของเลเซอร์และประเภทของวัสดุ ความเร็วที่ช้าลงทำให้เลเซอร์มีเวลามากขึ้นในการเจาะวัสดุ แต่ก็อาจเพิ่มความเสี่ยงของการสะสมความร้อน ส่งผลให้รอยตัดกว้างขึ้นและอาจเกิดการโก่งงอได้

- ความเร็วที่เหมาะสมที่สุด:ความสมดุลระหว่างความเร็วที่เพียงพอที่จะหลีกเลี่ยงการสะสมความร้อนที่มากเกินไปและความเร็วที่ช้าเพียงพอที่จะให้แน่ใจว่าการตัดจะสะอาด

- เร็วเกินไป:อาจส่งผลให้เกิดการตัดที่ไม่สมบูรณ์ ขอบหยัก และมีตะกรันเพิ่มขึ้น

- ช้าเกินไป:อาจทำให้เกิดความร้อนมากเกินไป ส่งผลให้เกิดการละลาย บิดเบี้ยว หรือไหม้

พารามิเตอร์แก๊สช่วยเหลือ

ก๊าซช่วย เช่น ออกซิเจน ไนโตรเจน หรืออากาศอัด โดยทั่วไปจะใช้เพื่อเป่าวัสดุที่หลอมละลายออกไปและปรับปรุงกระบวนการตัด

ประเภทแก๊ส

ประเภทของแก๊สช่วยที่ใช้สามารถส่งผลต่อคุณภาพการตัดได้อย่างมาก:

- ออกซิเจน (O₂):เพิ่มพลังงานของกระบวนการตัดด้วยการทำหน้าที่เป็นตัวเร่งปฏิกิริยาในการออกซิเดชันของโลหะ ส่งผลให้ความเร็วในการตัดเร็วขึ้นและขอบตัดหยาบและออกซิไดซ์มากขึ้น

- ไนโตรเจน (N₂):ก๊าซเฉื่อยที่ป้องกันการเกิดออกซิเดชัน ทำให้ตัดได้สะอาดขึ้นและเกิดรอยเปื้อนน้อยที่สุด โดยเฉพาะในสเตนเลสและอลูมิเนียม นอกจากนี้ยังทำให้ขอบเรียบเนียนกว่าเมื่อเทียบกับออกซิเจนอีกด้วย

- อากาศอัด:ทางเลือกที่คุ้มต้นทุนซึ่งสามารถใช้ตัดวัสดุที่บางกว่าได้แต่คุณภาพการตัดอาจลดลงเมื่อเทียบกับไนโตรเจนหรือออกซิเจน

แรงดันแก๊ส

แรงดันของแก๊สช่วยยังส่งผลต่อคุณภาพของการตัดอีกด้วย แรงดันแก๊สที่สูงขึ้นสามารถขจัดวัสดุที่หลอมละลายได้อย่างมีประสิทธิภาพมากขึ้นและป้องกันการสะสมของตะกรัน แต่แรงดันที่มากเกินไปอาจทำให้เกิดการปั่นป่วน ส่งผลให้ขอบไม่เรียบหรือวัสดุระเบิดมากเกินไป

- แรงดันสูง:จำเป็นสำหรับวัสดุที่มีความหนาเพื่อเป่าสารที่หลอมละลายออกไปและป้องกันการเกิดตะกรัน

- แรงดันต่ำ:เหมาะสำหรับวัสดุบางซึ่งแรงที่มากเกินไปอาจทำให้การตัดผิดรูปได้

สภาวะภายนอก

ความเสถียรของเครื่องจักรและการสอบเทียบ

การปรับเทียบและความเสถียรของเครื่องตัดเลเซอร์ไฟเบอร์อย่างเหมาะสมถือเป็นสิ่งสำคัญสำหรับการรักษาคุณภาพการตัดด้วยเลเซอร์ให้สม่ำเสมอ ปัจจัยต่างๆ เช่น การจัดแนวเลเซอร์ ความสะอาดของกระจก และสภาพของหัวตัด ล้วนส่งผลกระทบต่อผลลัพธ์ได้ การบำรุงรักษาเป็นประจำถือเป็นสิ่งสำคัญเพื่อให้แน่ใจว่าเครื่องจักรทำงานได้อย่างมีประสิทธิภาพสูงสุด

- เครื่องจักรได้รับการปรับเทียบมาอย่างดี:นำไปสู่การตัดที่สม่ำเสมอและมีคุณภาพสูงโดยแทบไม่ต้องมีการประมวลผลหลังการประมวลผลเลย

- เครื่องจักรได้รับการดูแลรักษาไม่ดี:ส่งผลให้เกิดการจัดตำแหน่งลำแสงที่ไม่ถูกต้อง ขอบตัดที่ไม่สม่ำเสมอ และประสิทธิภาพที่ไม่สม่ำเสมอ

การออกแบบเตียงตัด

การออกแบบแท่นตัดส่งผลต่อการกระจายความร้อนระหว่างกระบวนการตัด แท่นตัดที่ออกแบบมาอย่างดีจะช่วยลดแสงสะท้อนกลับของความร้อนเข้าไปในวัสดุ ป้องกันการสะสมความร้อนและการบิดงอที่อาจเกิดขึ้นได้

- เตียงตัดระบายอากาศ: ลดการสะท้อนกลับและทำให้คุณภาพการตัดดีขึ้น

- เตียงตัดทึบ:อาจเพิ่มการสะท้อนความร้อน ส่งผลให้วัสดุบิดเบี้ยวหรือเสียหายได้

ซอฟต์แวร์และระบบควบคุม

การเขียนโปรแกรม CNC

การเขียนโปรแกรมควบคุมเชิงตัวเลขด้วยคอมพิวเตอร์ (CNC) ส่งผลโดยตรงต่อเส้นทางการตัด ความเร็ว และความแม่นยำโดยรวม โปรแกรม CNC ที่ปรับให้เหมาะสมไม่ดีอาจส่งผลให้การตัดไม่มีประสิทธิภาพ ส่งผลให้ขอบมีคุณภาพต่ำ เกิดความร้อนสะสมมากเกินไป หรือเกิดการสูญเสียวัสดุ

- การเขียนโปรแกรม CNC ที่แม่นยำ:ผลลัพธ์คือเส้นทางการตัดที่เหมาะสมที่สุดและการตัดคุณภาพสูงพร้อมการสูญเสียวัสดุที่น้อยที่สุด

- การเขียนโปรแกรมที่ไม่มีประสิทธิภาพ:อาจทำให้คุณภาพการตัดไม่สม่ำเสมอ โดยเฉพาะเมื่อต้องจัดการกับรูปร่างที่ซับซ้อนหรือวัสดุหนา

ระบบการตรวจสอบแบบเรียลไทม์

เครื่องตัดเลเซอร์ขั้นสูงมาพร้อมระบบตรวจสอบแบบเรียลไทม์ที่ปรับพารามิเตอร์ต่างๆ เช่น กำลังเลเซอร์ โฟกัส และแรงดันแก๊สในขณะทำงาน เพื่อรักษาสภาวะการตัดที่เหมาะสมที่สุด

- พร้อมระบบตรวจสอบ:เครื่องจักรสามารถปรับอัตโนมัติเพื่อให้แน่ใจว่าคุณภาพการตัดสม่ำเสมอ แม้ว่าสภาพแวดล้อมหรือสภาพวัสดุจะเปลี่ยนแปลงไปก็ตาม

- โดยไม่มีระบบตรวจสอบ:จำเป็นต้องมีการแทรกแซงด้วยตนเอง ซึ่งอาจไม่แม่นยำหรือไม่ตอบสนองเท่าใดนัก ซึ่งอาจนำไปสู่ปัญหาด้านคุณภาพได้

อุณหภูมิและความชื้นโดยรอบ

สภาพแวดล้อม เช่น อุณหภูมิและความชื้น อาจส่งผลต่อประสิทธิภาพการตัดด้วยเลเซอร์ อุณหภูมิที่สูงอาจส่งผลต่อระบบระบายความร้อนของเลเซอร์ ในขณะที่ความชื้นที่สูงอาจรบกวนก๊าซช่วยหรือทำให้เกิดการควบแน่นบนกระจกและเลนส์ ซึ่งส่งผลต่อคุณภาพของลำแสงเลเซอร์

- สภาพแวดล้อมที่ควบคุม:รับประกันผลการตัดที่สม่ำเสมอและป้องกันความผันผวนของคุณภาพการตัด

- สภาพแวดล้อมที่ไร้การควบคุม:อาจทำให้เกิดความร้อนสูงเกินไปหรือการควบแน่น ส่งผลให้ประสิทธิภาพและความแม่นยำของกระบวนการตัดด้วยเลเซอร์ลดลง

บทสรุป

การตัดด้วยเลเซอร์เป็นกระบวนการที่ซับซ้อน และคุณภาพของการตัดด้วยเลเซอร์จะได้รับอิทธิพลจากปัจจัยหลายประการ เช่น คุณสมบัติของวัสดุ พารามิเตอร์ของเลเซอร์ การใช้ก๊าซช่วย เสถียรภาพของเครื่องจักร และสภาวะภายนอก