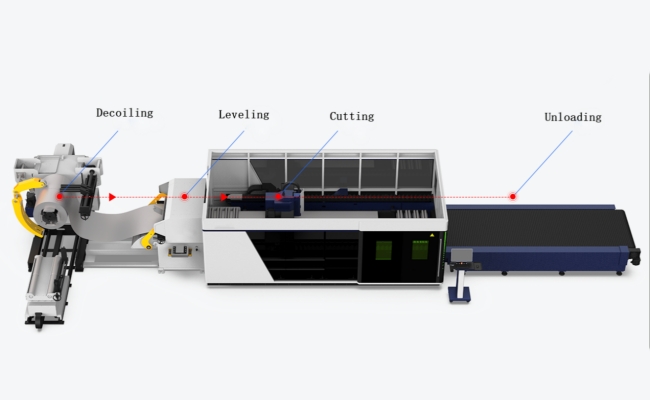

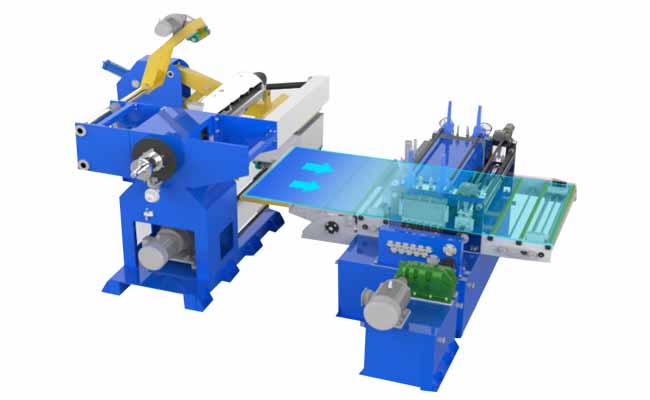

В современном промышленном производстве для облегчения транспортировки и хранения доски заготавливают в рулоны. Во время производства и обработки рулонный материал разматывается и выравнивается, образуя листовой металл, который затем импортируется в оборудование для лазерной резки для резки. Производственная линия для лазерной резки рулонов, также известная как станок для лазерной резки рулонов, в основном состоит из системы программирования CAD/CAM, автоматической системы размотки и выравнивания, сервоавтоматической системы подачи и системы лазерной резки. Он может работать по плану, значительно повышая эффективность производства, снижая рабочую нагрузку, снижая производственные затраты и занимая меньше земли. Он обладает характеристиками высокой эффективности, высокой точности, низкой стоимости и простоты эксплуатации.

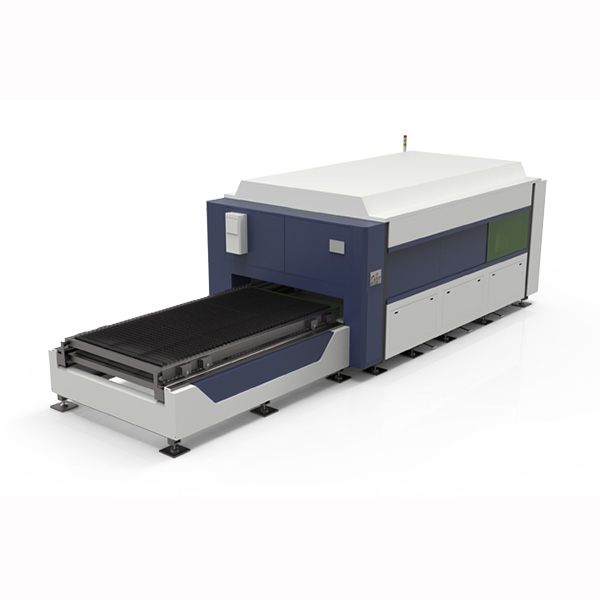

Серия ФК СК ШЕНЧОНГ Линия по производству заготовок — это высокотехнологичная машина для лазерной резки рулонов, которая решает проблему разматывания, резки и укладки рулонов металла на поддоны. Он разработан с полной автоматизацией процессов, включая размотку, выравнивание, резку, резку и укладку на поддоны, что обеспечивает полную автоматизацию процесса. Он может непрерывно резать и производить, экономя время, материалы и рабочую силу.

Полностью автоматический станок для лазерной резки рулонной стали с размоткой и правкой ломает традиционный метод обработки и может одновременно выполнять четыре функции выравнивания, подачи, резки и разгрузки сырья.

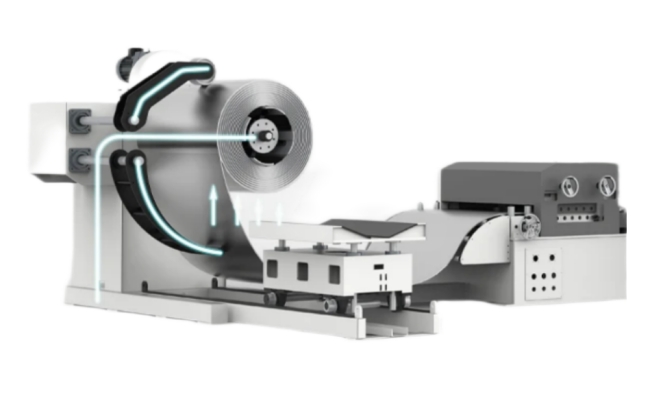

Инновационная конструкция уникального гидравлического разматывателя позволяет весу рулона достигать 8, 10 или 15 тонн за одну подачу, преодолевая ограничения по тоннажу традиционного подающего оборудования. После разматывания рулона его выравнивают с помощью четырехвалковой правильной машины с 9 валками/четверной правильной машины с 11 валками, чтобы полностью снять напряжение с листа, сделать его более гладким и обеспечить лучшее качество резки. Инновационные исследования и разработки головок для лазерной резки с высокой эффективностью резки и широким диапазоном обработки, способные выполнять серийную обработку различных типов рулонов, таких как рулоны из углеродистой стали, оцинкованные рулоны и рулоны из нержавеющей стали.

|

Модель |

SC1502FC |

SC1503FC |

|

|

Применимые стандартные рулоны и толщина обработки |

Катушка из углеродистой стали |

0,5-2 мм |

0,5-3 мм |

|

Оцинкованная катушка |

0,5-2 мм |

0,5-3 мм |

|

|

Катушка из нержавеющей стали |

0,5-1,5 мм |

0,5-3 мм |

|

|

Горячекатаные стальные рулоны |

/ |

/ |

|

|

Мощность лазера |

1000 Вт-6000 Вт |

||

|

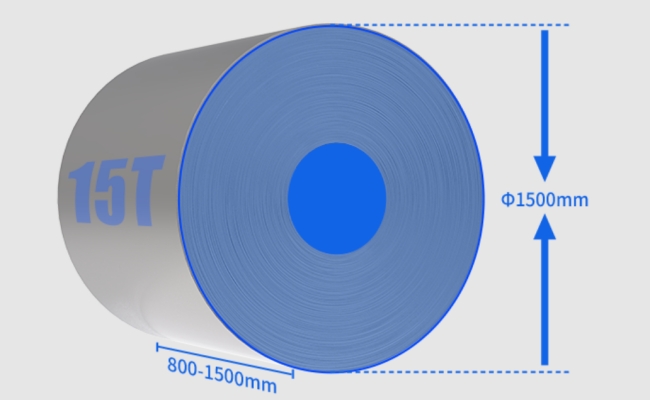

Ширина обработки |

800-1500 мм |

||

|

Вес обработки |

8Т/10Т/15Т |

||

Стеллаж для тяжелых материалов, консольная конструкция, отжиг под напряжением, высокая несущая способность стеллажа, стабильная работа, управление преобразованием частоты, стабильная выгрузка материала, гидравлическое расширение, гибкая эксплуатация

Эффективность одиночной подачи удваивается, а вес рулонного материала за одну подачу может достигать 8 т/10 т/15 т, преодолевая предел тоннажа традиционного подающего оборудования в прошлом.

Дополнительная система разгрузки портального типа/система разгрузки роботизированного типа

Реализуйте автоматическую сортировку.

Линия по производству станков для лазерной резки с автоматической подачей рулонов SC SHENCHONG обеспечивает круглосуточную непрерывную непрерывную резку, резку и подачу, резку во время движения. Оборудование для транспортировки рулонов непрерывно транспортирует материалы с синхронной подачей и выгрузкой. Его превосходная производительность непрерывной транспортировки и бесшовное соединение с силовой резкой значительно экономят время и эффективно интерпретируют первую производительность для пользователей.

Отказ от традиционного метода резки материала для пресс-форм, устранение их дорогостоящих производственных затрат и недостатков долговременного хранения, замена пресс-машин и форм для резки материала для достижения автоматической резки материала на металлические полосы с низкими эксплуатационными затратами и высокой эффективностью производства, максимальное использование материалов, сокращение производственных циклов и сокращение инвестиций в режущее оборудование и затраты на использование пресс-форм.

Изменение традиционного режима работы сборочной линии летучих ножниц с использованием станки для лазерной резки для резки, значительно повышая точность резки, гибкое производство, лазерную резку, одноразовую формовку, без необходимости последующей обработки, высокое качество режущей поверхности, отсутствие заусенцев и мелких трещин.

Благодаря использованию передового программного обеспечения и системы управления для оптимизации компоновки достигается автоматическая раскладка материала и стандартная резка кромок, что экономит время резки, снижает частоту перфорации, уменьшает образование отходов и обеспечивает максимальное использование материала.

Можете ли вы сообщить нам толщину и длину вашей пластины? Наши продавцы порекомендуют вам модель машины.