Предыстория лифтовой отрасли

В связи с быстрым развитием таких отраслей, как недвижимость и городское общественное строительство, лифтовая отрасль быстро растет с каждым годом.

Лифт в основном состоит из дверных панелей, стеновых панелей, комплектов из трех частей (передняя стена, контрольная стена, дверная световая балка), верхней декоративной поверхности потолка и других компонентов. Материал обычно представляет собой пластину из нержавеющей стали толщиной 1,0-2,0 мм или холоднокатаную пластину из углеродистой стали. Маршрут обработки обычно заключается в резке ножницами, а затем штамповке или штамповке непосредственно станок для лазерной резкии, наконец, гибка, формовка и сварка.

Болевые точки:

Болевая точка 1

В лифтовой отрасли имеется множество листов из нержавеющей стали и пленочных материалов, к которым предъявляются высокие требования к гладкости поперечного сечения после резки.

Болевая точка 2

В процессе гибки элеватора основная проблема гибки заключается в том, что размер формовки не соответствует чертежу.

Болевая точка 3

Лифтовая отрасль относится к типичной дискретной обрабатывающей промышленности. При обработке дверных полотен лифтов без оборудования из листового металла не обойтись, но существует множество видов продукции и большие партии. Как правило, для производства дверных полотен используется режим конвейерной обработки, который объединяет несколько рабочих станций, включая штамповку, гибку, сварку и т. д. В ходе производственного процесса происходит обработка сырья панелей, обработка полуфабрикатов, упаковка и т. д. много места, а ручная работа на производственной линии по-прежнему представляет опасность для безопасности и утомляет обработку. Производство переключаемых типов дверных панелей неудобно и неэффективно.

Решение для лифтовой отрасли:

Решение для болевой точки 1

В прошлом целые машиностроительные заводы в основном использовали многостанционные штамповочные станки для обработки листового металла. Позже, с появлением станков для лазерной резки, в лифтовой промышленности стали использоваться станки для лазерной резки CO2. Однако CO2-лазер потребляет большое количество электроэнергии, газа и имеет сложный внешний оптический путь, поэтому станки для резки волоконным лазером имеют значительные преимущества, такие как чрезвычайно высокая скорость, сверхнизкие эксплуатационные расходы, способность резать материалы с высокой отражающей способностью, такие как медь. и алюминия, а также отсутствие внешнего оптического пути, что делает их сегодня идеальным выбором для крупных лифтовых предприятий.

По сравнению с традиционными штамповочными станками с ЧПУ лазерная резка имеет такие преимущества, как высокая гладкость поверхности, отсутствие кромок инструмента и отсутствие потерь в форме. Станок для лазерной резки с волоконным лазером также может резать более тонкие и меньшие острые углы, эффективно предотвращая пластическую деформацию заготовки в процессе штамповки и повышая конкурентоспособность продукта. Станки для резки волоконным лазером также обладают уникальными преимуществами в скорости при резке листов толщиной менее 6 мм. Например, резка нержавеющей стали толщиной 1 мм может достигать линейной скорости 70 м/мин, что эффективно повышает производственную мощность предприятия.

Решение болевой точки 2

Основными причинами несоответствия формообразующего размера заготовки чертежу являются ошибка размера резки, неточное позиционирование гибки и совокупная погрешность многократной гибки.

В этом случае наиболее важным решением является выбор высококачественного станка для лазерной резки с волоконным лазером и высокоточного листогибочного тормоза с ЧПУ.

Станки волоконной лазерной резки SC позволяют резать не только тонкие металлические материалы, пленочные материалы, зеркальные материалы и т. д., но и различные сложные компоненты. Скорость резки чрезвычайно высока, что повышает эффективность обработки. Кроме того, бесконтактные методы обработки волоконным лазером позволяют избежать деформации в процессе резки. По сравнению с традиционными штамповочными станками, станки для лазерной резки с волоконным лазером уменьшают заусенцы на секциях, уменьшают ошибки точности резки, улучшают качество лифта, повышают качество продукции и повышают основную конкурентоспособность предприятий.

Листогибочные прессы SC имеют WEK Листогибочный станок с ЧПУ с точностью повторения положения ± 0,015 мм и точностью произвольного положения ± 0,025 мм, что может значительно улучшить результаты гибки.

Решение для болевой точки 3

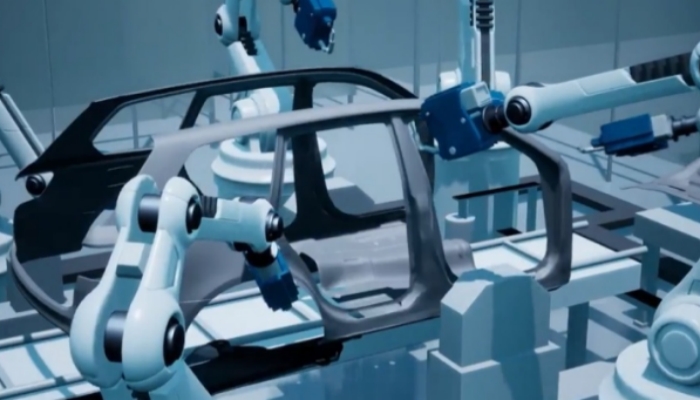

Гибкая производственная линия для обработки дверных панелей лифта: включая автоматическое хранение материалов, лазерную резку, автоматическую штамповку, роботизированную гибку, переворачивание, покрытие усиливающих ребер, нагрев, лазерную сварку, ручную сборку, упаковку и штабелирование.

Используя гибкая автоматическая производственная линия лифта Это позволит реализовать интеллектуальное производство, улучшить использование оборудования и повысить качество продукции.

Преимущества:

- Использование концепции интеллектуального производства и гибких обрабатывающих агрегатов или производственных линий для минимизации ручного труда во время производственного процесса.

- Использование программного обеспечения для управления производством листового металла для обеспечения прослеживаемости данных в процессе обработки, мониторинга и управления оборудованием, обеспечения бесперебойной и непрерывной работы и минимизации рисков безопасности, связанных с ручным управлением.