Введение

Оглавление

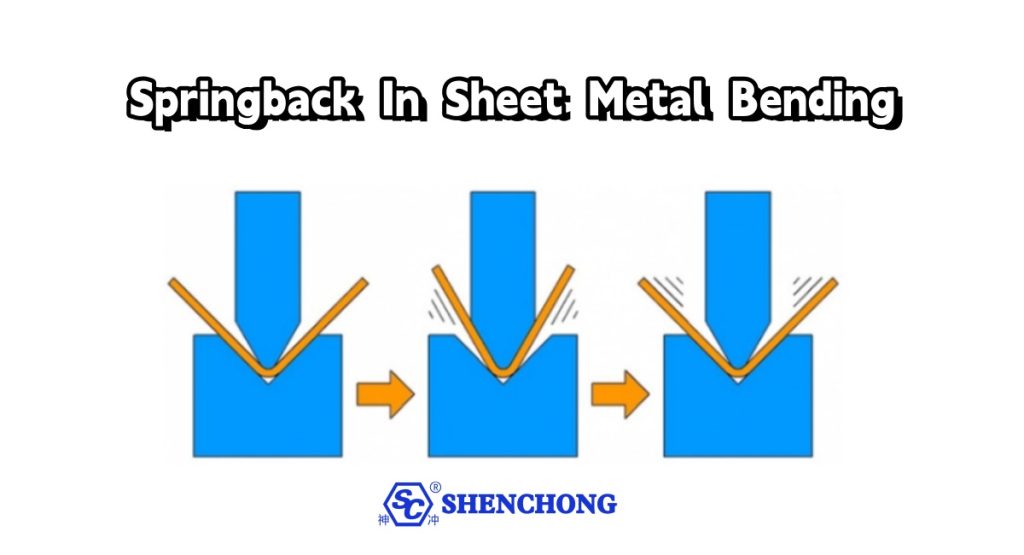

Гибка листового металла — это критически важный производственный процесс, используемый для придания металлическим пластинам нужного угла и формы. Он играет важную роль в таких отраслях, как автомобилестроение, аэрокосмическая промышленность, строительство и электроника. Но почему гибка листовых металлических пластин часто не сохраняет свою форму? Ответ кроется в явлении, называемом пружинением. Одной из основных проблем, возникающих в процессе гибки, является пружинение. Это происходит, когда металл частично возвращается к своей первоначальной форме после гибки, на которую влияют такие факторы, как свойства материала, радиус изгиба и приложенная сила. Пружинение при гибке листового металла может привести к получению неточных конечных изделий. В этой статье мы рассмотрим причины пружинения при гибке листового металла, влияние пружинения на точность и эффективные стратегии по минимизации пружинения. Понимание этих концепций может значительно повысить точность и качество работ по обработке металла.

Что такое пружинение при гибке листового металла?

Когда металлическая пластина не может сохранять ожидаемый точный угол или кривизну после изгиба, происходит пружинение. Когда прикладывается сила для изгиба металлической пластины, она подвергается упругой и пластической деформации. Пластическая деформация является постоянной, в то время как упругая деформация является временной и восстановится после устранения внешней силы. Восстановление этой упругой деформации заставляет лист частично вернуться в исходное положение, что приводит к пружинению.

Физический принцип

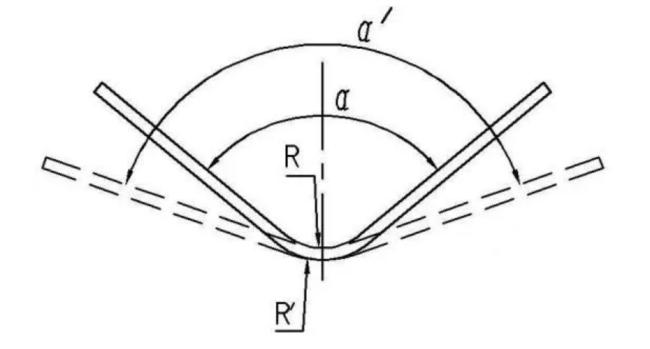

Принцип пружинения заключается во внутренних напряжениях, возникающих при изгибе. Когда лист изгибается, внешняя поверхность изгиба растягивается (напряжение растяжения), а внутренняя поверхность сжимается (напряжение сжатия). После снятия изгибающего усилия упругая составляющая этих напряжений пытается вернуть материал в недеформированное состояние. Степень пружинения зависит от баланса между упругой и пластической деформацией внутри материала.

Факторы, влияющие на отдачу

Несколько факторов влияют на величину упругого отскока, который происходит в гибка листового металлаПонимание этих факторов может помочь в прогнозировании и контроле упругого отскока в процессе проектирования и производства.

1. Свойства материала

- Предел текучести: Металлы с более высоким пределом текучести более склонны к пружинению, поскольку они сопротивляются постоянной деформации и имеют большую тенденцию возвращаться к своей первоначальной форме. Высокопрочные стали и алюминиевые сплавы часто демонстрируют более значительное пружинение по сравнению с низкоуглеродистой сталью.

- Модуль упругости: Модуль упругости материала, или жесткость, определяет его способность возвращаться к своей первоначальной форме после деформации. Металлы с более высоким модулем упругости, такие как сталь, демонстрируют большую упругость, чем более мягкие материалы, такие как алюминий или медь.

Величина угла упругости прямо пропорциональна пределу текучести αa материала и обратно пропорциональна модулю упругости (E). То есть, чем выше предел текучести материала, тем меньше модуль упругости и тем меньше упругость листового металла. Наоборот, тем больше упругость.

Для гибки заготовок с высокими требованиями к точности, чтобы свести к минимуму пружинение, следует выбирать низкоуглеродистую сталь вместо таких материалов, как высокоуглеродистая сталь или нержавеющая сталь.

2. Толщина листа

Более толстые листы, как правило, испытывают меньшую пружинистость, чем более тонкие. Это происходит потому, что более толстые листы подвергаются большей пластической деформации при изгибе, что снижает эффект упругого восстановления. И наоборот, более тонкие листы более гибкие и эластичные, что приводит к более выраженной пружинистости.

3. Радиус изгиба

Соотношение толщины листа к радиусу изгиба существенно влияет на пружинение. Когда радиус изгиба больше по сравнению с толщиной листа, происходит более упругая деформация, что приводит к большему пружинению. Меньший радиус изгиба приводит к большей пластической деформации и уменьшает пружинение.

Это важная концепция. Если позволяют свойства материала, то радиус изгиба гнутых деталей из листового металла должен быть наименьшим из возможных для повышения точности обработки. Особо следует отметить, что детали с большими радиусами изгиба представляют определенные проблемы в контроле точности и качества обработки.

4. Угол изгиба

Чем больше угол изгиба, тем значительнее эффект пружинения при изгибе листового металла. Например, при изгибе листа на большой угол (например, 90 градусов и более) материал испытывает большее напряжение, что увеличивает вероятность пружинения после снятия силы изгиба.

Напротив, меньший угол центра изгиба означает меньшую область деформации, что приводит к меньшему совокупному количеству упругой деформации и, следовательно, к меньшему общему упругому возврату при гибке листового металла.

5. Метод гибки

Различные методы гибки, такие как воздушная гибка и донцевание, влияют на степень пружинения. При воздушной гибке лист поддерживается лишь частично, что приводит к более упругому восстановлению, тогда как при донцевании (когда лист полностью вдавливается в матрицу) металл ограничивается более плотно, что снижает пружинение.

6. Влияние изгибающей силы F

При определенном радиусе изгиба, центральном угле и толщине материала большее изгибающее усилие F приведет к меньшему упругому возврату, в то время как меньшее изгибающее усилие приведет к большему упругому возврату при гибке листового металла.

Рассчитать пружинный клапан при гибке листового металла

Расчет пружинения при гибке листового металла включает определение разницы между начальным углом изгиба и углом после того, как материал восстановит часть своей первоначальной формы за счет упругого восстановления. Ниже приведен пошаговый процесс оценки и расчета пружинения.

Ключевые параметры

Величина упругого возврата зависит от нескольких факторов, таких как свойства материала, толщина, радиус изгиба и метод гибки.

- Модуль Юнга (E):Это модуль упругости материала, который измеряет его жесткость.

- Предел текучести (σ_y):Это напряжение, при котором материал начинает пластически деформироваться.

- Начальный радиус изгиба (R_b):Радиус изгиба, образованного пуансоном до пружинения.

- Толщина листа (т):Толщина листового металла.

- Конечный угол изгиба (θ):Угол после отскока.

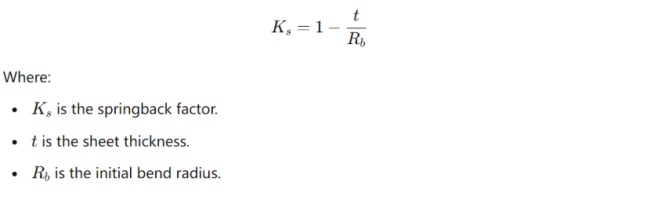

Фактор упругости (Ks)

Один из самых простых способов расчета упругости — это использование коэффициента упругости. Кс, который является отношением конечного угла изгиба после пружинения к начальному углу изгиба до пружинения. Его можно оценить с помощью следующего уравнения:

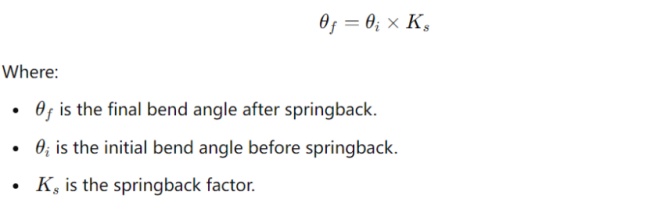

Расчет угла пружинения

Угол упругости можно рассчитать, умножив начальный угол изгиба на коэффициент упругости:

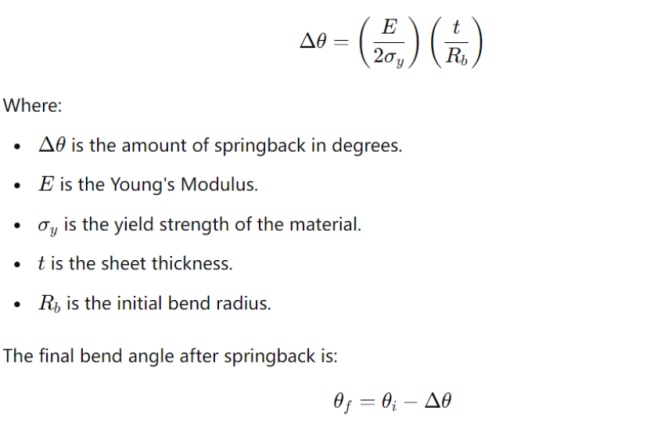

Оценка упругости на основе свойств материала

Для более детального подхода, особенно при использовании высокопрочных материалов, упругость можно рассчитать по следующей формуле:

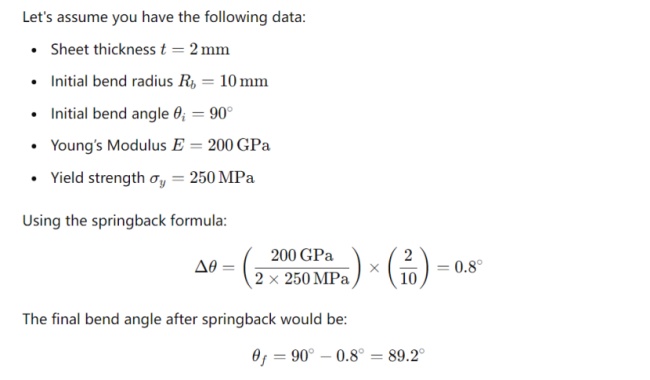

Пример расчета

Предположим, у вас есть следующие данные:

Таким образом, после пружинения угол изгиба составит приблизительно 89,2∘89,2^\circ89,2∘, что указывает на небольшое восстановление. Регулировка угла изгиба во время процесса компенсирует это.

Решения по смягчению отскока

Хотя полностью устранить пружинение при гибке листового металла невозможно, можно использовать различные стратегии для контроля и минимизации его последствий в процессе гибки.

Применение и важность управления пружинением

Управление пружинением необходимо в отраслях, где точность имеет решающее значение, например, в автомобильной и аэрокосмической промышленности. Такие компоненты, как панели кузова автомобиля, обшивка самолета и структурные рамы, должны соответствовать жестким допускам. Чрезмерное пружинение может привести к дорогостоящей доработке, отходам материалов или даже нарушению структурной целостности.

В массовом производстве минимизация пружинения помогает поддерживать постоянное качество в больших партиях, снижая материальные затраты и повышая эффективность. Точный контроль пружинения также позволяет производителям использовать высокопрочные материалы без ущерба для качества продукции.

Улучшение конструкции гнутых деталей

- Улучшение конструкции изгибаемой детали может уменьшить угол пружинения, не влияя на ее функциональность. Например, подавление ребер жесткости в изогнутой области или использование сформированных кромок может увеличить жесткость и пластическую деформацию изогнутой детали, тем самым уменьшая пружинение.

- Использование материалов с высоким модулем упругости, низким пределом текучести, низкой твердостью и хорошей пластичностью может уменьшить отскок и облегчить контроль отскока, отвечая при этом требованиям эксплуатации.

Улучшение показателей процесса

1. Перегиб

Перегиб подразумевает изгиб листового металла немного дальше желаемого угла для компенсации пружинения. Эта техника требует опыта и точных расчетов для определения правильного количества перегиба, необходимого для различных материалов и толщин.

2. Регулировка силы изгиба

Увеличение силы изгиба или применение вторичной операции изгиба может помочь увеличить пластическую деформацию материала. Это уменьшает упругое восстановление и минимизирует пружинение. Этот метод особенно эффективен для уменьшения пружинения высокопрочных материалов.

3. Использование меньшего радиуса изгиба

При проектировании меньшего радиуса изгиба материал испытывает большую пластическую деформацию, что снижает упругое восстановление, ответственное за пружинение. Однако следует проявлять осторожность, чтобы не создавать слишком малый радиус, который может привести к растрескиванию или повреждению материала.

4. Выбор и обработка материала

Выбор материалов с более низким пределом текучести или использование термической обработки для снижения твердости материала может уменьшить упругость. Например, отжиг может использоваться для смягчения металлов, делая их более пластичными и менее склонными к упругости.

5. Моделирование конечно-элементного анализа (FEA)

Современные программные инструменты, такие как конечно-элементный анализ (FEA), позволяют производителям моделировать процесс гибки и прогнозировать степень пружинения перед физическим сгибанием листа. Эти симуляции помогают инженерам корректировать параметры гибки для обеспечения точных результатов, сокращая пробы и ошибки на этапе производства.

Регулировка зазора гибочных форм

Уменьшение зазора между формами помогает минимизировать пружинение. Когда зазор между изогнутыми поверхностями штампа меньше толщины материала, отскок может быть значительно уменьшен, что даже приведет к небольшому отрицательному отскоку. Слишком маленький зазор может привести к истончению материала, царапинам на поверхности заготовки и сокращению срока службы формы. Когда толщина плиты отклоняется в отрицательную сторону, чрезмерный зазор, образованный между пуансоном и формой, также может вызвать отскок. Решение заключается в разработке гибочных форм с регулируемым зазором.

Улучшение конструкции гибочных форм

На основании расчетных или экспериментальных значений отскока мы можем компенсировать (или вычесть) диапазон формы и размеров рабочих частей пресс-формы, чтобы изогнутые детали соответствовали требованиям к форме и размерам чертежа изделия.

1) Угол отскока при изгибе мягких материалов, таких как 0215, 0235, 08, 10, 20 и мягкая латунь H2, составляет менее 5°. При небольшом отклонении толщины материала на пуансоне или пресс-форме можно спроектировать наклон (угол компенсации отскока). Зазор между пуансоном и пресс-формой равен минимальной толщине материала, и даже отрицательный зазор можно использовать для преодоления отскока.

2) Для мягких материалов, таких как Q215, Q235, 08, 10, 20 и мягкая латунь H62, когда толщина материала превышает 0,8 мм и радиус изгиба большой, рабочая часть пуансона может быть спроектирована с локальными выступами. Это концентрирует рабочее давление пуансона на изогнутых углах.

Увеличивая напряжение на изгибе, мы увеличили пластическую составляющую деформации в зоне деформации, улучшили распределение напряжений, тем самым снизив упругую деформацию и максимально минимизировав отскок.

3) Для твердых материалов, таких как Q275, 45, 50, H62, когда радиус изгиба r>t, можно спроектировать угол компенсации отскока на пресс-форме или пуансоне на основе предварительно рассчитанных или экспериментально полученных значений отскока, чтобы исключить отскок.

В качестве альтернативы верхняя часть формы может быть спроектирована как дугообразная поверхность (для U-образного изгиба), что приведет к локальному обратному изгибу в нижней части. То есть, когда деталь будет извлечена из формы, отскок обратной кривой вызовет отрицательный отскок с обеих сторон, компенсируя положительный отскок боковых стенок.

4) Для Z-образного изгиба два угла изгиба Z-образного изгиба могут иметь разные значения отскока, что может привести к тому, что верхняя и нижняя поверхности Z-образных деталей будут непараллельными. Чтобы избежать этого явления, пуансон и форма должны быть наклонены наружу под углом Δ φ. Для холоднокатаных пластин толщиной менее 1 мм угол наклона обычно принимается равным 2 °~3 °.

5) Для более мягких материалов вместо жестких форм можно использовать резиновые формы, как показано на рисунке 1-10. В связи с тем, что резина может передавать давление в различных направлениях, как жидкость в жестком контейнере, процесс гибки претерпевает полезные изменения по сравнению с использованием жестких форм.

Доска полностью опирается на резину, с более сильной поддержкой в середине, чем по бокам. Поэтому, когда две прямые стенки доски огибают закругленные углы пуансона, они полностью прилегают к поверхности пуансона, а прямые стенки менее склонны к чрезмерному изгибу, уменьшая отскок.

Если использовать резиновые эластомеры высокой твердости, эффект еще лучше. Помимо высокой точности, использование резиновых форм не оставляет царапин на поверхности изогнутых деталей, а универсальность резиновых и резиновых эластомерных форм очень хорошая.

Заключение

Пружинный возврат — это неотъемлемая проблема при гибке листового металла, вызванная упругим восстановлением материала после пластической деформации. Такие факторы, как свойства материала, толщина листа, радиус изгиба и метод гибки, влияют на степень пружинения. Однако, используя такие стратегии, как перегиб, регулировка изгибающих сил и использование инструментов моделирования, производители могут эффективно контролировать пружинение и производить высококачественные, прецизионные детали. Поскольку спрос на легкие, прочные и точные компоненты продолжает расти в таких отраслях, как автомобилестроение и аэрокосмическая промышленность, овладение управлением пружинением останется критически важным аспектом изготовления листового металла.

СК Машиностроение является профессионалом Листогибочный пресс с ЧПУ и завод по производству штамповочных прессов, и мы предоставляем решения по гибке для клиентов более 25 лет. Пожалуйста, не стесняйтесь обращаться к нам, если вам нужны гибочные машины.