Один из Нажми на тормоз Применение заключается в сгибании всех видов опор, поэтому заводы по производству листогибочных прессов часто получают запросы клиентов на производство листогибочного тормоза для гибки опор уличного освещения и высоких мачтовых опор. Полуавтоматическая линия по производству фонарных столбов специально разработана для производства опор, а ниже представлен один из корпусов полуавтоматической линии по производству фонарных столбов SC SHENCHONG, предложенных нашему клиенту.

Информация о полюсе клиента

У этого клиента есть два типа столбов, которые он хочет изготовить: один — многоугольный, другой — конический.

Многоугольные столбы (Материал: S235) | максимальное количество ударов | 16 |

|

максимальные размеры |

|

|

|

| толщина | 6 | мм |

| длина | 12000 | мм |

| диаметр (единичная деталь) (минимум) | 160 | мм |

| диаметр (отдельная деталь) (максимум) | 500 | мм |

Конические столбы (Материал: S235) |

|

|

|

максимальные размеры |

|

|

|

| толщина | 4 | мм |

| длина | 12000 | мм |

| диаметр (единичная деталь) (минимум) | 60 | мм |

| диаметр (отдельная деталь) (максимум) | 210 | мм |

| конусность/уменьшение конуса на большую длину |

|

|

|

|

|

|

минимальные размеры |

|

|

|

| толщина | 4 | мм |

| длина | 6000 | мм |

| диаметр (единичная деталь) (минимум) | 60 | мм |

| диаметр (отдельная деталь) (максимум) | 135 | мм |

| конусность/уменьшение конуса на большую длину |

|

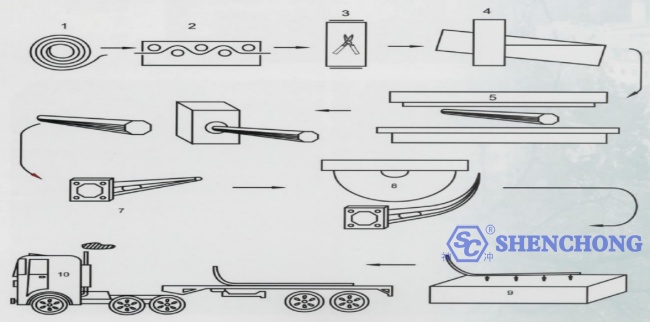

Технологический процесс производства фонарного столба

Технологическая схема полуавтоматической линии по производству фонарных столбов

- Разматывание

- Выравнивание плиты

- Резка пластин

- Машина для косой резки пластин

- Снова выровняйте пластину для продольной резки, чтобы уменьшить напряжение.

- Укладка продольно распиленных досок на разгрузочном устройстве (процесс от разматывания до укладки листа автоматический).

- Используйте кран для транспортировки стопки листов к листогибочному прессу.

- Система загрузки двухбалочной фермы для загрузки листа в переднее устройство подачи листогибочного тормоза.

- Изгибающийся столб освещения

- Сварочный аппарат для соединения столбов (разгрузочные опоры тандемного листогибочного тормоза соединяются со сварочным аппаратом).

Основное производственное оборудование

- Размотка – выравнивание – линия резки

- продольно-резательная машина

- Система загрузки двухбалочной фермы

- Тандемный листогибочный пресс

- Машина для соединения и сварки столбов

Линия резки по длине с ЧПУ для фонарного столба

Модель: CTLA6x1600

Автоматического типа, с четырьмя правильными станками + ножницами + 3-мя лезвиями для резки кромок + блоком конической резки.

Функции

- Сырьем является стальная катушка, а на выходе — равнобедренная трапециевидная пластина, подходящая по размеру уличного фонарного столба.

- Размотка, правка, резка по длине, удаление кромок, косая резка, разгрузка и штабелирование на одной производственной линии. Это машина и процесс. После поперечной резки пластинчатых ножниц нет необходимости управлять краном для погрузки и разгрузки, и можно сразу приступить к процессу косого сдвига. Сократите количество операторов, труда и улучшите скорость производства.

- Полностью автоматический тип, контроль длины листа с ЧПУ, контроль количества листов с ЧПУ, автоматические косые ножницы, автоматическая система разгрузки и автоматической укладки.

- Скорость производства чрезвычайно высока, поскольку скорость намного выше, чем скорость последующего процесса. Как правило, после завершения этого процесса операторы могут работать над другими процессами, что значительно экономит рабочее время и снижает производственные затраты.

- Оператор должен быть расслаблен и свести к минимуму контакт со стальной пластиной, что безопасно для персонала.

- Режущая машина имеет функцию общего вращения, которая может поворачиваться на определенный угол относительно центральной линии, так что разрезаемая пластина имеет форму параллелограмма, что удобно для косой режущей машины для получения равнобокой трапециевидной пластины после косой резки, что подходит для производства фонарных столбов. Для уменьшения отходов листового металла нет необходимости в процессе обрезки.

- Устройство для резки кромок с тремя лезвиями, которое может удалять ненужные края и одновременно обрезать среднюю половину, когда ширина листа может быть использована как четыре полюса.

- После косого среза пластины в одном направлении укладывают отдельно, не сортируя. Несколько пластин (например, 30 пластин) можно поднимать непосредственно на гибочную машину, что безопасно и экономит время.

- Дополнительный блок выравнивания после резки конуса, который может снять напряжение, вызванное резкой конуса, и изготовить высококачественные фонарные столбы.

Технические параметры и составные устройства

Технический параметр

- Толщина материала: горячекатаная мягкая сталь. Макс.: 6 мм, мин.: 2 мм для Q235, Q345, предел текучести: 235 МПа, 345 МПа.

- Максимальная ширина стальной пластины: 1600 мм.

- Вес рулона стали: Макс. 30 тонн.

- Внутренний диаметр стальной катушки: Φ508–760 мм.

- Скорость выравнивания: 5-15 м/мин.

- Количество выравнивающих роликов: 13, верхний ролик 6, нижний ролик 7.

- Диаметр выравнивающих роликов: 132 мм.

- Расстояние выравнивающего ролика: 143 мм.

- Материал выравнивающего ролика: GCr15.

- Твердость выравнивающего ролика: HRC55-58.

- Опорное роликовое устройство: ролики вверх и вниз по 3 шт.

- Диаметр поддерживающего ролика: 140 мм.

- Диапазон длины шкалы: 2000~12000 мм в соответствии с требованиями.

- Допуск на длину резки: менее ±2 мм (на основе пластины длиной 8 м)

- Мощность основного двигателя выравнивания: 37 кВт, 960 об/мин.

- Емкость режущей машины: 6 мм x 2500 мм.

- Угол поворота режущей машины: 1,5 градуса.

- двойная кромка и конус Скорость резки: 15 м/мин.

- Мощность главного двигателя для резки: 5,5 кВт.

- Скорость движения тележки: 15 м/мин. регулируемый

- Материал режущего лезвия: H13k.

- Диаметр разрезающего лезвия: 280 мм.

- Конусная продольная резка Диаметр зажимного ролика: 280 мм

- внутренняя ширина устройства для продольной резки: 1550 мм.

- Внутренняя ширина узла продольной резки: 1800 мм.

- ширина зоны для машины: около 7200 мм

Деталь устройства

- Тележка для загрузки стальных рулонов

- Гидравлический двухголовочный разматыватель зонтичного типа

- Гидравлическое прижимание и направление, гидравлическое лопастное устройство, зажимное устройство.

- Рабочий стол средней прокатки

- Направляющее устройство

- Выравнивающий блок: (четырехслойный)

- Вращающийся типМашина для стрижки

- Длина опорного стола + тележка с устройством автоматизации:

- Устройство для подъема пластин.

- Трехлезвийный блок для резки кромок.

- Стол для поддержки длины опоры + тележка с устройством автоматизации

- Устройство для подъема пластин.

- Устройство продольной резки конусов

- Опорный стол шарового типа для разгрузки

- Автоматическая система разгрузки и штабелирования конических плит

- Электрическая система

- Гидравлическая система

- Пневматическая система

Дополнительные элементы

Вариант 1: Правильный блок после резки конуса,

Вариант 2: Пластинчатая автономная система

Вариант 3: Функция удаленной диагностики.

Вариант 4 Запасные части

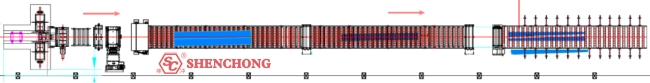

Система загрузки двухбалочной фермы

После продольной резки и выравнивания вручную поднимите стопку нарезанных досок с помощью крана на станцию ферм перед гибочной машиной.

Рабочий процесс:

Вакуумная присоска системы загрузки двухбалочной фермы захватывает лист с пути вращения продольно-резательной машины.

Загрузите лист в автоматическое устройство передней подачи тандемного листогибочного пресса.

Автоматическое переднее подающее устройство листогибочного тормоза подает лист.

Тандемный листогибочный пресс сгибает заготовку.

После гибки, устройство боковой разгрузки с ЧПУ для выгрузки готовых столбов.

Готовые столбы загружаются на конвейер сварочного аппарата.

- Система загрузки двухбалочной фермы включает в себя 2 рабочие станции, каждая рабочая станция имеет длину 2000 мм, поэтому длина системы загрузки двухбалочной фермы составляет 4000 мм.

- Система загрузки двухбалочной фермы вес груза Макс. 1200 кг, в качестве передаточного устройства используется шестерня и стойка, линейная направляющая. В загрузочной части используется сервопривод и вакуумная присоска.

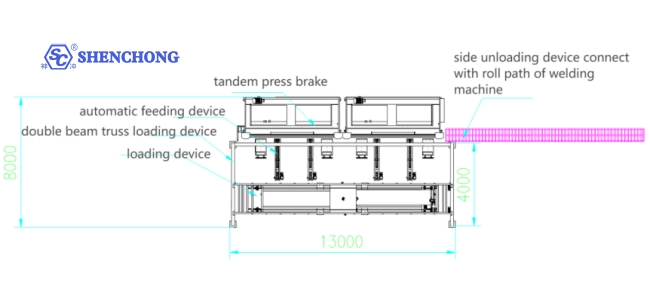

Тандемный листогибочный пресс с ЧПУ

Чтобы удовлетворить требования клиента к гибке, мы рекомендуем Тандемный листогибочный пресс с ЧПУ Модель: 2-WE67K 600 тонн 6000 мм, общая масса составляет 1200 тонн 12000 мм. Эту машину мы проектируем для фонарных столбов, материал макс. толщина 6 мм, максимальная длина 12000 мм, диаметр полюса 60-500 мм.

Специальная конструкция для тандемного листогибочного пресса с ЧПУ на полуавтоматической линии по производству фонарных столбов

- Автоматическое устройство фронтальной подачи, управляемое ЧПУ.

- Автоматическое устройство обратной подачи, управляемое системой ЧПУ.

- Устройство автоматической боковой разгрузки

- Автоматически всасывать (включая структуру магнитного разделения, структуру автоматической загрузки.

Параметры машины

Модель | 2-НЕДЕЛЯ-600/6000(ЕСА-S860) | ||

Нет. | Элемент | Единица | ценить |

1. | давление | КН | 2×6000 |

2. | Рабочий стол | мм | 2×6000 |

3. | Расстояние между жильем | мм | 4800 |

4. | Глубина горла | мм | 1250 |

5. | Баран инсульт | мм | 300 |

6. | Скорость приближения | мм/с | 100 |

7. | Рабочая скорость | мм/с | 8-12 |

8. | Скорость возврата | мм/с | 60-100 |

9. | Ось(13+2) |

| Y1,Y2,X1,X2,X3,X4+V1 Y3,Y4,X5,X6,X7,X8,C+V2 |

10. | Y1,Y2,Y3,Y4 параллельный допуск | мм | ±0,01 |

11. | Передний ход подачи | мм | 1800 |

12. | Задний ход подачи | мм | 1250 |

13. | Дневной свет | мм | 980 |

14. | Главный мотор | кВт | 37×2 |

15. | Габаритные размеры одной машины (ДxШxВ) | мм | 6600*3700*4700 |

16. | Вес одной машины | Тонна | 56 |

Спецификация оси ЧПУ:

Ось Y1,Y2,Y3,Y4 – ось цилиндра управления, X1,X2,X3,X4,X5,X6,X7,X8 – ось управления подачей, C – ось боковой разгрузки управления, V1,V2 – прогибание стола управления ЧПУ

Основные характеристики и характеристики

- Каркас состоит из топливного бака, поддона, опоры, рабочего стола, левой и правой стеновых панелей и направляющих. Структура, высокая структурная прочность и большая степень стали обеспечивают структурную прочность рамы и устраняют вибрацию для устранения напряжений.

- Детали конструкции подвергнуты дробеструйной очистке и покрыты антикоррозионной краской.

- Стеновая панель, слайдер и верстак обрабатываются одноразовым крупногабаритным сверлильно-фрезерным станком с ЧПУ для обеспечения параллельности и вертикальности каждой монтажной поверхности.

- Принцип синхронизации машины: применение электрогидравлического сервопропорционального клапана для обеспечения синхронизации двух машин, использование электрогидравлического сервопропорционального клапана немецкой компании, его рабочие характеристики - высокая рабочая сила, непрерывное действие электромагнита, трение пары механических движений. Небольшой прецизионный электронный усилитель с быстрыми рабочими характеристиками. На каждом конце вертикальной пластины рабочего места установлена сетка, которая постоянно отражает положение хода и ошибку синхронизации ползуна и отправляет две разницы в систему управления микрокомпьютера для управления электрогидравлическим сервопропорциональным клапаном для синхронизации двойного клапана. -цилиндры каждой отдельной машины. Поскольку решетчатая шкала не крепится непосредственно на стеновую панель рамы, а крепится на С-образной раме, закрепленной на вертикальной пластине стола, а в качестве ориентира используется рабочий стол, то и сам ползунок, и рама находятся под нагрузкой. . Деформация не влияет на точность измерения и контроля весов. Двухмашинная синхронизация двухмашинной связи передает информацию механической синхронизации в электрический сигнал на плату синхронизации и микрокомпьютер через дифференциальный потенциометр, установленный между двумя ползунками, и управляет электрогидравлическим сервопропорциональным клапаном через усилительную плату. для выполнения синхронного действия двух машин.

- Оператор может напрямую вести человеко-машинный диалог через компьютер, отображая его на китайском и английском языках, автоматически рассчитывая и регулируя силу гибки, оптимизируя последовательность гибки, рассчитывая длину заготовки, показывая форму и необходимую информацию о работе до и после заготовка обрабатывается, и автоматический расчетный контроль верхней мертвой точки, точка изменения скорости, отображение изображения, полнофункциональный, с программированием, толчком, давлением, контролем медленного восстановления и другими функциями.

Гидравлическая система

- Он приводится в движение электрогидравлической группой сервоклапанов, импортированной немецкой компанией. Он имеет компактную структуру, высокую производительность уплотнения, высокую точность синхронизации и длительный срок службы.

- Внешний наполнительный клапан большого диаметра с высокой скоростью и низкими потерями.

- Использование насоса высокого давления Sumitomo с внутренней шестерней позволяет выдерживать высокое давление и низкий уровень шума.

- В уплотнении цилиндра используется уплотнительный компонент шведской компании SKF, который имеет низкий износ и отсутствие утечек.

- Гидравлическая система имеет защиту от перегрузки и переполнения.

- Цилиндр целиком откован из стали 45. После черновой обработки, термообработки, чистовой обработки и тонкого шлифования внутренняя стенка цилиндра обладает твердостью и износостойкостью, а также высокой точностью цилиндричности.

- Плунжер цельнокованый из стали 45. После грубой механической обработки, термообработки и тонкого шлифования поверхность покрывается никелем и фосфором по самой передовой военной технологии в стране. Плунжер цилиндра обладает хорошими самосмазывающимися свойствами и может значительно продлить срок службы.

- Уровень масла имеет четкий и интуитивно понятный дисплей.

- Высокоточная направляющая система, система измерения положения и функция гидравлической балансировки могут удовлетворить потребности полноразмерной обработки.

- Оборудование может работать непрерывно в течение 16 часов при номинальной нагрузке, при этом в гидравлической системе нет утечек, работа стабильна и производительность хорошая. Температуру масла можно контролировать в пределах национального стандарта (≤60~70°C).

Электрическая система управления

- Электрические компоненты соответствуют международным стандартам, безопасны и надежны, обладают высокой помехозащищенностью, а электрический шкаф управления имеет функцию рассеивания тепла.

- Он оснащен подвижным ножным переключателем для удобства управления и функцией аварийной остановки.

Способность машины противостоять смещению

Электрогидравлическая сервосистема машины представляет собой систему управления положением, которая динамически обнаруживает ошибку синхронизации ползуна с помощью решетчатой линейки и корректирует ошибку синхронизации ползуна с помощью сигнала электрогидравлического сервоклапана, подаваемого с помощью числового программного управления. системы, так что ползунок полностью находится в случае частичной загрузки, он всегда может быть параллелен столу.

СВАРОЧНЫЙ МАШИНА С ЧПУ ДЛЯ ПОЛЮСОВ

МОДЕЛЬ: HM500/12000

Область применения: подходит для продольной автоматической замыкающей сварки опор большой длины и среднего размера, таких как опора 5G, монополь, высокая мачта и обычная опора уличного фонаря.

Функции

- Автоматическая регулировка с ЧПУ, система ЧПУ с изменением диаметра полюса, автоматически регулирует давление, автоматически регулирует положение прижимной лапки, автоматически согласовывает скорость и положение подачи, всегда держит сварочный шов в закрытом состоянии, чтобы обеспечить плавную сварку.

- На основании квалификации предыдущего процесса после сварки не происходит перекручивания сварного шва на опоре, и персоналу не нужно поддевать и скручивать стержень в задней части машины, чтобы центрировать сварной шов.

- Приводная рейка управляется преобразованием частоты, с функцией остановки электрического тормоза для обеспечения стабильности сварки головки и хвоста. Эта система может сваривать стойку от малого конца до нижнего конца по всей площади, практически не оставаясь при сварке. Таким образом сокращается ручная работа следующего процесса.

- Количество зажимных роликов составляет 3 комплекта, преимущество заключается в уменьшении давления ролика на поверхность полюса и уменьшении царапин на поверхности. Подходит для производства восьмиугольных столбов, многоугольных столбов и конических столбов. Он может быть равного диаметра или коническим.

- Тележка толкающего типа с моторизованной функцией быстрого возврата назад, оператору не нужно толкать назад вручную, что снижает трудоемкость операторов.

- Задняя толкающая тележка с пневматическим зажимным устройством. Это просто и быстро по сравнению с ручным зажимом.

- Функция сварки под флюсом

- Разгрузочная сторона имеет роликовый тип, что удобно для загрузки и разгрузки и позволяет автоматизировать подачу материалов на входе и выходе. Погрузка и разгрузка могут осуществляться на одной стороне, что позволяет оператору избегать перемещения на большие расстояния. Оператору необходимо работать только на месте ведущей машины, что значительно снижает трудоемкость.

- Разработанная собственными силами система синхронизации давления масла и управления снижает требования к опоре, делая опору после сварки более округлой и менее деформируемой.

- Оператор: 1 человек.

- Разгрузочная роликовая стойка, 5 комплектов (подходит для опор длиной 12, 14 м)

- По планировке цеха покупателя могут быть предоставлены станки с разными направлениями работы.

- В соответствии с особыми требованиями клиентов машина может быть специально спроектирована и изготовлена для соответствия различным полюсам по всему миру.

- Через камеру, установленную на головке машины, сварочный шов отражается на экране главной панели управления, что делает отслеживание сварочного шва простым и легким, а также снижает трудоемкость оператора по контролю сварки.

Машина состоит из следующих частей

- Длинный рабочий стол для перемещения тележки

- Основная портальная рама

- Система привода тележки

- Разгрузочная роликовая стойка, 5 комплектов (подходит для опор длиной 12, 14 м)

- Гидравлическая зажимная часть (включая зажимные ролики, подходят для опор среднего размера)

- Система сварки под флюсом с системой подачи проволоки

- Система рекуперации флюса

- Гидравлическая система

- Система контроля

- Камера, система контроля сварочного шва. Зажимной ролик в соответствии с требованиями заказчика. С 1 комплектом, подходящим для монопольной высокой мачты, формы для опоры 5G. с

- 1 комплект подходит для обычных опор уличного освещения диаметром минимум 60 мм (круглые и конические опоры)

- 1 комплект подходит для обычных опор уличного освещения, минимальный диаметр 60 мм (восьмиугольный столб)

- Набор задних зажимных устройств, подходящих для обычных опор уличного освещения. (В комплект входит небольшой инструмент, подходящий для шестов очень короткой длины, например, рычага длиной 1–2 метра)

- Система загрузки и разгрузки уличного фонаря (опция)

- Сетевая система производственных данных

- Функция удаленной диагностики

- Запасные части на один год

Полуавтоматическая линия по производству фонарных столбов. Эффективность производства.

Приняв вышеуказанную полуавтоматическую линию по производству опор для фонарей диаметром 12000 мм, клиент достигает превосходного результата в области эффективности производства.

- Линия продольной резки + продольно-резательная машина для производства обычных уличных столбов: 200–250 штук/8 часов.

- Гибочный тормоз: обычный уличный столб и высокий мачтовый столб: 80-160 штук/8 часов.

- Сварочный аппарат с закрытым столбом: обычный уличный столб: около 50 штук/8 часов.

Заключение

Полуавтоматическая линия по производству фонарных столбов включает в себя продольно-резательную машину, линию продольной резки, машину для резки пластин, автоматическую загрузочную машину, тандемный листогибочный пресс, машину для сварки рамы. Разная планировка завода и разные требования к производству опор должны использовать разные производственные линии. Добро пожаловать, чтобы связаться с нами для получения дополнительных предложений по линиям по производству фонарных столбов.

Связанная статья: