Оглавление

Введение

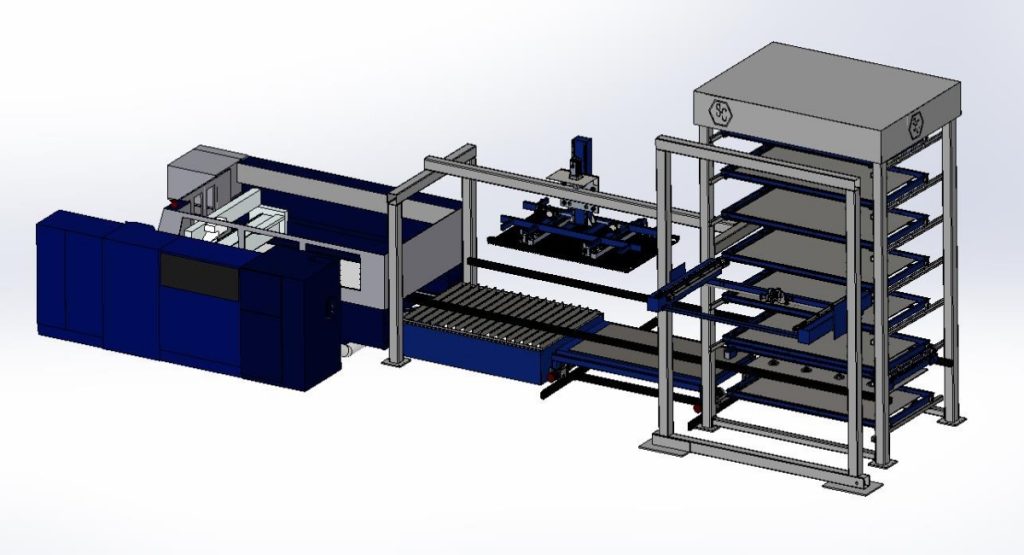

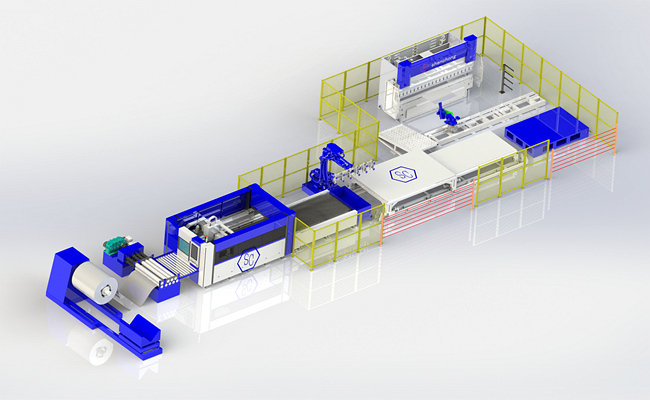

Система загрузки и выгрузки металла является революционным оборудованием для автоматического перемещения листового металла с одного станка на другой. Наиболее популярное применение системы автоматической загрузки и выгрузки — для станка лазерной резки.

Лазерные режущие станки произвели революцию в обрабатывающей промышленности, обеспечив точность, скорость и универсальность при резке различных материалов. Однако для полного использования возможностей этих станков решающее значение имеют эффективные системы обработки материалов. Системы загрузки и выгрузки для лазерных режущих станков играют важную роль в повышении производительности, сокращении простоев и обеспечении безопасности. В этой статье рассматриваются различные типы систем загрузки и выгрузки, их преимущества, области применения и будущие тенденции, а также дается всесторонний обзор этих важных компонентов в операциях лазерной резки.

Важность автоматизированной системы погрузки и разгрузки металла

Системы загрузки и выгрузки предназначены для автоматизации процесса подачи сырья на станок лазерной резки и извлечения готовых деталей. Эти системы необходимы по нескольким причинам:

- Повышение производительности: Автоматизированные системы могут значительно сократить время, необходимое для загрузки и выгрузки материалов, позволяя лазерному резаку работать непрерывно и эффективно.

- Сокращение затрат на рабочую силу: Автоматизируя эти процессы, производители могут свести к минимуму необходимость ручного труда, сократив затраты на рабочую силу и вероятность человеческих ошибок.

- Улучшенная безопасность: Автоматизированные системы повышают безопасность на рабочем месте, сводя к минимуму необходимость вмешательства человека в потенциально опасные операции.

- Последовательность и качество: Автоматизация обеспечивает единообразную обработку материалов, что способствует поддержанию высоких стандартов качества в процессе резки.

Применение систем погрузки и разгрузки

1. Автомобильная промышленность

В автомобильной промышленности системы загрузки и выгрузки используются для обработки больших листов металла и сложных деталей. Автоматизированные системы обеспечивают стабильное качество и высокую производительность, отвечая требованиям массового производства.

2. Аэрокосмическая промышленность

Аэрокосмическая промышленность требует точности и последовательности в производстве компонентов. Автоматизированные системы загрузки и выгрузки помогают достичь этих требований, обеспечивая точную обработку материалов и снижая риск дефектов.

3. Изготовление металлоконструкций

Изготовление металла включает резку, формовку и сборку металлических деталей. Системы загрузки и выгрузки оптимизируют эти процессы, автоматизируя обработку сырья и готовых деталей, повышая эффективность и производительность.

4. Электронная промышленность

В электронной промышленности точность имеет первостепенное значение. Автоматизированные системы обеспечивают точную обработку деликатных материалов и компонентов, сводя к минимуму риск повреждения и гарантируя высокое качество продукции.

5. Производство мебели

Мебельная промышленность извлекает выгоду из автоматизированных систем, обрабатывающих большие листы древесины, металла или композитных материалов. Эти системы повышают производительность и обеспечивают стабильное качество при производстве мебельных компонентов.

6. Производство медицинских приборов

В производстве медицинских изделий автоматизированные системы загрузки и выгрузки обеспечивают точную обработку материалов и компонентов, отвечая строгим стандартам качества и безопасности.

Типы систем погрузки и разгрузки

1. Ручная загрузка и разгрузка

Ручные системы полагаются на людей-операторов, которые загружают сырье в лазерную машину для резки и удаляют готовые детали. Хотя эти системы просты и экономичны, у них есть несколько ограничений:

- Увеличение затрат на рабочую силу: Ручные системы требуют значительных трудозатрат, что может быть дорогостоящим, особенно в условиях крупносерийного производства.

- Непоследовательность: Операторы-люди могут вносить изменения в процесс загрузки и выгрузки, что влияет на качество и эффективность операции лазерной резки.

- Риски безопасности: Ручная обработка крупных и тяжелых материалов может представлять угрозу безопасности операторов.

2. Полуавтоматическая загрузка и выгрузка

Полуавтоматические системы объединяют ручные и автоматизированные процессы. Обычно оператор позиционирует сырье, а система автоматически загружает его в лазерную машину для резки. Аналогичным образом система выгружает готовые детали, которые затем забирает оператор. Эти системы предлагают несколько преимуществ:

- Сокращение трудозатрат: Полуавтоматические системы снижают физические усилия, требуемые от операторов, улучшая эргономику и снижая утомляемость.

- Повышение эффективности: Автоматизация процесса загрузки и разгрузки ускоряет работу по сравнению с полностью ручными системами.

- Повышенная безопасность: Сокращая необходимость ручной обработки материалов, полуавтоматические системы повышают безопасность на рабочем месте.

3. Полностью автоматическая загрузка и разгрузка

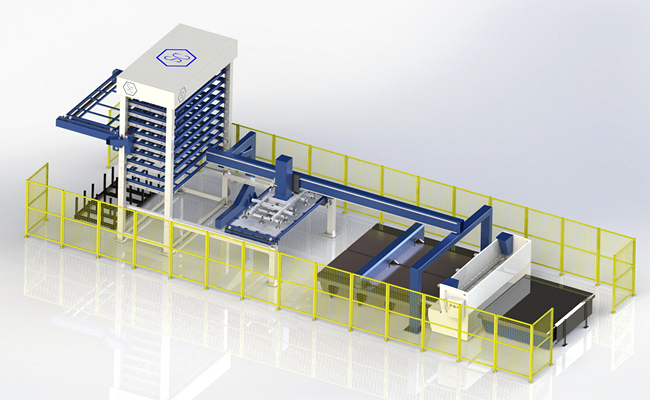

Полностью автоматические системы обрабатывают весь процесс загрузки сырья и выгрузки готовых деталей без вмешательства человека. Эти системы оснащены передовыми технологиями, такими как роботизированные руки, конвейеры и датчики, для достижения высокого уровня автоматизации:

- Максимальная производительность: Полностью автоматические системы могут работать непрерывно, что значительно увеличивает производительность станка лазерной резки.

- Последовательность и точность: Автоматизация обеспечивает единообразную обработку материалов, поддержание высоких стандартов качества и снижение риска ошибок.

- Экономия затрат на рабочую силу: Полностью автоматизированные системы исключают необходимость в ручном труде, сокращают затраты на рабочую силу и позволяют операторам сосредоточиться на других задачах с добавленной стоимостью.

- Безопасность: Полностью автоматизированные системы повышают безопасность, сводя к минимуму взаимодействие человека с оборудованием и материалами.

Компоненты системы автоматизации загрузки и выгрузки металла

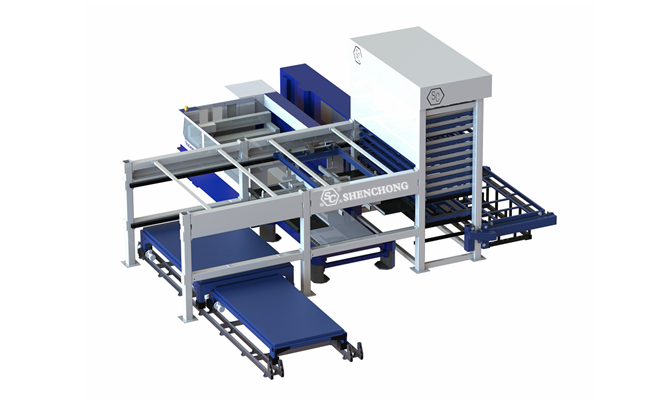

1. Хранение материалов

Система загрузки и выгрузки металла имеет систему хранения металла. Имеет простую металлическую платформу для паллетирования или может быть подключена к автоматическая система хранения металла. Системы хранения материалов используются для организации и хранения сырья таким образом, чтобы обеспечить легкий доступ и обработку. Эти системы могут быть простыми стеллажами или передовыми автоматизированными системами хранения и поиска (AS/RS), которые интегрируются с лазерной режущей машиной.

- Стеллажи и полки: Базовые решения для хранения, позволяющие операторам вручную извлекать материалы.

- Автоматизированные системы хранения и поиска (AS/RS): Передовые системы, которые автоматически хранят и извлекают материалы в соответствии с производственными требованиями, оптимизируя пространство и эффективность.

2. Оборудование для обработки материалов

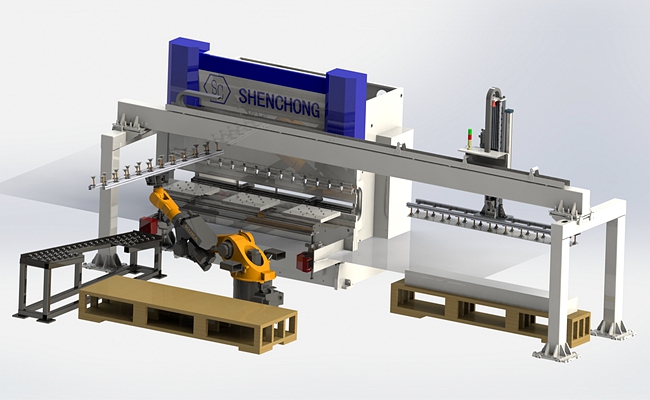

Оборудование для обработки материалов необходимо для транспортировки сырья из хранилища в станок лазерной резки и для перемещения готовых деталей в следующий пункт назначения. Распространенные типы оборудования для обработки материалов включают:

- Конвейеры: Ленточные или роликовые конвейеры транспортируют материалы между различными этапами процесса лазерной резки.

- Роботизированные руки: Роботизированные руки, оснащенные захватами или вакуумными присосками, точно обрабатывают материалы, обеспечивая автоматическую загрузку и выгрузку.

- Краны и подъемники: Используется для подъема и перемещения тяжелых материалов, особенно в крупномасштабных производственных условиях.

3. Погрузчики и разгрузчики

Загрузчики и разгрузчики — это специализированные машины, предназначенные для автоматизации процесса размещения сырья на станке лазерной резки и извлечения готовых деталей. Эти системы могут быть интегрированы с другим оборудованием автоматизации для создания бесшовного процесса обработки материалов.

- Загрузчики листов: Автоматическая загрузка листов материала в станок для лазерной резки, что сокращает ручные усилия и повышает эффективность.

- Разгрузчики деталей: Автоматически удаляет готовые детали с режущего стола, обеспечивая плавную и непрерывную работу.

4. Системы управления

Системы управления управляют работой погрузочно-разгрузочного оборудования, обеспечивая точное и скоординированное перемещение материалов. Эти системы могут быть автономными или интегрированными с ЧПУ-управлением лазерного режущего станка.

- Программируемые логические контроллеры (ПЛК): ПЛК используются для управления последовательностью операций в автоматизированных системах, обеспечивая точную и надежную работу.

- Человеко-машинные интерфейсы (HMI): Интерфейсы HMI предоставляют операторам удобный интерфейс для мониторинга и управления процессом погрузки и разгрузки.

Преимущества автоматизированных систем погрузки и разгрузки

1. Повышение производительности

Автоматизированная система загрузки-выгрузки листового металла значительно сокращает время, необходимое для загрузки и выгрузки материалов, позволяя лазерной резке работать непрерывно. Эта повышенная производительность приводит к более высокой пропускной способности и более быстрому времени выполнения заказа.

2. Экономия затрат на рабочую силу

Автоматизируя процессы обработки материалов, производители могут сократить зависимость от ручного труда. Это не только снижает затраты на рабочую силу, но и минимизирует риск человеческой ошибки, обеспечивая стабильное и высококачественное производство.

3. Повышение безопасности

Автоматизированные системы загрузки и разгрузки повышают безопасность на рабочем месте, сокращая необходимость взаимодействия человека с тяжелыми и потенциально опасными материалами. Это сводит к минимуму риск несчастных случаев и травм, создавая более безопасную рабочую среду.

4. Последовательность и качество

Автоматизация обеспечивает единообразную обработку материалов, что имеет решающее значение для поддержания высоких стандартов качества в процессе лазерной резки. Автоматизированные системы могут точно позиционировать материалы, снижая вероятность несоосности и обеспечивая точную резку.

5. Оптимизация пространства

Современные системы хранения и поиска могут оптимизировать использование доступного пространства, позволяя производителям хранить больше материалов на меньшей площади. Это особенно выгодно в условиях ограниченного пространства.

6. Гибкость

Автоматизированные системы можно запрограммировать на обработку различных типов материалов и размеров деталей, что обеспечивает гибкость производства. Такая адаптивность имеет важное значение для производителей, которые выпускают разнообразную продукцию или часто меняют производственные циклы.

Исследования случаев

1. Производитель автомобилей

Производитель автомобилей внедрил полностью автоматизированную систему загрузки и выгрузки для своих лазерных режущих станков. Система включала роботизированные руки, конвейеры и усовершенствованную систему хранения и поиска. Результатом стало увеличение производительности на 40%, снижение затрат на рабочую силу на 30% и повышение безопасности операторов.

2. Поставщик аэрокосмических компонентов

Поставщик аэрокосмических компонентов интегрировал автоматизированные системы загрузки и выгрузки со своими лазерными режущими станками. Системы были оснащены датчиками и алгоритмами ИИ для мониторинга и оптимизации в реальном времени. Эта интеграция привела к сокращению времени настройки на 50%, увеличению производительности производства на 25% и улучшению контроля качества.

3. Производитель электроники

Производитель электроники внедрил полуавтоматическую систему загрузки и выгрузки для своих операций лазерной резки. Система включала в себя автоматизированные устройства смены инструмента и конвейеры для обработки материалов. Внедрение привело к сокращению времени обработки материалов на 35%, повышению точности и стабильному качеству при производстве электронных компонентов.

Что следует учесть перед покупкой

При покупке системы загрузки и выгрузки металла необходимо тщательно рассмотреть различные факторы, чтобы убедиться, что система соответствует вашим производственным требованиям и долгосрочным потребностям. Вот ключевые моменты для оценки.

1. Возможности обработки материалов

- Тип металла: Убедитесь, что система совместима с конкретными металлами, с которыми вы работаете (например, сталь, алюминий и т. д.).

- Вес и размер: Убедитесь, что система может справиться с весом, размером и толщиной обрабатываемых материалов.

- Размеры листа/детали: Убедитесь, что система соответствует диапазону размеров, необходимых для вашей операции.

2. Уровень автоматизации

- Ручной, полуавтоматический или полностью автоматизированный: Определите, нужна ли вам полная автоматизация или будет достаточно полуавтоматической системы.

- Интеграция робототехники: Оцените, необходимы ли для вашего конкретного применения роботизированные руки или другие автоматизированные технологии.

- Эффективность рабочего процесса: Подумайте, насколько автоматизированным должен быть процесс, чтобы соответствовать скорости вашего производства и сократить время простоя.

3. Мощность и пропускная способность

- Скорость загрузки/выгрузки: Убедитесь, что система может справиться с пропускной способностью, необходимой для вашего темпа производства.

- Время цикла: Проанализируйте продолжительность циклов погрузочно-разгрузочных операций, чтобы убедиться, что они соответствуют общему графику производства.

- Пакетная или непрерывная загрузка: В зависимости от масштабов вашего производства определите, какая система загрузки — периодическая или непрерывная — вам больше подходит.

4. Совместимость и интеграция системы

- Интеграция ЧПУ/пресса: Убедитесь, что система хорошо интегрируется со станками с ЧПУ, лазерами или другими режущими и гибочными машинами.

- Совместимость программного обеспечения: Проверьте, совместима ли система с вашим существующим программным обеспечением для управления производством или системами ERP.

- Автоматизация управления: Проверьте пользовательский интерфейс и системы управления на предмет простоты использования и интеграции с другими машинами в рабочем процессе.

5. Пространство и планировка

- След: Рассмотрите физическое пространство, которое займет система. Убедитесь, что она вписывается в вашу производственную зону, не нарушая рабочий процесс.

- Доступность: Обеспечьте легкий доступ к системе для обслуживания, загрузки сырья и выгрузки готовых деталей.

6. Возможности настройки

- Модульная конструкция: Ищите системы с модульной конфигурацией, которые допускают будущее расширение или настройку в зависимости от меняющихся производственных потребностей.

- Индивидуальные решения: Проверьте, предлагает ли поставщик варианты индивидуальной настройки с учетом ваших конкретных материальных или эксплуатационных потребностей.

7. Функции безопасности

- Датчики безопасности и ограждения: Убедитесь, что система оснащена надежными механизмами безопасности, такими как кнопки аварийной остановки, датчики и физические средства защиты операторов.

- Соответствие стандартам: Убедитесь, что система соответствует местным и международным стандартам безопасности, таким как правила ISO или OSHA.

8. Стоимость и окупаемость инвестиций

- Первоначальная стоимость: Проанализируйте первоначальные инвестиции и сравните их с ожидаемыми выгодами, такими как повышение производительности или снижение затрат на рабочую силу.

- Расходы на техническое обслуживание: Примите во внимание расходы на долгосрочное техническое обслуживание и доступность запасных частей.

- Возврат инвестиций: Рассчитайте рентабельность инвестиций в систему на основе ее способности сокращать трудозатраты, повышать эффективность или выполнять более сложные задачи.

9. Техническое обслуживание и поддержка

- Контракты на обслуживание: Оцените гарантийную и сервисную поддержку, предоставляемую производителем.

- Требования к техническому обслуживанию: Проверьте, насколько легко обслуживать систему, наличие запасных частей и частоту необходимого обслуживания.

- Обучение и установка: Убедитесь, что поставщик предлагает адекватное обучение для вашей команды и оказывает поддержку во время установки и настройки.

10. Репутация и рекомендации поставщика

- Опыт поставщика: Изучите опыт поставщика в предоставлении систем автоматизации для вашей отрасли.

- Отзывы клиентов: Рассмотрите возможность запроса отзывов от текущих пользователей системы, чтобы оценить ее надежность и производительность в реальных условиях применения.

- Послепродажная поддержка: Оцените качество послепродажного обслуживания, включая техническую поддержку, время реагирования и доступность запасных частей.

11. Воздействие на окружающую среду

- Потребление энергии: Проанализируйте энергоэффективность системы, чтобы снизить эксплуатационные расходы и минимизировать воздействие на окружающую среду.

- Уровень шума: Рассмотрите возможность использования функций шумоподавления, если в вашей производственной среде существуют ограничения по уровню шума.

Тщательная оценка этих факторов поможет вам выбрать систему, которая соответствует вашим производственным требованиям, повышает эффективность и обеспечивает долгосрочную ценность.

Диапазон цен на систему загрузки и разгрузки листового металла

Диапазон цен на автоматизированную систему загрузки и выгрузки металла может значительно варьироваться в зависимости от таких факторов, как размер системы, производительность, уровень автоматизации, бренд и особые характеристики (например, интеграция с ЧПУ, робототехника и расширенные функции безопасности). Как правило, эти системы попадают в следующие ценовые диапазоны:

- Базовые системы: Для небольших или менее сложных установок цены обычно варьируются от $20,000 до $50,000.

- Системы среднего уровня: Системы со средними возможностями, лучшей автоматизацией и возможностями интеграции обычно стоят от $50,000 и $150,000.

- Системы высокого класса: Высокотехнологичные системы с такими функциями, как полная автоматизация, интегрированная робототехника и большая производительность, могут варьироваться от $150,000 до $500,000 или более.

Настройка и дополнительные функции, такие как интеграция программного обеспечения или дополнительные механизмы безопасности, также могут влиять на цену. Для получения конкретной цитаты, обращение к поставщикам предоставит более точную цифру, адаптированную под ваши потребности.

Будущие тенденции в системах погрузки и разгрузки

1. Интеграция с Индустрией 4.0

Интеграция систем загрузки и разгрузки с технологиями Industry 4.0, такими как Интернет вещей (IoT), искусственный интеллект (AI) и машинное обучение, призвана произвести революцию в обработке материалов. Эти технологии позволяют осуществлять мониторинг в реальном времени, предиктивное обслуживание и принятие решений на основе данных, повышая эффективность и надежность автоматизированных систем. Для подключения к другим автоматизированным устройствам, таким как система автоматического хранения металла, роботизированный листогибочный пресс, разматывающий и выравнивающий станок для лазерной резки, завод по обработке листового металла может интегрировать автоматизированные линии по производству листового металла.

2. Продвинутая робототехника

Достижения в области робототехники стимулируют разработку более сложных и эффективных автоматизированных систем. Коллаборативные роботы (коботы), которые могут работать вместе с людьми-операторами, и автономные мобильные роботы (AMR), которые перемещаются и транспортируют материалы независимо, становятся все более распространенными.

3. Повышенная гибкость

Будущие системы автоматической загрузки и выгрузки листового металла будут обеспечивать большую гибкость, позволяя производителям легко переключаться между различными материалами и размерами деталей. Модульные и реконфигурируемые системы позволят быстро адаптироваться к меняющимся производственным требованиям.

4. Энергоэффективность

Поскольку устойчивость становится приоритетом, системы загрузки и выгрузки металла будут проектироваться с учетом энергоэффективности. Такие инновации, как энергоэффективные двигатели, системы рекуперативного торможения и интеллектуальное управление энергией, позволят снизить воздействие автоматизированной обработки материалов на окружающую среду.

5. Улучшенные пользовательские интерфейсы

Удобные интерфейсы и интуитивно понятные системы управления повысят простоту использования и доступность автоматизированных систем загрузки и разгрузки. Расширенные интерфейсы HMI и дополненной реальности (AR) предоставят операторам информацию и руководство в режиме реального времени, что повысит общую эффективность.

Заключение

Автоматизация металла. Система загрузки и выгрузки для лазерных режущих станков — важнейшие компоненты, повышающие производительность, снижающие трудозатраты и повышающие безопасность в производственных условиях. От ручных до полностью автоматизированных систем эти технологии предлагают ряд решений для удовлетворения разнообразных потребностей различных отраслей. Поскольку достижения в области робототехники, искусственного интеллекта и технологий Industry 4.0 продолжают развиваться, будущее автоматизированной обработки материалов выглядит многообещающим, предлагая еще большую эффективность, гибкость и устойчивость.

Производители, инвестирующие в передовые системы загрузки и разгрузки, могут ожидать значительных улучшений в своих производственных процессах, что позволит им оставаться конкурентоспособными на все более требовательном рынке. Понимая преимущества, области применения и будущие тенденции этих систем, предприятия могут принимать обоснованные решения и использовать весь потенциал своих операций лазерной резки.