Оглавление

Соотношение между скоростью сварки лазером, мощностью и толщиной материала имеет решающее значение для определения качества и эффективности процесса сварки. Эти три фактора — скорость сварки, мощность лазера и толщина свариваемого материала — взаимозависимы и должны быть оптимизированы для получения прочных, бездефектных сварных швов. Понимание того, как они взаимодействуют, необходимо для таких отраслей, как автомобилестроение, аэрокосмическая промышленность и производство, где точность и целостность материала имеют первостепенное значение.

Базовое введение в лазерный сварочный аппарат

Лазерные сварочные аппараты использовать высокоэнергетические лазерные импульсы для локального нагрева материалов на небольших участках, расплавляя их посредством теплопроводности и достигая сварки. Его рабочий принцип в основном включает в себя следующие аспекты:

- Оптическая фокусировка: лазерный сварочный аппарат использует лазерный луч, генерируемый лазером, для фокусировки энергии лазера на точке сварки через оптические компоненты, такие как линзы или зеркала.

- Теплопроводность: Когда лазерный луч воздействует на поверхность заготовки, лазерная энергия поглощается и преобразуется в тепловую энергию. Тепловая энергия постепенно передается вдоль металлической токопроводящей части сварного соединения посредством теплопроводности, вызывая повышение его температуры.

- Плавление и смешивание: Когда поверхность металла подвергается воздействию достаточно высоких температур, металл начинает плавиться и образовывать расплавленную ванну. Под действием лазерного луча расплавленная ванна быстро диффундирует и смешивается, достигая соединения металлического стыка.

- Охлаждение и затвердевание: После прекращения облучения лазерным лучом расплавленная ванна постепенно охлаждается и образует сварное соединение в процессе затвердевания. В процессе затвердевания молекулы металла перестраиваются и кристаллизуются, образуя прочное сварное соединение.

Преимущества лазерных сварочных аппаратов

- Высокая точность: позволяет достичь точности сварки на уровне микронов, что особенно подходит для сварки микро- и сложных конструкций.

- Высокая скорость: особенно в режиме сварки с глубоким проплавлением, благодаря концентрации энергии лазера, расплавленная ванна получается небольшой и глубокой, что обеспечивает высокую скорость сварки и высокую эффективность производства.

- Низкая деформация: по сравнению с традиционными методами сварки лазерная сварка обеспечивает меньшую теплоотдачу и меньшее воздействие на окружающие материалы, что позволяет снизить деформацию после сварки.

- Небольшая зона термического влияния: позволяет снизить термическое повреждение окружающих материалов и улучшить качество сварных соединений.

Мощность лазерной сварки, скорость и толщина материала

1. Мощность лазерной сварки

Мощность лазера является критическим фактором в определении глубины проникновения и общего энерговклада в материал во время процесса сварки. Мощность лазера определяет количество тепла, доступного для расплавления основного металла и создания сварочной ванны. Для более толстых пластин обычно требуется более высокая мощность лазера для достижения достаточного проникновения, в то время как для более тонких материалов более низкая мощность может предотвратить чрезмерное плавление или прожог.

- Высшая сила: Обеспечивает более глубокое проникновение, что делает его пригодным для сварки более толстых материалов. Однако слишком большая мощность на более тонких пластинах может вызвать дефекты, такие как неустойчивость замочной скважины, разбрызгивание или даже прожог.

- Низкая мощность: лучше работает с более тонкими пластинами, обеспечивая лучший контроль и предотвращая деформацию или плавление материала из-за чрезмерного нагрева.

Мощность лазера необходимо тщательно выбирать в зависимости от толщины материала, чтобы обеспечить качественное сплавление без дефектов.

2. Скорость сварки

Скорость сварки определяет, насколько быстро лазер перемещается вдоль свариваемого соединения. Она влияет на подвод тепла на единицу длины и имеет решающее значение для определения качества сварки. Существует прямая связь между скоростью сварки и мощностью лазера, поскольку увеличение одной часто требует корректировки другой для поддержания желаемых свойств сварки.

- Более высокая скорость сварки: Снижает подачу тепла на единицу длины сварного шва, что может быть полезно для тонких материалов, чтобы избежать перегрева и деформации. Однако, если скорость слишком высока для данной мощности, сварной шов может не иметь проплавления, что приведет к слабым соединениям или неполному сплавлению.

- Более низкая скорость сварки: Увеличивает подачу тепла, что приводит к большему плавлению основного материала и более глубокому проникновению. Это выгодно для более толстых пластин, но может привести к перегреву или чрезмерному течению расплавленного металла в тонких материалах.

Использование оптимальной скорости сварки имеет важное значение для сбалансированного подвода тепла и предотвращения распространенных дефектов сварки, таких как пористость, трещины или деформация.

3. Толщина материала

Толщина свариваемого материала играет важную роль в определении как требуемой мощности, так и допустимой скорости сварки. Более толстые пластины требуют больше тепла для достижения полного проникновения, что означает, что лазер должен работать на более высоких уровнях мощности, а скорость сварки может потребоваться снизить, чтобы обеспечить достаточное время для поглощения тепла. И наоборот, более тонкие пластины требуют меньшей мощности и более высоких скоростей, чтобы избежать избыточного подвода тепла, что может привести к плавлению или прожогу.

- Более толстые пластины: Требует больше энергии для достижения полного проникновения. Лазер должен обеспечивать большую мощность, а скорость сварки должна быть ниже, чтобы обеспечить достаточную передачу энергии материалу.

- Более тонкие пластины: Требуют меньше энергии, поэтому мощность лазера может быть снижена, а скорость сварки увеличена. Тонкие материалы более подвержены искажениям, связанным с нагревом, что делает точный контроль над этими переменными необходимым.

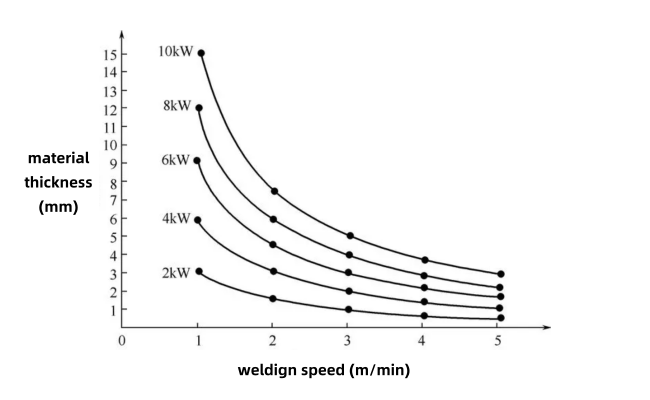

Взаимодействие между мощностью, скоростью и толщиной

Соотношение между скоростью сварки лазером, мощностью и толщиной пластины является балансирующим актом. Для каждой толщины материала существует оптимальное сочетание мощности лазера и скорости сварки, которое обеспечивает высококачественный сварной шов с правильной глубиной проплавления и минимальными дефектами.

Например, при сварке толстой стальной пластины увеличение мощности лазера без регулировки скорости сварки может привести к чрезмерному подводу тепла, что приведет к дефектам, таким как коробление или слишком широкий сварной шов. С другой стороны, уменьшение скорости сварки без увеличения мощности может привести к чрезмерно глубокому сварному шву, что может привести к перегреву материала. Для тонких материалов слишком большая мощность в сочетании с низкой скоростью сварки может привести к чрезмерному расплавлению материала или его прогоранию.

Зависимость между скоростью лазерной сварки и толщиной пластины

Толстые пластины требуют более медленной скорости сварки

При лазерной сварке более толстых пластин материалу требуется больше тепла для достижения полного проникновения и хорошей прочности соединения. Поэтому скорость сварки должна быть снижена, чтобы дать лазерному лучу достаточно времени для передачи тепла на всю толщину материала. Если скорость сварки слишком высокая, энергия лазера не может полностью проникнуть, что может привести к недостаточной глубине проникновения, прерывистым сварным швам или недостаточной прочности соединения.

- Толстая пластина (>6 мм): Скорость сварки должна быть низкой, чтобы гарантировать полное проникновение энергии лазера по всей толщине пластины, образуя стабильный и высокопрочный сварной шов.

Тонкие листы можно сваривать с большей скоростью

По сравнению с толстыми пластинами, тонкие пластинчатые материалы (<2 мм) требуют меньше тепла, что облегчает проникновение лазеров по всей толщине. На этом этапе более высокая скорость сварки может эффективно предотвратить перегрев или слишком сильное плавление материала, избегая сварочной деформации или прожигания. Кроме того, более высокие скорости сварки также могут повысить эффективность сварки.

- Тонкий листовой металл (<2 мм): Скорость сварки должна быть высокой, чтобы уменьшить дефекты сварки, такие как деформация и прожоги, вызванные перегревом материала.

Влияние мощности лазера на скорость сварки и толщину пластины

Мощность лазера определяет подачу энергии во время процесса сварки, а мощные лазеры могут обеспечить более сильный нагрев, что делает их пригодными для сварки более толстых материалов; Лазеры малой мощности больше подходят для сварки более тонких материалов. При выборе скорости сварки мощность лазера и толщина пластины должны быть согласованы, чтобы обеспечить достаточное проникновение без перегрева материала.

Высокомощная лазерная сварка толстых пластин

При сварке более толстых пластин требуется более высокая мощность лазера для обеспечения достаточной теплопередачи внутрь материала, образуя стабильную расплавленную ванну. В сочетании с более низкой скоростью сварки, лазерная энергия может равномерно нагревать материал в течение более длительного периода времени, обеспечивая проникновение.

- Мощность сварки 6 кВт для толстолистовой стали (10 мм): Скорость сварки обычно составляет 0,5–1,2 м/мин.

Сварка тонких пластин лазером малой мощности

При сварке тонких пластин более низкая мощность и более высокая скорость помогают предотвратить перегрев и деформацию сварного шва. Обычно, когда мощность лазера находится в диапазоне 2-3 кВт, он может обрабатывать пластины толщиной менее 2 мм.

- Мощность сварки 2 кВт, тонкая пластина (1 мм): Скорость сварки обычно составляет 5-10 м/мин.

Сравнительная таблица мощности и скорости лазерного сварочного аппарата

Ниже приведен пример сравнения мощности и скорости сварки лазерных сварочных аппаратов при различной толщине листа:

Толщина материала(мм) | Мощность лазера(кВт) | Скорость сварки(м/мин) |

1.0 | 2.0 | 7.0 |

2.0 | 3.0 | 4.5 |

4.0 | 4.0 | 2.5 |

6.0 | 6.0 | 1.2 |

8.0 | 8.0 | 0.8 |

10.0 | 10.0 | 0.6 |

- Тонкая пластина (1–2 мм): Сочетание малой мощности (2–3 кВт) и высокой скорости сварки (5–10 м/мин) подходит для сварки в этой ситуации, обеспечивая быструю работу без выделения чрезмерного тепла.

- Лист средней толщины (4–6 мм): средняя мощность (4–6 кВт) в сочетании со средней скоростью сварки (1–3 м/мин) может обеспечить проплавление, избегая при этом чрезмерного термического воздействия на зону сварки.

- Толстые листы (>6 мм): Для толстых листов используется высокая мощность (8–10 кВт) в сочетании с медленной сваркой (0,5–1 м/мин), чтобы обеспечить достаточное проникновение тепла в материал и сформировать высокопрочные соединения.

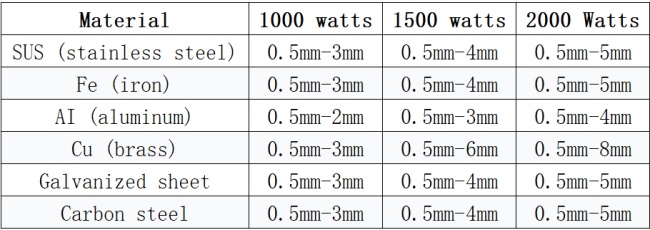

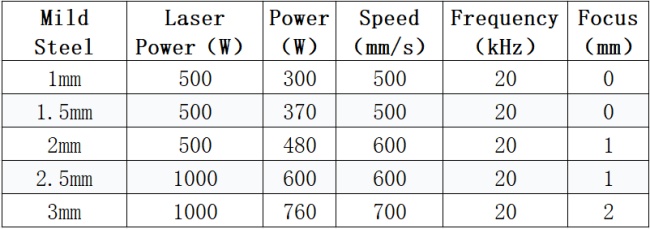

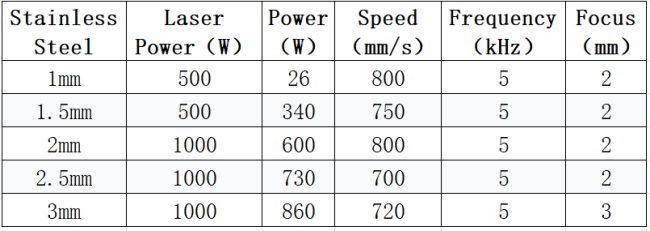

Таблица мощности, толщины и скорости лазерной сварки

Лазерная сварка — это технология точного соединения, которая может обеспечить высокоскоростную и качественную сварку для металлов различной толщины. Соотношение между мощностью лазера, толщиной материала и скоростью сварки имеет решающее значение для достижения оптимальных результатов. Это комплексная таблица, в которой подробно описаны эти параметры распространенных материалов.

Мягкая сталь

Нержавеющая сталь

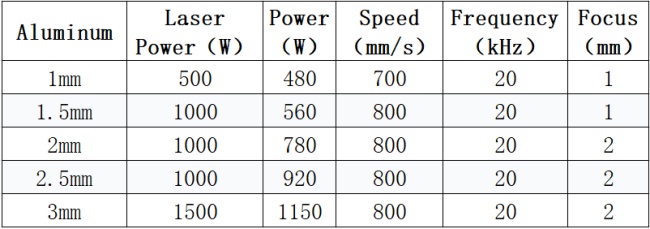

Алюминий

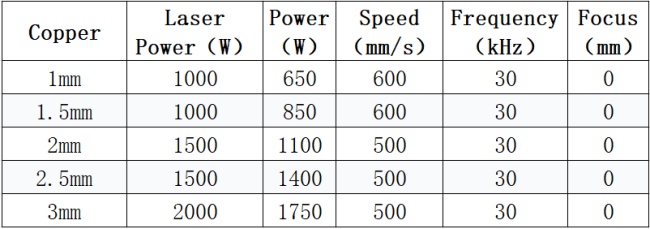

Медь

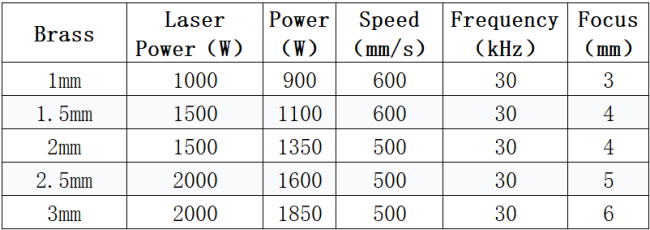

Латунь

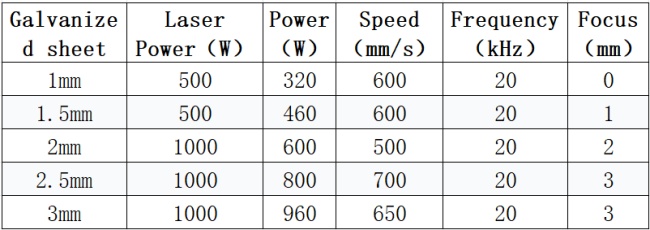

Оцинкованный лист

Заключение

Подводя итог, можно сказать, что более толстые пластины обычно требуют более высокой мощности и более медленных скоростей, тогда как более тонкие материалы требуют более низкой мощности и более высоких скоростей сварки. Этот тонкий баланс обеспечивает эффективное использование энергии и высокое качество сварки. Понимание взаимодействия между этими переменными позволяет производителям оптимизировать свои процессы для конкретных применений, материалов и толщин, что приводит к более прочным, более надежным сварным швам с минимальными дефектами.