Оглавление

Обзор лазерной сварки

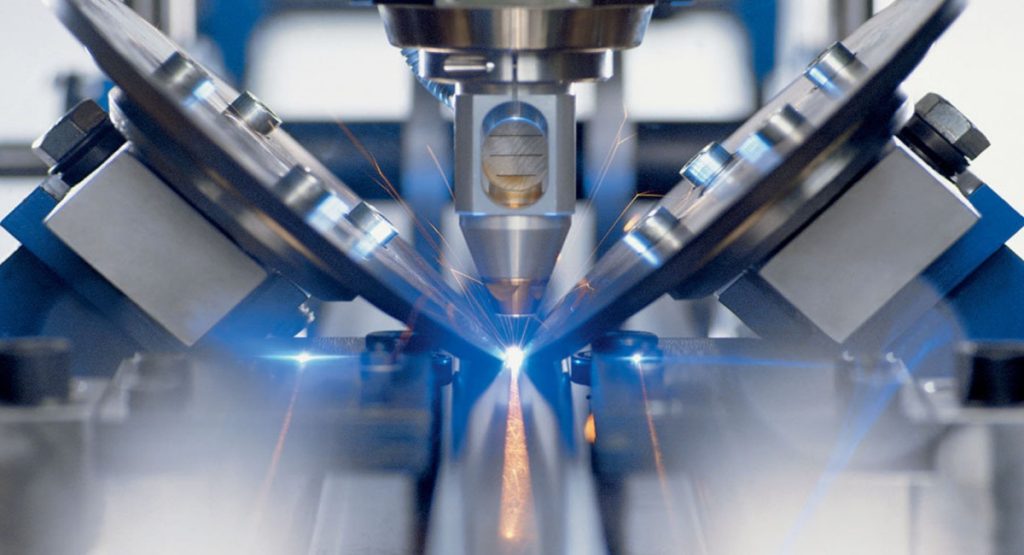

Лазерная сварка, как современная технология сварки, имеет такие преимущества, как глубокое проникновение, высокая скорость, малая деформация, высокая плотность мощности и не подвержена влиянию магнитных полей. Она широко используется в областях высокоточного производства, таких как автомобили, корабли и аэрокосмическая промышленность. В этой статье в основном представлен принцип лазерной сварки, ее преимущества и недостатки, что помогает людям, которые не использовали лазерную сварку, получить предварительное представление об этой технологии сварки.

Принцип лазерной сварки

Лазерную сварку можно осуществлять с использованием непрерывных или импульсных лазерных лучей, а принцип лазерной сварки можно разделить на сварку теплопроводностью и лазерную сварку с глубоким проплавлением.

- Плотность мощности менее 104-105 Вт/см2 считается сваркой с тепловой проводимостью, где глубина плавления невелика, а скорость сварки низкая; Принцип лазерной сварки заключается в следующем: лазерное излучение нагревает обрабатываемую поверхность, а поверхностное тепло направляется внутрь для диффузии посредством теплопередачи. Управляя такими параметрами, как ширина, энергия, мощность и частота лазерного импульса, заготовка плавится, образуя определенную расплавленную ванну.

- Лазерная сварка с глубоким проникновением обычно использует непрерывный лазерный луч для соединения материалов, и ее металлургический физический процесс очень похож на электронно-лучевую сварку. Механизм преобразования энергии достигается через небольшие отверстия. Под облучением лазером высокой плотности мощности материал испаряется, образуя небольшие отверстия, которые заполняются паром, как черное тело, и поглощают почти всю падающую световую энергию. Тепло передается от внешней стенки высокотемпературной полости, заставляя металл, окружающий полость, плавиться. Под облучением световым лучом материал стенки непрерывно испаряется, образуя высокотемпературный пар. Поверхностное натяжение слоя стенки, образованного потоком жидкости снаружи стенки отверстия, находится в постоянном равновесии с давлением пара, непрерывно генерируемым внутри полости отверстия. Световой луч непрерывно входит в небольшое отверстие, которое всегда находится в стабильном состоянии потока. Расплавленный металл, окружающий стенку отверстия, движется вперед с ведущим световым лучом, заполняя зазор, оставленный небольшим отверстием, и соответственно конденсируясь, таким образом образуя сварной шов.

Область применения лазерной сварки

Лазерная сварка широко применяется в различных отраслях промышленности, таких как:

- Автомобильная промышленность: Лазерная сварка может обеспечить эффективное и точное соединение автомобильных компонентов, повысить производительность и качество, снизить затраты и загрязнение. Лазерная сварка может использоваться для сварки таких компонентов, как кузова автомобилей, шасси, двигатели, трансмиссии, выхлопные трубы, подушки безопасности, приборные панели и т. д. Например, лазерная сварка может обеспечить интегрированную конструкцию задних дверей автомобиля, уменьшить количество и вес деталей, повысить жесткость и прочность, а также улучшить внешний вид и безопасность.

- Судостроение: Лазерная сварка может использоваться для соединения судовых пластин, решения проблем коробления и деформации при традиционной сварке, улучшения качества и прочности сварных швов, а также снижения расхода материалов и затрат на рабочую силу. Лазерная сварка может использоваться для сварки судовых конструкций, палуб, переборок, трюмов, трубопроводов и других компонентов. Например, лазерная сварка может обеспечить быструю сборку крупных судовых конструкций, сократить циклы строительства и повысить эффективность производства.

- Домашняя сфера: Лазерная сварка может использоваться для производства всех алюминиевых домов, достигая бесшовного соединения профилей из алюминиевого сплава, улучшая эстетику и долговечность домов, а также отвечая требованиям охраны окружающей среды и здоровья. Лазерная сварка может использоваться для производства домашних изделий, таких как полностью алюминиевые шкафы, полностью алюминиевые книжные шкафы и полностью алюминиевые тумбы для обуви. Например, лазерная сварка может достичь нулевого формальдегида, нулевого загрязнения и ценности переработки во всех алюминиевых домах, создавая новую концепцию зеленой и модной домашней обстановки.

Классификация лазерной сварки

В зависимости от различных режимов выходной энергии лазеров лазерную сварку можно разделить на непрерывную лазерную сварку и импульсную лазерную сварку. Непрерывная лазерная сварка формирует непрерывную и непрерывную морфологию сварного шва в процессе сварки, в то время как импульсная лазерная сварка формирует круглую сварную точку на поверхности свариваемой заготовки из-за прерывистого ввода энергии на поверхность заготовки. Различные морфологии сварных швов могут быть получены на основе изменений параметров лазера. В зависимости от различных плотностей мощности сфокусированного пятна лазера лазерную сварку можно разделить на сварку теплопроводностью и сварку с глубоким проплавлением.

1. Лазерная теплопроводная сварка

Плотность мощности лазерной теплопроводной сварочной точки на поверхности заготовки относительно низкая, обычно менее 105 Вт/см2. Лазер подает энергию на поверхность свариваемой заготовки, нагревая поверхность металла до температуры между точками плавления и кипения. Поверхность металлических материалов преобразует поглощенную световую энергию в тепловую энергию, заставляя температуру поверхности металла непрерывно повышаться и плавиться. Затем тепловая энергия передается внутрь металла посредством теплопроводности, постепенно расширяя область плавления. После охлаждения образуется точка сварки или сварной шов. Этот принцип сварки аналогичен дуговой сварке вольфрамовым электродом в среде инертного газа (TIG), известной как сварка с теплопроводностью.

2. Лазерная сварка с глубоким проникновением (сварка малых отверстий)

Когда плотность мощности лазера, приложенная к поверхности металла, превышает 105 Вт/см2, мощный лазерный луч воздействует на поверхность металлического материала, вызывая локальное плавление и образуя «маленькие отверстия». Лазерный луч проникает внутрь расплавленной ванны через «маленькие отверстия», в то время как металл плавится перед малыми отверстиями. Расплавленный металл течет вокруг малых отверстий к задней части, снова затвердевает и образует сварной шов.

Преимущества и недостатки лазерной сварки

Лазерная сварка — эффективный и точный метод сварки, использующий лазерный луч высокой плотности энергии в качестве источника тепла. Лазерная сварка — один из важных аспектов применения технологии лазерной обработки материалов, широко используемый в таких областях, как автомобилестроение, аэрокосмическая промышленность, электроника и медицина. Она обладает такими преимуществами, как высокая скорость, высокое качество, высокая гибкость и экологичность.

Итак, в чем преимущества лазерной сварки по сравнению с традиционными методами сварки? Какие трудности возникают при лазерной сварке и как их можно решить? Каковы общие области применения лазерной сварки?

Преимущества лазерной сварки

По сравнению с традиционными методами сварки лазерная сварка имеет следующие преимущества:

- Высокая скорость, большая глубина и малая деформация. Лазерная сварка имеет высокую плотность энергии, быстрые скорости нагрева и охлаждения, небольшую зону термического влияния, а также низкое сварочное напряжение и деформацию. Лазерная сварка может достигать сварных швов с высоким соотношением сторон, максимум 10:1.

- Бесконтактная обработка, высокая гибкость. Лазерная сварка не требует контакта с заготовкой, а также не требует электродов или присадочных материалов, что может снизить загрязнение и потери. Лазерная сварка может передаваться и преобразовываться через оптические компоненты, что упрощает взаимодействие с роботами и позволяет добиться автоматизации и многостанционной обработки. Лазерная сварка также может выполняться при комнатной температуре или в особых условиях, подходящих для сварки труднодоступных деталей или огнеупорных материалов.

- Высокое качество и хорошая производительность. Лазерная сварка, благодаря низкому подводу тепла и быстрой скорости охлаждения, может уменьшить дефекты, такие как пористость и трещины, а также улучшить плотность и прочность сварного шва. Лазерная сварка также может обеспечить соединение различных металлов или разнородных материалов, улучшая структуру и свойства.

- Экологически чистая, безопасная и не загрязняющая окружающую среду. Лазерная сварка не производит вредных газов или шума, не подвержена влиянию электрических или магнитных полей и безвредна для здоровья человека и окружающей среды.

Трудности и решения в лазерной сварке

Несмотря на то, что лазерная сварка имеет множество преимуществ, во время сварки все еще существуют некоторые проблемы:

- Сварочные брызги: относится к появлению множества металлических частиц на поверхности материала после завершения сварки, которые прилипают к поверхности материала. Это влияет на качество поверхности сварного шва, а также загрязняет и повреждает линзу. Причиной брызг может быть то, что поверхность материала не чистая, на ней есть масляные пятна или загрязняющие вещества, или улетучивание оцинкованного слоя.

Решением является очистка поверхности материала перед сваркой, соответствующее снижение энергии сварки и минимизация разбрызгивания.

- Трещины: Относятся к термическим трещинам, образующимся при непрерывной лазерной сварке, таким как кристаллические трещины, трещины разжижения и т. д. Основной причиной образования трещин является чрезмерная сила усадки сварного шва до его полного затвердевания.

Решением является применение таких мер, как заполнение проволоки и предварительный нагрев для уменьшения или устранения трещин.

- Поры: Относится к появлению пор на поверхности сварного шва. Причиной образования пор может быть то, что ванна расплава лазерной сварки глубокая и узкая, с высокой скоростью охлаждения, и газ, образующийся в жидкой ванне расплава, не может вовремя выйти; Либо поверхность сварного шва не очищена тщательно, либо пары цинка испаряются из оцинкованного листа.

Решением является очистка поверхности сварного шва, улучшение испарения цинка при нагревании и регулировка направления обдува.

- Закусывание кромок: относится к плохому сцеплению между сварным швом и основным металлом, что приводит к образованию канавки глубиной более 0,5 мм, общей длиной более 10% длины сварного шва или длиной, превышающей требования стандарта приемки. Причиной возникновения подрезов может быть слишком высокая скорость сварки, что препятствует перераспределению жидкого металла на задней стороне небольшого отверстия; Или зазор между узлом соединения может быть слишком большим, что приводит к уменьшению расплавленного металла в процессе заполнения; Или время падения энергии в конце лазерной сварки слишком быстрое, что приводит к разрушению небольшого отверстия.

Решение состоит в том, чтобы контролировать соответствие лазерный сварочный аппарат мощность и скорость обработки, позволяющие избежать закусывания кромок; полировка, очистка и ремонт закусываемых кромок, обнаруженных во время осмотра.

Заключение

Лазерная сварка — это высокоточная и высокоэффективная технология сварки с широкими перспективами применения. Различные методы сварки и сценарии применения требуют выбора различных методов лазерной сварки для достижения наилучшего эффекта сварки. Технология лазерной сварки все еще постоянно развивается и внедряет инновации, и в будущем появятся новые типы лазеров и процессов, обеспечивающие более высокое качество, более высокую эффективность и более дешевые решения для сварки в различных отраслях промышленности.