Введение

Оглавление

Преимущества и недостатки станков для резки волоконным лазером являются наиболее важными аспектами, которые пользователи должны рассмотреть перед покупкой станка. Станки для резки волоконным лазером произвели революцию в обрабатывающей промышленности благодаря своей точности, скорости и эффективности. Эти станки используют технологию волоконного лазера для резки различных материалов с высокой точностью, что делает их незаменимыми инструментами во многих промышленных приложениях. Однако, как и любая передовая технология, станки для резки волоконным лазером имеют свой собственный набор преимуществ и недостатков. В этой статье дается углубленное исследование этих преимуществ и недостатков, а также подробное понимание того, как работают станки для резки волоконным лазером и их применения в различных отраслях промышленности.

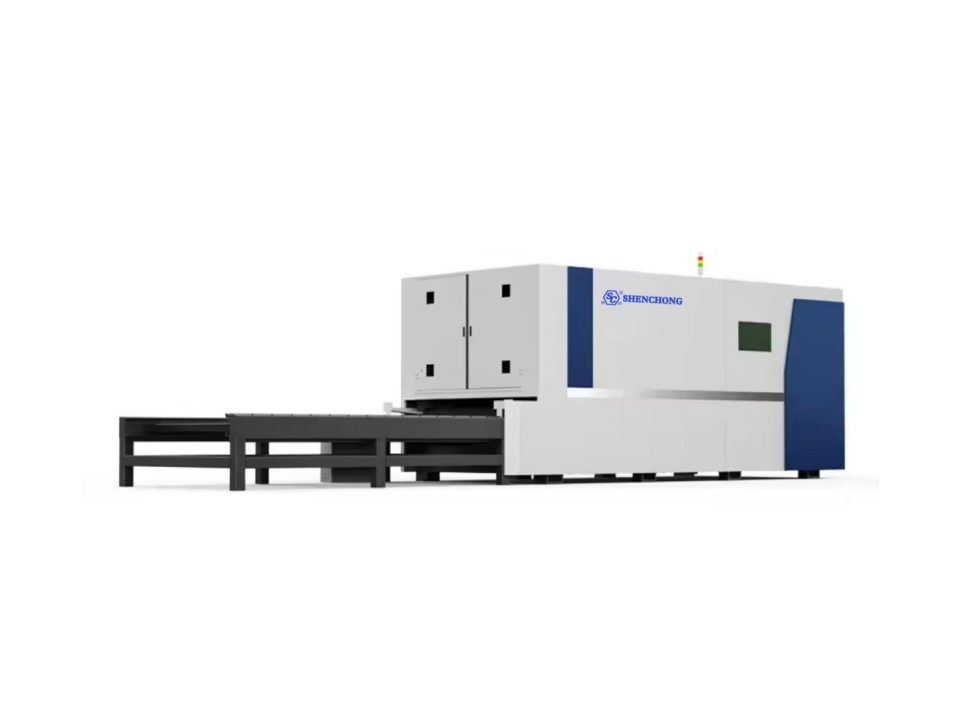

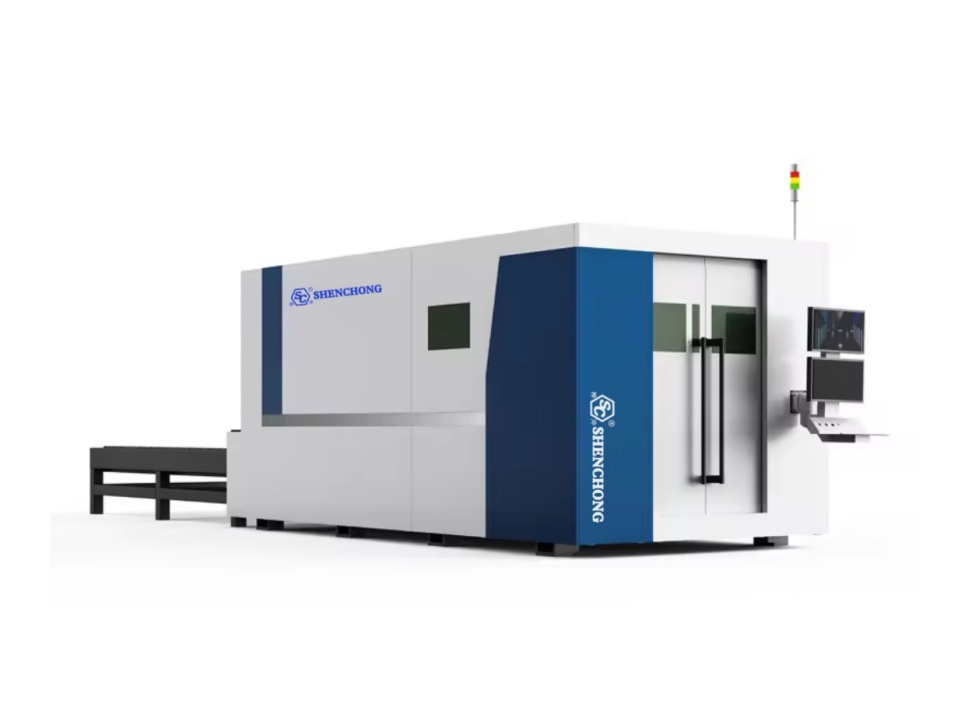

Обзор станка для резки волоконным лазером

Исторический контекст

Развитие волоконных лазеров можно проследить до начала 1960-х годов, но только в конце 1990-х и начале 2000-х годов волоконная лазерная технология стала коммерчески жизнеспособной для промышленного применения. Достижения в области оптоволоконной технологии, мощных диодных лазеров и прецизионных систем управления проложили путь для современных станков для резки волоконным лазером, которые мы видим сегодня. С тех пор эти станки преобразили множество отраслей промышленности, от автомобильной и аэрокосмической до электроники и металлообработки.

Как работают станки для резки волоконным лазером

Волоконный лазер для резки использовать волоконный лазер, который является типом твердотельного лазера. Лазерный луч генерируется серией диодов, а затем передается через гибкое оптическое волокно. Это волокно усиливает луч, создавая высококонцентрированный и интенсивный лазер, который затем направляется на разрезаемый материал. Взаимодействие между лазерным лучом и материалом приводит к точной резке, гравировке или маркировке материала. Ключевые компоненты станка для резки волоконным лазером включают в себя:

- Лазерный источник: Источник лазерного луча, обычно состоящий из нескольких диодов.

- Оптическое волокно: Передает и усиливает лазерный луч.

- Режущая головка: Фокусирует лазерный луч на материале.

- Контроллер ЧПУ: контролирует движение режущей головки и материала, обеспечивая точную резку.

- Система вспомогательного газа: Использует газы, такие как азот или кислород, для улучшения процесса резки за счет удаления расплавленного материала и предотвращения окисления.

Применение станков для резки волоконным лазером

1. Автомобильная промышленность

Автомобильная промышленность в значительной степени полагается на волоконно-лазерные режущие машины для точной резки и формовки различных компонентов, включая кузовные панели, детали двигателя и элементы интерьера. Высокая скорость и точность волоконных лазеров повышают эффективность производства и контроль качества.

2. Аэрокосмическая промышленность

В аэрокосмической отрасли волоконно-лазерная резка используется для изготовления сложных деталей и узлов с высокой точностью и минимальными отходами материала. Возможность резать легкие и прочные материалы, такие как титан и алюминий, делает волоконно-лазерные резы идеальными для аэрокосмических применений.

3. Изготовление металлоконструкций

Волоконные лазерные режущие станки широко используются в металлообработке для резки, гравировки и маркировки металлов. Их универсальность позволяет производить сложные конструкции и эффективно обрабатывать как тонкие, так и толстые металлические листы, удовлетворяя широкий спектр производственных потребностей.

4. Электронная и электротехническая промышленность

Электронная промышленность использует волоконно-лазерную резку для производства точных и сложных компонентов, таких как печатные платы, разъемы и корпуса. Точность и повторяемость волоконных лазеров обеспечивают надежность и производительность электронных устройств.

5. Производство медицинских приборов

Резка волоконным лазером имеет решающее значение в индустрии медицинских приборов для производства сложных и точных компонентов, таких как хирургические инструменты, имплантаты и диагностическое оборудование. Чистота и точность лазерной резки соответствуют строгим стандартам, требуемым для медицинских применений.

6. Ювелирные изделия и мода

В ювелирной и модной индустрии используются машины для резки волоконным лазером для создания сложных и детализированных дизайнов на различных материалах, включая металлы, кожу и ткани. Точность и гибкость волоконных лазеров позволяют дизайнерам воплощать свои творческие замыслы в жизнь с высококачественными результатами.

7. Вывески и реклама

В индустрии вывесок и рекламы волоконно-лазерные режущие машины используются для производства высококачественных вывесок, дисплеев и рекламных материалов. Возможность резать и гравировать различные материалы с точностью и скоростью делает волоконно-лазерные станки популярным выбором для создания привлекательных и долговечных вывесок.

Преимущества и недостатки станка для резки волоконным лазером. Введение

Преимущества станков для резки волоконным лазером

1. Высокая точность и достоверность

Волоконные лазерные режущие станки славятся своей высокой точностью и аккуратностью. Сфокусированный лазерный луч может резать сложные формы и замысловатые конструкции с минимальным допуском. Такая точность особенно полезна для отраслей, требующих детальной работы, таких как электроника, ювелирное дело и производство медицинских приборов.

2. Скорость и эффективность

Одним из самых важных преимуществ станков для резки волоконным лазером является их скорость резки. Эти станки могут резать материалы гораздо быстрее, чем традиционные методы резки, такие как механическая резка или CO2-лазеры. Эта повышенная скорость означает более высокую производительность и более короткие сроки выполнения заказов, что делает станки для резки волоконным лазером идеальными для крупносерийного производства.

3. Универсальность в обработке материалов

Волоконные лазеры могут резать широкий спектр материалов, включая металлы (такие как сталь, алюминий, латунь и медь), пластики, керамику и композиты. Эта универсальность делает их пригодными для разнообразных применений в различных отраслях промышленности. Кроме того, волоконные лазеры могут обрабатывать как тонкие, так и толстые материалы, что еще больше расширяет спектр их применения.

4. Низкие затраты на техническое обслуживание и эксплуатацию

По сравнению с CO2-лазерами, волоконно-лазерные режущие станки имеют меньшие требования к техническому обслуживанию. Отсутствие зеркал и надежность волоконно-оптической системы доставки снижают необходимость в регулярных регулировках и заменах. Кроме того, волоконно-оптические лазеры более энергоэффективны, потребляют меньше энергии и выделяют меньше тепла, что приводит к снижению эксплуатационных расходов.

5. Улучшенные функции безопасности

Волоконные лазерные режущие станки оснащены передовыми функциями безопасности, включая закрытые зоны резки и системы блокировки, чтобы защитить операторов от воздействия лазера. Автоматизированная природа этих станков также снижает риск человеческих ошибок и несчастных случаев, что делает их более безопасными для использования в промышленных условиях.

6. Минимальные материальные отходы

Высокая точность резки волоконным лазером минимизирует отходы материала. Узкий пропил (ширина реза) гарантирует, что в процессе резки удаляется меньше материала, что особенно важно при работе с дорогими материалами. Такая эффективность приводит к экономии затрат и более устойчивым производственным практикам.

7. Высокое качество и стабильность луча

Волоконные лазеры производят высококачественный луч с постоянным и стабильным выходом. Это качество обеспечивает чистые и гладкие разрезы с минимальной необходимостью последующей обработки. Стабильность выходного лазера также обеспечивает надежную и повторяемую производительность резки, что имеет решающее значение для поддержания качества продукции.

Недостатки станков для резки волоконным лазером

1. Высокие первоначальные инвестиции

Первоначальная стоимость приобретения машины для резки волоконным лазером может быть существенной. Высокомощные волоконные лазеры и сложные компоненты, необходимые для точного управления и эксплуатации, способствуют высокой цене. Эти значительные капиталовложения могут стать препятствием для малых и средних предприятий (МСП), рассматривающих возможность внедрения этой технологии.

2. Ограниченная толщина материала

Хотя волоконные лазеры эффективны при резке тонких и умеренно толстых материалов, они могут испытывать трудности с очень толстыми материалами. Для очень толстых металлов могут быть более подходящими альтернативные методы резки, такие как плазменная или гидроабразивная резка. Это ограничение требует от производителей тщательной оценки потребностей в резке материалов перед тем, как инвестировать в машину для резки волоконным лазером.

3. Проблемы со светоотражающими материалами

Материалы с высокой отражающей способностью, такие как медь и латунь, могут создавать проблемы для резки волоконным лазером. Лазерный луч может отражаться обратно в машину, что может привести к повреждению источника лазера и оптики. Хотя достижения в области лазерных технологий и защитные меры в некоторой степени смягчили эту проблему, она остается предметом рассмотрения для производителей, активно работающих с отражающими материалами.

4. Обучение и навыки оператора

Эксплуатация машины для резки волоконным лазером требует специальной подготовки и навыков. Хотя современные машины оснащены удобными интерфейсами и функциями автоматизации, понимание нюансов параметров лазера, свойств материалов и процедур обслуживания имеет важное значение для оптимальной производительности. Инвестиции в обучение операторов имеют решающее значение, но увеличивают общую стоимость и время, необходимые для внедрения технологии.

5. Потенциальные зоны термического влияния

Лазерная резка подразумевает высокие температуры, которые могут создавать зоны термического воздействия (HAZ) на разрезаемом материале. Хотя волоконные лазеры выделяют меньше тепла по сравнению с другими типами лазеров, все равно существует риск тепловой деформации или изменения свойств материала вблизи кромок реза. Эта проблема особенно актуальна для чувствительных материалов, требующих точной механической или структурной целостности.

6. Вопросы экологии и безопасности

Несмотря на свои преимущества, машины для резки волоконным лазером все еще могут представлять проблемы для окружающей среды и безопасности. В процессе образуются пары и частицы, которые могут потребовать надлежащей вентиляции и систем фильтрации для обеспечения безопасной рабочей среды. Кроме того, лазерные лучи высокой интенсивности требуют строгих протоколов безопасности для предотвращения случайного воздействия и травм.

Сравнение станка для резки волоконным лазером с другими методами резки

A. Станок для резки волоконным лазером против станка для резки CO2 лазером

Сравнительный проект | Волоконный станок для лазерной резки | Станок для лазерной резки C02 |

Точность резки | Высокая точность, подходит для резки сложных форм и деталей. | Высокая точность, но не такая высокая, как у волоконного лазера при обработке мелких структур и отверстий |

Резка материалов | Наиболее подходит для резки металлических материалов, таких как нержавеющая сталь, углеродистая сталь, алюминий и т. д. | Возможность резки различных материалов, включая металлические и неметаллические (например, дерево, пластик, стекло и т. д.) |

Толщина реза | Лучше всего подходит для материалов тонкой и средней толщины (от 0,5 мм до 20 мм) | Хорошая производительность при резке толстых металлических листов, особенно для материалов толщиной более 10 мм. |

Скорость резки | Скорость резки тонких металлических листов очень высокая. | Низкая скорость резки, особенно на тонких металлических материалах |

Качество резки | Гладкая режущая кромка, небольшая зона термического влияния | Режущая кромка имеет высокое качество, но зона термического влияния относительно большая. |

Стоимость оборудования | Первоначальные инвестиции в оборудование относительно высоки, но долгосрочные эксплуатационные расходы низкие. | Первоначальные инвестиции в оборудование относительно невелики, но расходы на техническое обслуживание и эксплуатацию высоки. |

Эксплуатационные расходы | Высокая энергоэффективность и низкие эксплуатационные расходы, особенно при обработке металла | Высокое энергопотребление, особенно с точки зрения затрат на систему охлаждения и обслуживание лазера |

Поддерживать спрос | Низкие требования к техническому обслуживанию и длительный срок службы оборудования | Высокие требования к техническому обслуживанию, оптические компоненты, такие как линзы и резонансные полости, требуют частого обслуживания |

Сложность эксплуатации | Операция относительно сложная и требует профессионального технического персонала. | Операция относительно сложная, особенно в части настройки оптической системы. |

Применимые сценарии | Подходит для высокоточной и крупногабаритной обработки металла. | Подходит для резки широкого спектра материалов, особенно неметаллических. |

Термическое воздействие | Небольшая зона термического воздействия, подходит для резки термочувствительных материалов | Зона термического влияния относительно большая, что может привести к деформации материала. |

B. Станок для резки волоконным лазером против станка для плазменной резки

Сравнительный проект | Волоконный станок для лазерной резки | Машина плазменной резки |

Точность резки | Высокая точность, подходит для резки сложных форм и деталей. | Низкая точность, особенно при резке тонких материалов |

Резка материалов | Подходит для различных металлических материалов, таких как нержавеющая сталь, углеродистая сталь, алюминий и т. д. | В основном используется для резки токопроводящих материалов, таких как сталь, алюминий и т. д. |

Толщина реза | Лучше всего подходит для материалов тонкой и средней толщины (от 0,5 мм до 20 мм) | Может резать более толстые материалы (до нескольких сантиметров), особенно в тяжелых промышленных условиях. |

Скорость резки | Скорость резки тонких листов очень высокая. | Высокая скорость резки для толстых листов, немного более низкая скорость резки для тонких листов |

Качество резки | Гладкие края, небольшая зона термического влияния | Качество кромок относительно низкое и может потребовать вторичной обработки, что приведет к увеличению зоны термического влияния. |

Стоимость оборудования | Высокие первоначальные инвестиции | Первоначальные инвестиции относительно низкие |

Эксплуатационные расходы | Высокая энергоэффективность и низкие эксплуатационные расходы | Эксплуатационные расходы относительно высоки, особенно если учесть стоимость потребляемой электроэнергии и расходных материалов. |

Сложность эксплуатации | Операция относительно сложная и требует профессионального технического персонала. | Простота эксплуатации, не требующая особого обучения |

Гибкость | Высокая гибкость, подходит для сложных и деликатных задач резки | Относительно низкая гибкость, но существенное преимущество при резке толстых листов. |

Поддерживать спрос | Низкие требования к техническому обслуживанию и длительный срок службы оборудования | Высокие требования к техническому обслуживанию, требующие регулярной замены электродов и сопел |

Термическое воздействие | Формирует меньше зон термического воздействия, подходит для резки термочувствительных материалов | Большая зона термического воздействия может легко вызвать деформацию материала. |

C. Станок для резки волоконным лазером против станка для резки листового металла

Сравнительный проект | Волоконный станок для лазерной резки | Машина для резки пластин |

Точность резки | Высокая точность, подходит для резки сложных форм и деталей. | Подходит только для линейной резки с относительно низкой точностью. |

Резка материалов | Возможность резки различных металлических материалов, включая нержавеющую сталь, углеродистую сталь, алюминий и т. д. | В основном используется для резки тонкого листового металла с ограниченным количеством типов материалов. |

Толщина реза | Подходит для материалов от тонкой до средней толщины (обычно от 0,5 мм до 20 мм) | Подходит для толстых металлических пластин (обычно от 6 мм до 50 мм), также подходит для тонких пластин. |

Скорость резки | Скорость резки тонких листов очень высокая. | Высокая скорость резки, особенно на толстых листах, с очевидными преимуществами |

Сложность эксплуатации | Операция сложная и требует профессионального технического персонала. | Относительно прост в эксплуатации, подходит для массового производства и простых задач по резке. |

Стоимость оборудования | Первоначальные инвестиции относительно высоки, а расходы на техническое обслуживание относительно низкие. | Первоначальные инвестиции относительно невелики, но стоимость оборудования для резки более толстых материалов высока. |

Эксплуатационные расходы | Высокая энергоэффективность и низкие эксплуатационные расходы, особенно при крупномасштабном производстве | Низкие эксплуатационные расходы, в основном состоящие из расходов на электроэнергию и регулярное техническое обслуживание |

Гибкость | Высокая гибкость, возможность резки сложных форм и различных материалов | Низкая гибкость, возможна только линейная резка |

Поддерживать спрос | Низкие требования к техническому обслуживанию и длительный срок службы | Низкие требования к техническому обслуживанию, но для обеспечения качества резки необходимо регулярно заменять инструменты. |

Термическое воздействие | В процессе резки образуется небольшая зона термического воздействия, что подходит для обработки термочувствительных материалов. | Отсутствие термического воздействия, так как процесс резки не связан с нагревом. |

D. Станок для резки волоконным лазером против станка для гидроабразивной резки

Сравнительный проект | Волоконный станок для лазерной резки | Станок для гидроабразивной резки |

Точность резки | Высокая точность, подходит для резки сложных форм и деталей. | Высокая точность, особенно подходит для резки материалов без термической деформации. |

Резка материалов | Наиболее подходит для резки металлических материалов, таких как нержавеющая сталь, углеродистая сталь, алюминий и т. д. | Возможность резки практически всех материалов, включая металл, пластик, стекло, керамику, композитные материалы и т. д. |

Толщина реза | Лучше всего подходит для материалов тонкой и средней толщины (от 0,5 мм до 20 мм) | Возможность резки очень толстых материалов (до нескольких сотен миллиметров), подходит для резки сверхтолстых материалов |

Скорость резки | Скорость резки тонких металлических листов очень высокая. | Скорость резки относительно низкая, особенно на толстых материалах. |

Качество резки | Гладкая режущая кромка, небольшая зона термического влияния | Высокое качество резки, гладкие края и отсутствие зоны термического влияния |

Стоимость оборудования | Первоначальные инвестиции в оборудование относительно высоки, но долгосрочные эксплуатационные расходы низкие. | Первоначальные инвестиции в оборудование высоки, особенно стоимость насосов высокого давления и абразивных систем. |

Эксплуатационные расходы | Высокая энергоэффективность, низкие эксплуатационные расходы, особенно подходит для крупномасштабной обработки металла. | Высокие эксплуатационные расходы, включая расходы на воду, электроэнергию, абразив и техническое обслуживание |

Поддерживать спрос | Низкие требования к техническому обслуживанию и длительный срок службы оборудования | Высокие требования к техническому обслуживанию, требующие регулярной замены форсунок и компонентов насоса высокого давления, а также высокий расход абразива |

Сложность эксплуатации | Операция относительно сложная и требует профессионального технического персонала. | Сложная эксплуатация, особенно в части управления абразивными веществами и регулирования давления воды. |

Применимые сценарии | Подходит для высокоточной и крупногабаритной обработки металла. | Подходит для резки материалов, не требующих термической деформации, а также для резки тяжелых или композитных материалов. |

Термическое воздействие | Небольшая зона термического воздействия, подходит для резки термочувствительных материалов | Отсутствие термического воздействия, очень подходит для резки термочувствительных и легковоспламеняющихся материалов. |

E. Станок для резки волоконным лазером против станка с ЧПУ

Аспект | Волоконный станок для лазерной резки | Обработка на станках с ЧПУ |

Форма материала | Обычно создает 2D-профили. | Может создавать сложные трехмерные геометрии |

Эффективность | Высокая эффективность для подходящих материалов | Смена инструмента и техническое обслуживание снижают эффективность |

Универсальность | Лучше всего подходит для определенных типов материалов | Высокая универсальность в типах материалов |

Время установки | Быстрая настройка для повторяющихся задач | Более длительное время настройки для сложных деталей |

Материальные отходы | Меньше отходов благодаря точной резке | Больше отходов из-за траектории режущего инструмента |

Преимущества | Гораздо большая гибкость в конструкции; Отсутствие износа или замены инструмента; Возможность быстрого переключения между различными конструкциями без смены инструмента. | Часто более низкие первоначальные инвестиции; Может быть быстрее для простых, больших объемов резки; Отсутствие зоны термического воздействия |

Перспективы развития станков для резки волоконным лазером

Будущее волоконно-лазерных режущих машин выглядит многообещающим, с постоянными усовершенствованиями в лазерной технологии и автоматизации, нацеленными на расширение их возможностей и сфер применения. Некоторые ключевые тенденции и разработки, за которыми стоит следить, включают:

Повышенная мощность и эффективность: Текущие исследования и разработки направлены на увеличение мощности и эффективности волоконных лазеров, что позволит им обрабатывать более толстые материалы и достигать еще более высоких скоростей резки.

Интеграция с Индустрией 4.0: Интеграция станков для резки с волоконным лазером с технологиями Индустрии 4.0, такими как Интернет вещей (IoT), искусственный интеллект (ИИ) и машинное обучение, позволит осуществлять мониторинг в режиме реального времени, профилактическое обслуживание и оптимизировать процессы резки.

Улучшенная автоматизация и робототехника: Постоянное развитие автоматизации и робототехники приведет к появлению более совершенных и гибких систем резки волоконным лазером, способных выполнять сложные задачи с минимальным вмешательством человека. Лазерный режущий станок может подключаться к автоматическая система загрузки и разгрузки или автоматическая система хранения листового металла для улучшения автоматизация резки листового металла уровень.

Устойчивость и воздействие на окружающую среду: Поскольку отрасли отдают приоритет устойчивому развитию, основное внимание будет уделяться разработке более энергоэффективных и экологически безопасных станков для резки с волоконным лазером, обеспечивающих снижение выбросов и образования отходов.

Более широкая совместимость материалов: Исследования новых длин волн лазера и систем доставки луча направлены на улучшение совместимости волоконных лазеров с более широким спектром материалов, включая высокоотражающие и сложные подложки.

Часто задаваемые вопросы

1. Каковы основные преимущества резки волоконным лазером по сравнению с традиционными методами резки?

Станок для резки волоконным лазером предлагает несколько ключевых преимуществ по сравнению с традиционными методами резки, включая более высокую точность, более высокие скорости резки и большую гибкость в плане материалов, которые можно резать. Кроме того, резка волоконным лазером является бесконтактным процессом, что снижает риск загрязнения материала и износа инструмента.

2. Можно ли использовать станок для резки волоконным лазером в массовом производстве?

Да, лазерная режущая машина хорошо подходит для массового производства. Высокая точность, скорость резки и повторяемость делают ее идеальной для производства большого количества деталей с постоянным качеством. Особенно в сочетании с автоматической системой загрузки-выгрузки, возможности автоматизации лазерных режущих машин также снижают необходимость ручного вмешательства, что еще больше повышает эффективность и производительность.

3. Существуют ли какие-либо риски для здоровья, связанные с лазерной резкой?

Да, существуют потенциальные риски для здоровья, связанные с лазерной резкой, в первую очередь, связанные с парами и газами, которые могут выделяться при резке определенных материалов. Правильная вентиляция и системы вытяжки дыма необходимы для снижения этих рисков. Кроме того, операторы должны соблюдать протоколы безопасности, чтобы избегать прямого воздействия лазерного луча, который может вызвать ожоги или другие травмы.

Заключение

Станки для резки волоконным лазером обладают многочисленными преимуществами, включая высокую точность, скорость, универсальность и низкие эксплуатационные расходы. Эти преимущества делают их незаменимыми инструментами в различных отраслях промышленности: от автомобилестроения и аэрокосмической промышленности до производства электроники и медицинских приборов. Однако они также имеют определенные недостатки, такие как высокие первоначальные инвестиции, ограничения по материалам и необходимость специального обучения и мер безопасности.

Несмотря на эти проблемы, будущее станков для резки волоконным лазером является светлым, с постоянными усовершенствованиями, направленными на расширение их возможностей и сфер применения. Поскольку отрасли продолжают искать эффективные, устойчивые и высококачественные производственные решения, станки для резки волоконным лазером должны сыграть ключевую роль в формировании будущего промышленного производства и изготовления.

Этот всеобъемлющий обзор должен дать четкое представление о преимуществах и недостатках станков для резки волоконным лазером, а также об их применении и будущих перспективах.