В современном производстве листового металла лазерные технологии обеспечивают непревзойденную точность и скорость лазерной резки при обработке различных материалов. Поскольку отрасль продолжает использовать универсальность технологии лазерной резки, оптимизация скорости и эффективности становится все более важной. От сырья до конечного продукта процесс лазерной резки включает в себя сложное взаимодействие факторов. Крайне важно полностью понимать основные факторы, влияющие на скорость и эффективность лазерной резки: от свойств материалов до сложной конфигурации станков для резки.

В этой статье мы всесторонне исследуем основные факторы, влияющие на скорость и эффективность лазерной резки, объясняя сложность свойств материала, параметров лазера, условий резки, конфигурации станка и конструктивных особенностей. Это исследование предоставляет пользователям ценную информацию, позволяя им в полной мере использовать потенциал технологии лазерной резки и внедрять инновации в процессы производства металлов.

Оглавление

Скорость и эффективность лазерной резки

Скорость резки на станках лазерной резки беспокоит многие перерабатывающие предприятия, так как от нее зависит эффективность производства. Другими словами, чем выше скорость, тем выше общая производительность. Лазерная резка — это сложная технология производства, основанная на тонком балансе различных факторов для достижения оптимальной скорости и эффективности. Характеристики материала, такие как состав, толщина и состояние поверхности, могут влиять на параметры резки. Параметры лазера, включая плотность мощности, качество луча и фокусное расстояние, определяют точность и эффективность резки. Выбор условий резки, таких как скорость и вспомогательный газ, играет решающую роль в повышении эффективности резки. Машинные факторы, такие как конфигурация и обслуживание системы, вносят значительный вклад в общую производительность. Кроме того, на скорость и эффективность резки могут влиять такие конструктивные соображения, как геометрическая сложность и вложенная оптимизация. Всесторонне понимая и оптимизируя эти факторы, производители могут повысить скорость, точность и эффективность процессов лазерной резки, тем самым повышая производительность и конкурентоспособность.

Основные факторы, влияющие на скорость лазерной резки

Мощный процесс резки способствовал быстрому развитию индустрии лазерной резки, значительно улучшая качество резки и стабильность станков для лазерной резки. Во время обработки на скорость лазерной резки влияют такие факторы, как параметры процесса, качество материала, чистота газа и качество скорости света. Углубленное изучение сложности этого процесса изменений выявляет комплексные соображения, на которые пользователи должны тщательно реагировать. Здесь мы рассмотрим основные факторы, которые существенно влияют на скорость и эффективность лазерной резки.

Параметры лазера

- Плотность мощности: Плотность мощности лазера определяется мощностью лазерного луча, сфокусированного на заданной области, что напрямую влияет на скорость и эффективность резки. Более высокая плотность мощности обеспечивает более высокую скорость резки, но для предотвращения повреждения материала требуется тщательная калибровка.

- Качество луча. Качество лазерного луча, включая такие факторы, как расходимость, мода и длина волны, влияет на точность и эффективность резки. Высококачественный луч обеспечивает равномерное распределение энергии, обеспечивая более чистую резку и более высокую эффективность.

- Фокусное расстояние: Фокусное расстояние лазерной линзы определяет размер и глубину светового пятна. Оптимальный выбор фокуса обеспечивает точную подачу энергии на режущую поверхность, максимизируя эффективность без ущерба для качества.

Свойства материала

- Тип материала. Тип разрезаемого материала играет важную роль в определении скорости и эффективности лазерной резки. Мягкие материалы относительно легко поддаются лазерной резке, а скорость резки также относительно высока. Твердые материалы требуют более длительного времени обработки. Такие металлы, как нержавеющая сталь, алюминий и углеродистая сталь, имеют разную теплопроводность, температуру плавления и отражательную способность, и все это может повлиять на их реакцию на лазерную резку. Например, резка стальных пластин происходит намного медленнее, чем резка алюминиевых пластин.

- Толщина: Толщина материала напрямую влияет на скорость и эффективность резки. Для резки более толстых материалов требуется больше энергии и времени, чем для более тонких материалов. Чтобы добиться наилучших результатов при работе с разной толщиной, необходимо регулировать мощность лазера, фокусное расстояние и скорость резки.

- Состояние поверхности. Неровности поверхности, такие как ржавчина, окисление или покрытие, могут повлиять на качество и скорость лазерной резки. Для эффективной резки может потребоваться подготовка поверхности материала путем очистки или обработки поверхности.

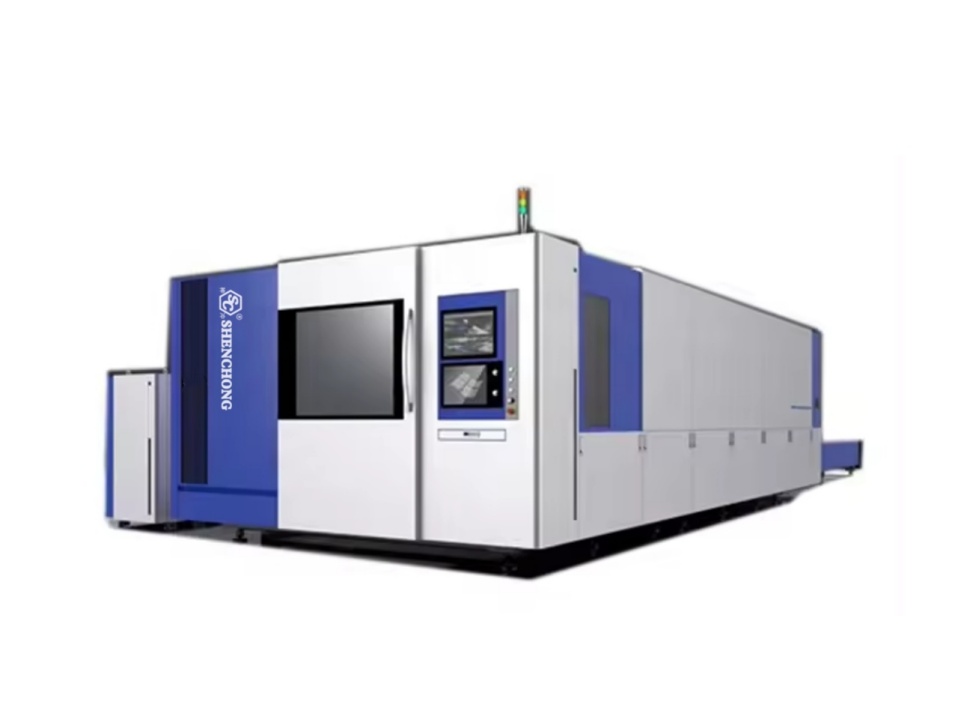

Факторы станка для лазерной резки

- Конфигурация лазерной системы. Конструкция и функции станка для лазерной резки, включая систему передачи луча, управление движением и функции автоматизации, влияют на скорость и эффективность резки. Развитие современных лазерных технологий позволило повысить скорость и точность обработки.

- Техническое обслуживание и калибровка. Регулярное техническое обслуживание, калибровка и калибровка оборудования для лазерной резки помогают обеспечить стабильную производительность и продлить срок службы оборудования. Пренебрежение техническим обслуживанием может привести к снижению эффективности резки, увеличению времени простоя и высоким затратам на ремонт.

Условия резания

- Скорость резки. Скорость, с которой лазерный луч проходит через поверхность материала, существенно влияет на эффективность резки. Поиск правильного баланса между скоростью резки и мощностью может помочь достичь желаемых результатов и минимизировать время обработки.

- Выбор вспомогательного газа: вспомогательные газы, такие как кислород, азот или сжатый воздух, помогают удалять материал и охлаждать его во время лазерной резки. Выбор вспомогательных газов зависит от типа материала, толщины и требуемого качества кромки. Чем выше давление вспомогательного газа, тем выше чистота газа, тем меньше примесей прилипает к материалу и тем ровнее режущая кромка. Вообще говоря, скорость резки кислородом высокая, эффект резки азотом хороший, а стоимость низкая. Различные газы обеспечивают разный уровень эффективности резки и чистоты.

- Конструкция и выравнивание сопла. Правильная конструкция и выравнивание сопла помогают направлять поток вторичного воздуха и поддерживать оптимальное расстояние между ними. Неправильное выравнивание или износ сопла могут привести к снижению эффективности и качества резки.

Экологический фактор

- Температура и влажность. Уровень температуры и влажности окружающей среды может повлиять на производительность лазерной резки. Экстремальные температуры или высокая влажность могут вызвать деформацию материала или помешать распространению лазерного луча, влияя на скорость и качество резки.

- Качество воздуха. Присутствующие в воздухе загрязняющие вещества, такие как пыль или частицы, могут мешать операции лазерной резки. Поддержание чистоты воздуха в зоне резки помогает предотвратить засорение сопла и обеспечивает постоянную эффективность резки.

Рекомендации по проектированию

- Геометрическая сложность. Сложные конструкции с острыми углами, мелкими деталями или жесткими допусками могут потребовать более низких скоростей резания для сохранения точности и качества кромки. Усовершенствованное программное обеспечение САПР может оптимизировать траектории резки сложных геометрических форм, тем самым повышая общую эффективность.

- Вложенная оптимизация. Используя программное обеспечение для вложенной оптимизации для эффективного использования материалов, можно свести к минимуму отходы материала, сократить время резки и, в конечном итоге, повысить общую эффективность процесса. Вложенные алгоритмы упорядочивают детали наиболее эффективным образом, обеспечивая максимальное использование материала.

- Требования к гладкости кромок. Требуемое качество кромок, будь то гладкая, шероховатая или без заусенцев, будет влиять на параметры резания и скорость. Могут потребоваться корректировки для соответствия конкретным стандартам качества поверхности, чтобы гарантировать соответствие конечного продукта стандартам качества.

- В сложном процессе лазерной резки производители должны тщательно учитывать и сбалансировать эти факторы, чтобы полностью раскрыть потенциал этой передовой технологии. Детальное понимание взаимодействия материалов, динамики лазера, условий резки, конфигурации станков, воздействия на окружающую среду и сложности конструкции может помочь достичь оптимальной скорости и эффективности лазерной резки в современном производстве.

Как улучшить скорость резки станков для лазерной резки

- Выбирайте подходящие материалы

Выбирая материалы, которые легче резать, можно повысить эффективность резки.

- Отрегулируйте мощность лазера соответствующим образом.

Регулировка мощности лазера оказывает существенное влияние на скорость лазерной резки. Поэтому для различных материалов и толщин необходимо соответствующим образом регулировать мощность лазера, чтобы улучшить скорость резки.

- Используйте качественные лазеры

Качество лазера также оказывает существенное влияние на скорость лазерной резки. Использование более качественных лазеров может повысить эффективность резки и сократить время резки.

- Оборудование для технического обслуживания

Регулярное техническое обслуживание и уход за станком для лазерной резки для поддержания оборудования в оптимальном рабочем состоянии могут помочь повысить скорость и эффективность резки.

Взаимосвязь между мощностью лазера, состоянием материала и скоростью лазерной резки

Как мы уже говорили, свойства материала и мощность лазерных источников являются факторами, влияющими на скорость лазерной резки. Ниже мы будем использовать диаграммы для отображения максимальной толщины резки и соответствующей скорости резки волоконных лазеров Raycus 1000–15 000 Вт и волоконных лазеров IPG 1000–12 000 Вт.

Скорость резки Raycus — углеродистая сталь

Параметры толщины и скорости резки волоконным лазером (Raycus/углеродистая сталь/1000–4000 Вт)

Материал | Мощность лазера | 1000 Вт | 1500 Вт | 2000 Вт | 3000 Вт | 4000 Вт |

Толщина | Скорость | Скорость | Скорость | Скорость | Скорость | |

(мм) | (м/мин) | (м/мин) | (м/мин) | (м/мин) | (м/мин) | |

Углеродистая сталь (O2/N2/воздух) | 1 | 5.5/10 | 6.7/20 | 7.3/25 | 10/35 | 28-35 |

2 | 4 | 5 | 5.2/9 | 5.5/20 | 12-15 | |

3 | 3 | 3.6 | 4.2 | 4 | 4-4,5 (1,8 кВт)/8-12 | |

4 | 2.3 | 2.5 | 3 | 3.5 | 3-3,5 (2,4 кВт) | |

5 | 1.8 | 1.8 | 2.2 | 3.2 | 2,5-3 (2,4 кВт) | |

6 | 1.4 | 1. 5 | 1.8 | 2.7 | 2,5-2,8 (3кВт) | |

8 | 1.1 | 1.2 | 1.3 | 2.2 | 2-2,3 (3,6 кВт) | |

10 | 0.8 | 1 | 1.1 | 1.5 | 1,8-2 (4кВт) | |

12 |

| 0.8 | 0.9 | 1 | 1-1,2 (1,8-2,2кВт) | |

14 |

| 0. 65 | 0.8 | 0.9 | 0,9–1 (1,8–2,2 кВт) | |

16 |

| 0.5 | 0.7 | 0.75 | 0,7–0,9 (2,2–2,6 кВт) | |

18 |

|

| 0.5 | 0.65 | 0,6–0,7 (2,2–2,6 кВт) | |

20 |

|

| 0.4 | 0.6 | 0,55–0,65 (2,2–2,6 кВт) | |

22 |

|

|

| 0.55 | 0,5–0,6 (2,2–2,8 кВт) | |

25 |

|

|

|

| 0,5 (2,4-3кВт) |

Параметры толщины и скорости резки волоконным лазером (Raycus/углеродистая сталь/6000–15 000 Вт)

Мощность лазера | 6000 Вт | 8000 Вт | 10000 Вт | 12000 Вт | 15000 Вт |

Толщина | Скорость | Скорость | Скорость | Скорость | Скорость |

(мм) | (м/мин) | (м/мин) | (м/мин) | (м/мин) | (м/мин) |

1 | 30-45 | 35-45 | 40-45 | 50-60 | 50-60 |

2 | 20-25 | 30-35 | 35-40 | 40-45 | 45-48 |

3 | 3,5–4,2 (2,4 кВт)/12–14 | 20-25 | 25-30 | 30-35 | 30-38 |

4 | 3,3–3,8 (2,4 кВт)/7–8 | 15-18 | 18-20 | 20-26 | 26-29 |

5 | 3-3,6 (3кВт)/5-6 | 10-12 | 13-15 | 15-18 | 20-23 |

6 | 2,7–3,2 (3,3 кВт)/4,5–5 | 8-9 | 10-12 | 10-13 | 17-19 |

8 | 2,2-2,5 (4,2 кВт) | 2,3–2,5 (4 кВт)/5–5,5 | 7-8 | 7-10 | 10-12 |

10 | 2,0-2,3 (5,5 кВт) | 2,3 (6 кВт) | 2-2,3 (6кВт)/3,5-4,5 | 2-2,3 (6кВт)/5-6,5 | 2-2,3 (6кВт)/7-8 |

12 | 1,9-2,1(6кВт) | 1,8-2(7,5кВт) | 1,8-2(7,5кВт) | 1,8-2(7,5кВт) | 1,8-2(7,5кВт)/5-6 |

14 | 1,4-1,7 (6 кВт) | 1,6-1,8 (8 кВт) | 1,6-1,8 (8,5 кВт) | 1,6-1,8 (8,5 кВт) | 1,6-1,8(8,5кВт)/4,5-5,5 |

16 | 1,2-1,4 (6 кВт) | 1,4-1,6 (8 кВт) | 1,4-1,6 (9,5 кВт) | 1,5-1,6 (9,5 кВт) | 1,5-1,6(9,5кВт)/3-3,5 |

18 | 0,8 (6 кВт) | 1,2-1,4 (8 кВт) | 1,3-1,5 (9,5 кВт) | 1,4-1,5 (10 кВт) | 1,4-1,5 (10кВт) |

20 | 0,6-0,7(6кВт) | 1-1,2(8кВт) | 1,2-1,4 (10 кВт) | 1,3-1,4 (12 кВт) | 1,3-1,4 (12 кВт) |

22 | 0,5-0,6(6кВт) | 0,6-0,65(8кВт) | 1,0-1,2(10кВт) | 1-1,2(12кВт) | 1,2-1,3 (15 кВт) |

25 | 0,4-0,5(6кВт) | 0,3-0,45 (8 кВт) | 0,5-0,65 (10 кВт) | 0,8-1(12кВт) | 1,2-1,3 (15 кВт) |

30 |

| 0,2-0,25 (8кВт) | 0,3-0,35 (10 кВт) | 0,7-0,8 (12 кВт) | 0,75-0,85 (15 кВт) |

40 |

| 0,1-0,15 (8кВт) | 0,2 (10 кВт) | 0,25-0,3 (12 кВт) | 0,3-0,35 (15 кВт) |

50 |

|

|

|

| 0,2-0,25 (15 кВт) |

60 |

|

|

|

| 0,18-0,2 (15 кВт) |

Скорость резки IPG — углеродистая сталь

Параметры толщины и скорости резки волоконным лазером (IPG//1000W-4000W)

Материал | Мощность лазера | 1000 Вт | 1500 Вт | 2000 Вт | 3000 Вт | 4000 Вт |

Толщина | Скорость | Скорость | Скорость | Скорость | Скорость | |

(мм) | (м/мин) | (м/мин) | (м/мин) | (м/мин) | (м/мин) | |

Углеродистая сталь (O2/N2/воздух) | 1 | 45547 | 45547 | 9-11/18-22 | 9-12/25-30 | 9-11/40-50 |

2 | 4.5-5 | 4.9-5.5 | 5-6 | 5-6/12-15 | 5-6/18-22 | |

3 | 3-3.3 | 3.4-3.8 | 3.7-4.2 | 4-4.5 | 4-4.5/15-18 | |

4 | 2.1-2.4 | 2.4-2.8 | 2.8-3.5 | 3.2-3.8 | 3.2-3.8/8-10 | |

5 | 1.6-1.8 | 2.0-2.4 | 2.5-2.8 | 3.2-3.4 | 3-3.5/4-5 | |

6 | 1.3-1.5 | 1.6-1.9 | 2.0-2.5 | 3-3.2 | 2.8-3.2 | |

8 | 0.9-1.1 | 1.1-1.3 | 1.2-1.5 | 2-2.3 | 2.3-2.6 | |

10 | 0.7-0.9 | 0.9-1.0 | 1-1.2 | 1.5-1.7 | 2-2.2 | |

12 |

| 0.7-0.8 | 0.9-1.1 | 0.8-1 | 1-1.5 | |

14 |

| 0.6-0.7 | 0.7-0.9 | 0.8-0.9 | 0.85-1.1 | |

16 |

|

| 0.6-0.75 | 0.7-0.85 | 0.8-1 | |

20 |

|

|

| 0.65-0.8 | 0.6-0.9 | |

22 |

|

|

|

| 0.6-0.7 |

Параметры толщины и скорости резки волоконным лазером (IPG/углеродистая сталь/6000–12 000 Вт)

Материал | Мощность лазера | 6000 Вт | 8000 Вт | 10000 Вт | 12000 Вт |

Толщина | Скорость | Скорость | Скорость | Скорость | |

(мм) | (м/мин) | (м/мин) | (м/мин) | (м/мин) | |

Углеродистая сталь (O2/N2/воздух) | 1 | 10-12/45-60 | 10-12/50-60 | 10-12/50-80 |

|

2 | 5-6/26-30 | 5.5-6.8/30-35 | 5.5-6.8/38-43 |

| |

3 | 4-4.5/18-20 | 4.2-5.0/20-25 | 4.2-5.0/28-30 |

| |

4 | 3.2-3.8/13-15 | 3.7-4.5/15-18 | 3.7-4.5/18-21 |

| |

5 | 3-3.5/7-10 | 3.2-3.8/10-12 | 3.2-3.8/13-15 |

| |

6 | 2.8-3.2 | 2.8-3.6/8.2-9.2 | 2.8-3.6/10.8-12 |

| |

8 | 2.5-2.8 | 2.6-3.0/5.0-5.8 | 2.6-3.0/7.0-7.8 |

| |

10 | 2.0-2.5 | 2.1-2.6/3.0-3.5 | 2.1-2.6/3.8-4.6 | 2.2-2.6 | |

12 | 1.8-2.2 | 1.9-2.3 | 1.9-2.3 | 2-2.2 | |

14 | 1-1.8 | 1.1-1.8 | 1.1-1.8 | 1.8-2.2 | |

16 | 0.85-1.5 | 0.85-1.2 | 0.85-1.2 | 1.5-2 | |

20 | 0.75-1.0 | 0.75-1.1 | 0.75-1.1 | 1.2-1.7 | |

22 | 0.7-0.8 | 0.7-0.85 | 0.7-0.85 | 0.7-0.85 | |

25 | 0.6-0.7 | 0.6-0.8 | 0.6-0.8 | 0.6-0.8 | |

30 |

|

|

| 0.4-0.5 | |

35 |

|

|

| 0.35-0.45 | |

40 |

|

|

| 0.3-0.4 |

Как показано на диаграмме, мы можем видеть параметры толщины и скорости волоконной лазерной резки 1000 Вт, 1500 Вт, 2000 Вт, 3000 Вт, 4000 Вт, 6000 Вт, 8000 Вт, 10 000 Вт, 12 000 Вт и 15 000 Вт.

Если взять в качестве примера углеродистую сталь, то станок для лазерной резки Raycus мощностью 1000 Вт используется для резки углеродистой стали толщиной 3 мм. Максимальная скорость резки 3 м в минуту.

Станок для лазерной резки мощностью 1500 Вт используется для резки углеродистой стали толщиной 3 мм с максимальной скоростью резки 3,6 м в минуту.

Используя приведенную выше диаграмму IPG, мы можем сравнить параметры различных станков для лазерной резки при резке одного и того же типа материала. Например:

Станок для лазерной резки мощностью 1000 Вт может резать углеродистую сталь толщиной 3 мм с максимальной скоростью 3,3 м/мин.

Станок для лазерной резки мощностью 1500 Вт может резать углеродистую сталь толщиной 3 мм с максимальной скоростью 3,9 м/мин.

Скорость резки Raycus — нержавеющая сталь

Параметры толщины и скорости резки волоконным лазером (Raycus/нержавеющая сталь/1000–4000 Вт)

Материал | Мощность лазера | 1000 Вт | 1500 Вт | 2000 Вт | 3000 Вт | 4000 Вт |

Толщина | Скорость | Скорость | Скорость | Скорость | Скорость | |

(мм) | (м/мин) | (м/мин) | (м/мин) | (м/мин) | (м/мин) | |

нержавеющая сталь (Н2) | 1 | 13 | 20 | 28 | 28-35 | 30-40 |

2 | 6 | 7 | 10 | 18-24 | 15-20 | |

3 | 3 | 4.5 | 5 | 7-10 | 10-12 | |

4 | 1 | 3 | 3 | 5-6.5 | 6-7 | |

5 | 0.6 | 1.5 | 2 | 3-3.6 | 4-4.5 | |

6 |

| 0.8 | 1.5 | 2-2.7 | 3-3.5 | |

8 |

|

| 0.6 | 1-1.2 | 1.5-1.8 | |

10 |

|

|

| 0.5-0.6 | 1-1.2 | |

12 |

|

|

|

| 0.8 |

Параметры толщины и скорости резки волоконным лазером (Raycus/нержавеющая сталь/6000–15 000 Вт)

Материал | Мощность лазера | 6000 Вт | 8000 Вт | 10000 Вт | 12000 Вт | 15000 Вт |

Толщина | Скорость | Скорость | Скорость | Скорость | Скорость | |

(мм) | (м/мин) | (м/мин) | (м/мин) | (м/мин) | (м/мин) | |

Нержавеющая сталь (N2) | 1 | 30-45 | 40-50 | 45-50 | 50-60 | 50-60 |

2 | 25-30 | 30-35 | 35-40 | 40-45 | 45-50 | |

3 | 15-18 | 20-24 | 25-30 | 30-35 | 35-38 | |

4 | 10-12 | 12-15 | 18-20 | 23-27 | 25-29 | |

5 | 7-8 | 9-10 | 12-15 | 15-18 | 18-22 | |

6 | 4.5-5 | 7-8 | 8-9 | 13-15 | 15-18 | |

8 | 3.5-3.8 | 4-5 | 5-6 | 8-10 | 10-12 | |

10 | 1.5-2 | 3-3.5 | 3.5-4 | 6.5-7.5 | 8-9 | |

12 | 1-1.2 | 2-2.5 | 2.5-3 | 5-5.5 | 6-7 | |

16 | 0.5-0.6 | 1-1.5 | 1.6-2 | 2-2.3 | 2.9-3.1 | |

20 | 0.2-0.35 | 0.6-0.8 | 1-1.2 | 1.2-1.4 | 1.9-2.1 | |

22 |

| 0.4-0.6 | 0.7-0.9 | 0.9-1.2 | 1.5-1.7 | |

25 |

| 0.3-0.4 | 0.5-0.6 | 0.7-0.9 | 1.2-1.4 | |

30 |

| 0.15-0.2 | 0.25 | 0.25-0.3 | 0.8-1 | |

35 |

|

| 0.15 | 0.2-0.25 | 0.6-0.8 | |

40 |

|

|

| 0.15-0.2 | 0.4-0.5 | |

45 |

|

|

|

| 0.2-0.4 |

Скорость резки IPG — нержавеющая сталь

Параметры толщины и скорости резки волоконным лазером (IPG/нержавеющая сталь/1000–4000 Вт)

Материал | Мощность лазера | 1000 Вт | 1500 Вт | 2000 Вт | 3000 Вт | 4000 Вт |

Толщина | Скорость | Скорость | Скорость | Скорость | Скорость | |

(мм) | (м/мин) | (м/мин) | (м/мин) | (м/мин) | (м/мин) | |

Нержавеющая сталь (N2) | 1 | 12-15 | 16-20 | 20-28 | 30-40 | 40-55 |

2 | 4.5-5.5 | 5.5-7.0 | 7-11 | 15-18 | 20-25 | |

3 | 1.5-2 | 2.0-2.8 | 4.5-6.5 | 8-10 | 12-15 | |

4 | 1-1.3 | 1.5-1.9 | 2.8-3.2 | 5.4-6 | 7-9 | |

5 | 0.6-0.8 | 0.8-1.2 | 1.5-2 | 2.8-3.5 | 4-5.5 | |

6 |

| 0.6-0.8 | 1-1.3 | 1.8-2.6 | 2.5-4 | |

8 |

|

| 0.6-0.8 | 1.0-1.3 | 1.8-2.5 | |

10 |

|

|

| 0.6-0.8 | 1.0-1.6 | |

12 |

|

|

| 0.5-0.7 | 0.8-1.2 | |

16 |

|

|

|

| 0.25-0.35 |

Параметры толщины и скорости резки волоконным лазером (IPG/нержавеющая сталь/6000–12000 Вт)

Материал | Мощность лазера | 6000 Вт | 8000 Вт | 10000 Вт | 12000 Вт |

Толщина | Скорость | Скорость | Скорость | Скорость | |

(мм) | (м/мин) | (м/мин) | (м/мин) | (м/мин) | |

Нержавеющая сталь (N2) | 1 | 60-80 | 60-80 | 60-80 | 70-80 |

2 | 30-35 | 36-40 | 39-42 | 42-50 | |

3 | 19-21 | 21-24 | 25-30 | 33-40 | |

4 | 12-15 | 15-17 | 20-22 | 25-28 | |

5 | 8.5-10 | 10-12.5 | 14-16 | 17-20 | |

6 | 5.0-5.8 | 7.5-8.5 | 11-13 | 13-16 | |

8 | 2.8-3.5 | 4.8-5.8 | 7.8-8.8 | 8-10 | |

10 | 1.8-2.5 | 3.2-3.8 | 5.6-7 | 6-8 | |

12 | 1.2-1.5 | 2.2-2.9 | 3.5-3.9 | 4.5-5.4 | |

16 | 1.0-1.2 | 1.5-2.0 | 1.8-2.6 | 2.2-2.5 | |

20 | 0.6-0.8 | 0.95-1.1 | 1.5-1.9 | 1.4-6 | |

22 | 0.3-0.4 | 0.7-0.85 | 1.1-1.4 | 0.9-4 | |

25 | 0.15-0.2 | 0.4-0.5 | 0.45-0.65 | 0.7-1 | |

30 |

| 0.3-0.4 | 0.4-0.5 | 0.3-0.5 | |

35 |

|

|

| 0.25-0.35 | |

40 |

|

|

| 0.2-0.25 |

Теперь более подробно рассмотрим параметры резки нержавеющей стали.

С мощностью 1000 Вт волоконный лазер для резки, вы можете резать нержавеющую сталь толщиной 3 мм с максимальной скоростью 3 м в минуту.

Если вы используете станок для лазерной резки мощностью 1500 Вт, вы можете резать нержавеющую сталь толщиной 3 мм с максимальной скоростью 4,5 м в минуту.

Для нержавеющей стали толщиной 5 мм машина для лазерной резки мощностью 1000 Вт может достигать максимальной скорости резки 0,6 м в минуту, а машина для лазерной резки мощностью 1500 Вт может достигать максимальной скорости резки 1,5 м в минуту.

Сравнивая эти параметры, становится ясно, что более высокая мощность позволяет добиться более высоких скоростей резки при работе с материалами одного и того же типа и толщины.

Влияние скорости резки станка лазерной резки на качество резки

- Когда скорость резки слишком высока, газ, соосный с лучом, не может полностью сдуть остатки резки, а расплавленные материалы с обеих сторон собираются и затвердевают у нижнего края, образуя трудно поддающийся очистке висящий шлак. Слишком быстрая резка также может привести к тому, что материал не будет полностью прорезан, и внизу останется определенная толщина прилипания, которая обычно очень мала и требует ручного удара молотком, чтобы отпасть.

- При подходящей скорости резания качество разреза может быть улучшено, режущий шов получается небольшим и плоским, режущая поверхность гладкая без заусенцев, вся заготовка не деформируется, и заготовку можно использовать без обработки.

- Когда скорость резки слишком низкая, высокоэнергетический лазерный луч остается в разных местах слишком долго, и тепловой эффект очевиден, что может привести к явному явлению переплавления на противоположной стороне резки. В верхней части резки будет наблюдаться явное явление переплавления, а внизу - явное скопление шлака, что приведет к очень плохому качеству резки.

Заключение

Скорость лазерной резки влияет на эффективность лазерной резки и качество резки, поэтому производители должны понимать факторы, влияющие на скорость лазерной резки. Узнав больше о скорости лазерной резки, операторы могут повысить скорость, точность и эффективность процессов лазерной резки, тем самым повышая производительность и конкурентоспособность.