Оглавление

Введение в качество лазерной резки

Лазерная резка — это точный и эффективный процесс, широко используемый в различных отраслях промышленности: от автомобилестроения до аэрокосмической, электроники и производства. Эта технология позволяет выполнять точную резку таких материалов, как металлы, пластики и керамика, с помощью высокосфокусированного лазерного луча. Несмотря на многочисленные преимущества, качество изделий, вырезанных лазером, может варьироваться в зависимости от нескольких факторов. В этой статье рассматриваются критические факторы, влияющие на качество лазерной резки, включая свойства материала, настройки станка, тип лазера и внешние условия.

Новейшие показатели качества

Для оценки качества лазерной резки обычно используют несколько показателей:

- Ширина пропила: Ширина разреза, которая должна быть узкой и равномерной.

- Дросс: Излишки расплавленного материала, прилипшие к краю реза, следует свести к минимуму.

- Шероховатость: Текстура поверхности реза, где желательны более гладкие края.

- Зона термического влияния (ЗТВ): Область вокруг среза, подвергающаяся термическому напряжению, которая должна быть как можно меньше.

- Прямоугольность края: Перпендикулярность кромки реза относительно поверхности материала.

Свойства материала

Тип материала

Тип разрезаемого материала играет важную роль в определении качества лазерной резки. Различные материалы реагируют на лазерные лучи по-разному из-за своих физических и химических свойств. Металлы, такие как сталь, алюминий и медь, а также неметаллы, такие как пластик, керамика и композиты, демонстрируют различную степень поглощения и отражения.

Металлы: Такие материалы, как мягкая сталь, идеально подходят для лазерной резки, поскольку они эффективно поглощают энергию лазера и плавятся при относительно низкой температуре. С другой стороны, для высокоотражающих материалов, таких как медь и алюминий, требуются специализированные лазеры, например, волоконные лазеры, для достижения чистых разрезов.

Неметаллы: Такие материалы, как дерево, акрил и пластик, также можно резать лазером, но их реакция на тепло может привести к возгоранию, обугливанию или плавлению в зависимости от применяемой энергии. Характеристики поглощения и температуры плавления этих материалов определяют настройки лазера, необходимые для оптимального качества лазерной резки.

Толщина материала

Толщина материала является одним из наиболее важных факторов при лазерной резке. Более толстые материалы требуют более высоких уровней энергии для проникновения, что приводит к более низкой скорости резки. И наоборот, тонкие материалы режут быстро, но могут сгореть или расплавиться, если приложить слишком много энергии.

- Тонкие материалы (<1 мм): Требуется низкая мощность и более высокие скорости, чтобы избежать чрезмерного накопления тепла, которое может привести к деформации или термическому повреждению.

- Толстые материалы (>10 мм): Требуют высокой мощности лазера и более низкой скорости для обеспечения полного проникновения и чистых кромок, но они склонны к увеличению образования окалины (затвердевшего шлака) и шероховатости на кромках реза, если не оптимизированы.

Качество поверхности материала

Поверхностная обработка материала влияет на то, насколько хорошо он взаимодействует с лазерным лучом. Чистые, гладкие поверхности, как правило, равномерно отражают лазерный луч, что приводит к однородной резке. Материалы с неровностями, такими как ржавчина, окисление или покрытия, могут рассеивать лазерный луч, что приводит к неравномерному поглощению энергии и плохому качеству резки.

- Чистые поверхности: Улучшает поглощение луча и обеспечивает более гладкие и чистые разрезы.

- Загрязненные поверхности: Оксиды, масла или покрытия могут повлиять на эффективность лазера, что приведет к неровным краям или повышенному образованию шлака.

Отражательная способность материала

Отражающие материалы, такие как алюминий, латунь и медь, создают проблемы при лазерной резке. Они отражают значительную часть энергии лазера от поверхности резки, что снижает эффективность и приводит к некачественной резке. Специальные лазеры, такие как волоконные лазеры с более короткими длинами волн, более эффективны для резки отражающих материалов.

- Высокая отражательная способность: Требуется специальное оборудование или обработка покрытия для улучшения поглощения лазерного излучения.

- Низкая отражательная способность: Улучшает поглощение энергии, что обеспечивает более чистые и быстрые разрезы.

Параметры лазера

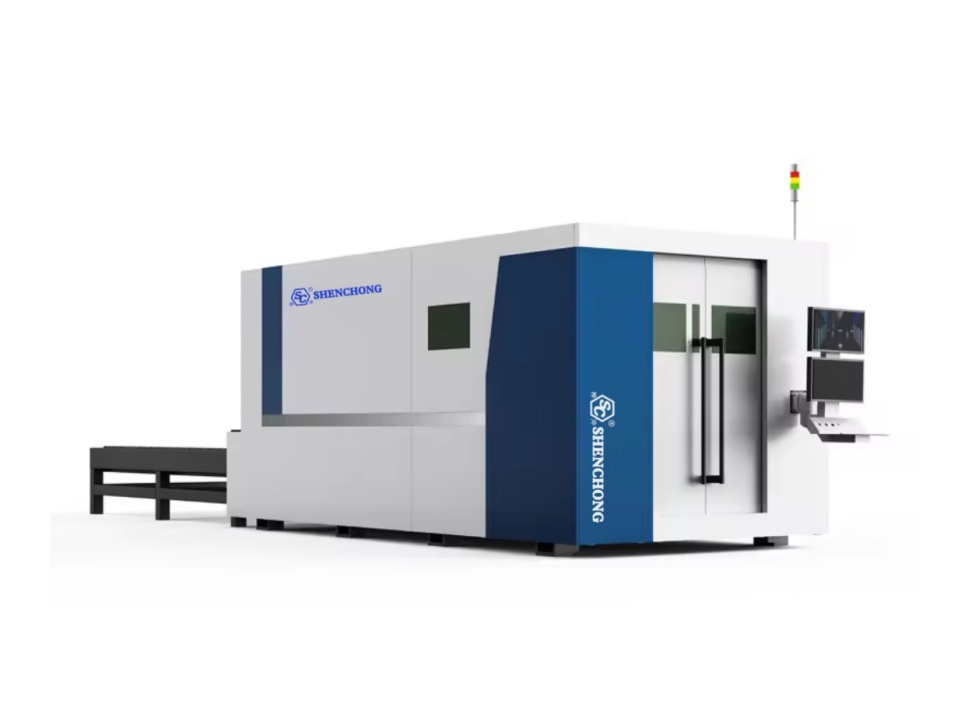

Мощность лазера

Мощность лазера станок для лазерной резки напрямую влияет на процесс резки, определяя, сколько энергии доступно для расплавления или испарения материала. Более высокая мощность приводит к более быстрым и глубоким разрезам, но чрезмерная мощность может привести к образованию чрезмерных зон термического воздействия (HAZ), что приводит к обугливанию, плавлению или деформации материала.

- Настройки низкого энергопотребления: Лучше всего подходит для тонких или деликатных материалов, где точность имеет решающее значение, а чрезмерное нагревание может привести к повреждению.

- Настройки высокой мощности: Необходим для резки более толстых материалов или материалов, требующих высокой энергии для эффективной резки, например, металлов.

Фокусное положение

Фокусная точка лазерного луча должна быть точно выровнена с поверхностью материала для обеспечения точной резки. Если фокальная точка расположена слишком высоко или слишком низко, это может привести к потере энергоэффективности и привести к заусенцам, грубым краям или неполным разрезам.

- Оптимальный фокус: Обеспечивает узкий пропил (ширину реза) и гладкие края.

- Неправильный фокус: приводит к появлению неровностей, увеличению ширины пропила и шероховатости поверхности.

Качество луча (режим)

Качество луча, характеризуемое модой лазера, является еще одним ключевым фактором, влияющим на производительность резки. Мода лазера относится к распределению энергии лазера внутри луча.

- Одномодовые лазеры: создание высококачественных, концентрированных лучей, обеспечивающих более чистые разрезы и более высокую точность, особенно при работе с тонкими материалами.

- Многомодовые лазеры: имеют более рассеянное распределение энергии, что может быть выгодно для резки более толстых материалов, но может приводить к образованию более грубых кромок.

Скорость резки

Скорость резки напрямую связана с мощностью лазера и типом материала. Более низкая скорость дает лазеру больше времени для проникновения в материал, но может также увеличить риск накопления тепла, что приведет к более широкому пропилу и потенциальной деформации.

- Оптимальная скорость: Баланс между достаточно высокой скоростью, чтобы избежать чрезмерного накопления тепла, и достаточно низкой скоростью, чтобы обеспечить чистый срез.

- Слишком быстро: Может привести к неполному резу, неровным краям и увеличению количества окалины.

- Слишком медленно: Может привести к чрезмерному нагреву, что может привести к плавлению, деформации или возгоранию.

Параметры вспомогательного газа

Для выдувания расплавленного материала и улучшения процесса резки обычно используется вспомогательный газ, такой как кислород, азот или сжатый воздух.

Тип газа

Тип используемого вспомогательного газа может существенно повлиять на качество резки:

- Кислород (O₂): Увеличивает энергию процесса резки, действуя как катализатор окисления металлов, что приводит к более высокой скорости резки и более грубой, окисленной кромке.

- Азот (N₂): Инертный газ, который предотвращает окисление, что приводит к более чистым разрезам с минимальным обесцвечиванием, особенно в нержавеющей стали и алюминии. Он также обеспечивает более гладкие края по сравнению с кислородом.

- Сжатый воздух: Экономически эффективная альтернатива, которую можно использовать для резки более тонких материалов, но качество резки может быть ниже, чем при использовании азота или кислорода.

Давление газа

Давление вспомогательного газа также влияет на качество резки. Более высокое давление газа может более эффективно удалять расплавленный материал и предотвращать образование шлака, но слишком большое давление может вызвать турбулентность, что приведет к грубым краям или чрезмерному выбросу материала.

- Высокое давление: Требуется для толстых материалов, чтобы сдуть расплавленный материал и предотвратить образование шлака.

- Низкое давление: Лучше подходит для тонких материалов, где чрезмерное усилие может деформировать разрез.

Внешние условия

Стабильность и калибровка машины

Правильная калибровка и стабильность станка для резки волоконным лазером имеют важное значение для поддержания постоянного качества лазерной резки. Такие факторы, как выравнивание лазера, чистота зеркала и состояние режущей головки, могут повлиять на результат. Регулярное техническое обслуживание имеет решающее значение для обеспечения работы станка с максимальной эффективностью.

- Хорошо откалиброванная машина: Обеспечивает получение единообразных высококачественных резов с минимальной необходимостью последующей обработки.

- Плохо обслуживаемая машина: приводит к смещению луча, неровным режущим кромкам и нестабильной производительности.

Конструкция режущего стола

Конструкция режущего стола влияет на рассеивание тепла в процессе резки. Хорошо спроектированный режущий стол сводит к минимуму отражение тепла обратно в материал, предотвращая накопление тепла и потенциальную деформацию.

- Вентилируемая режущая поверхность: Уменьшает обратное отражение и обеспечивает лучшее качество резки.

- Цельная режущая платформа: Может усилить отражение тепла, что приведет к деформации или повреждению материала.

Программное обеспечение и системы управления

Программирование ЧПУ

Программирование числового программного управления (ЧПУ) напрямую влияет на траекторию резки, скорость и общую точность. Плохо оптимизированные программы ЧПУ могут привести к неэффективной резке, что приводит к некачественным краям, чрезмерному накоплению тепла или отходам материала.

- Точное программирование ЧПУ: Результат — оптимизированные траектории резки и высококачественные разрезы с минимальными отходами материала.

- Неэффективное программирование: Может привести к нестабильному качеству резки, особенно при работе со сложными формами или толстыми материалами.

Системы мониторинга в реальном времени

Современные лазерные режущие станки оснащены системами мониторинга в режиме реального времени, которые оперативно регулируют такие параметры, как мощность лазера, фокусировка и давление газа, для поддержания оптимальных условий резки.

- С системами мониторинга: Машина может выполнять автоматическую регулировку, обеспечивая постоянное качество резки даже при изменении условий окружающей среды или материала.

- Без систем мониторинга: Требуется ручное вмешательство, которое может быть неточным или неэффективным, что может привести к потенциальным проблемам с качеством.

Температура и влажность окружающей среды

Условия окружающей среды, такие как температура и влажность, могут влиять на производительность лазерной резки. Высокие температуры могут повлиять на систему охлаждения лазера, в то время как высокая влажность может помешать вспомогательному газу или вызвать конденсацию на зеркалах и линзах, что повлияет на качество лазерного луча.

- Контролируемая среда: Обеспечивает стабильные результаты резки и предотвращает колебания качества резки.

- Неконтролируемая среда: Может привести к перегреву или образованию конденсата, что снижает эффективность и точность процесса лазерной резки.

Заключение

Лазерная резка — сложный процесс, и качество лазерной резки зависит от множества факторов, включая свойства материала, параметры лазера, использование вспомогательного газа, стабильность работы машины и внешние условия.