Оглавление

В процессе производства и изготовления могут возникнуть различные проблемы с качеством гибки при гибке деталей из листового металла, которые могут повлиять на повышение эффективности производства и стабильность качества продукции. В этой статье подробно рассматриваются распространенные проблемы с качеством гибки и резки в производственной практике, анализируются причины возникновения проблем и предлагаются решения, которые позволят получить опыт и рекомендации по решению аналогичных проблем в последующей производственной практике.

Введение

Гибка листового металла — это процесс с использованием универсальной формы (или специализированной формы), оснащенной листогибочный станок с ЧПУ для гибки металлических листов в различные требуемые геометрические формы поперечного сечения заготовок. Рациональность процесса гибки напрямую влияет на конечный размер формовки и внешний вид изделия. Разумный выбор гибочных форм имеет решающее значение для окончательной формовки изделий.

В реальном производственном процессе из-за неопределенности размера продукта и разнообразия типов продукта мы часто сталкиваемся с такими проблемами, как помехи размеров и несоответствие углов пресс-формы во время гибки холоднообработанных заготовок, что создает большие трудности для производства. Из-за влияния таких факторов, как размер продукта, форма, материал, пресс-форма, оборудование и вспомогательные объекты во время процесса гибки, могут возникать различные проблемы с качеством, влияющие на эффективность производства и стабильность качества продукта. Поэтому особенно важно решать и избегать возникновения этих проблем с качеством гибки. В этой статье в основном суммируются и описываются общие проблемы качества гибки листового металла в производственной практике, анализируются причины на основе производственного опыта и предлагаются решения.

Распространенные проблемы с качеством гибки

Изгиб и трещины

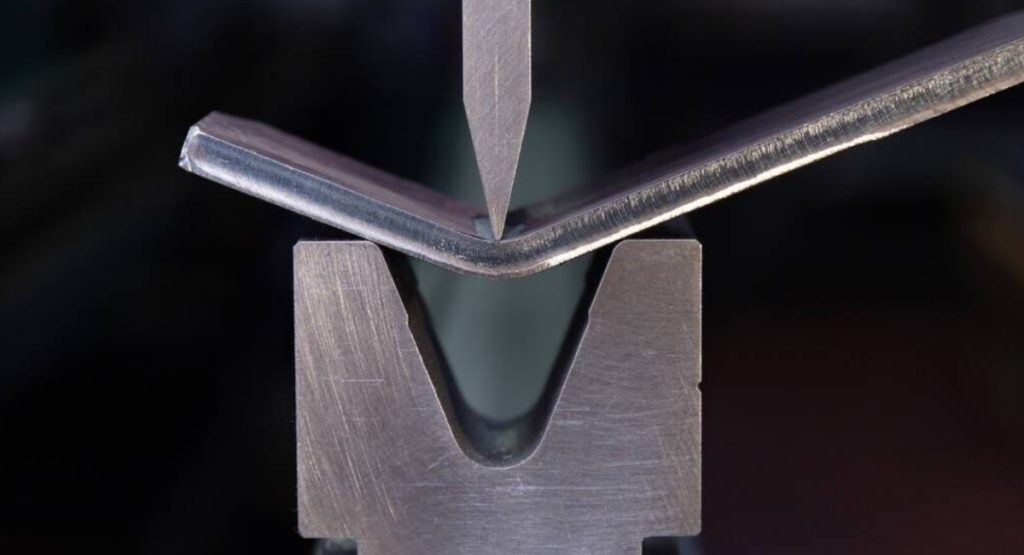

Трещины при изгибе относятся к явлению, при котором на краях материалов после резки, сдвигов или штамповки часто появляются заусенцы или небольшие трещины, а во время изгиба легко образуется концентрация напряжений, что приводит к трещинам. U-образная канавка арматуры деталей локомотива трескается по углам после изгиба, как показано на рисунке 1.

Рисунок 1. Изгиб и растрескивание

Основными причинами изгиба и растрескивания являются:

- Нечистые заусенцы на краях деталей.

- Направление гибки параллельно направлению прокатки листового металла.

- Радиус изгиба листового металла слишком мал.

В процессе производства и изготовления необходимо обрабатывать явления изгиба и трещин в соответствии с конкретными обстоятельствами. Для решения проблемы изгиба и трещин на рисунке 1 можно использовать метод добавления технологических отверстий или технологических канавок, как показано на рисунке 2.

Рисунок 2: Добавление технологических отверстий

Интерференция при изгибе

Интерференция изгиба в основном направлена на изделия со вторичным или более высоким изгибом, где гибочная кромка сталкивается с формой или оборудованием, что приводит к невозможности правильного формования. Интерференция изгиба в основном зависит от формы, размера и формы деталей и в основном вызвана конструкцией самой гнутой детали, выбранной последовательностью гибки и выбранной гибочной формой. Поэтому основные решения включают:

- изготовление новых или замена форм (например, форм для гибочных ножей).

- Трансформация гибочных форм (например, механическая обработка локальных деталей).

- Отрегулируйте последовательность гибки (например, методом обратной деформации).

- Измените размер изгиба деталей. Например, монтажный кронштейн для короба для аксессуаров шасси линии 18 метро Шанхая изготовлен из U-образного стального швеллера со средней шириной 100 мм, высотой кромки 80 мм и радиусом изгиба 15 мм. Моделируйте изгиб на основе существующих форм в цехе, чтобы создать помехи изгиба.

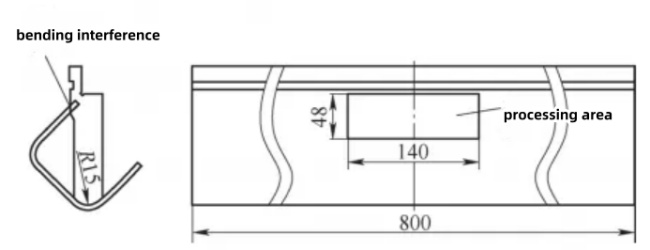

В ответ на это явление интерференции был принят метод локальной механической обработки для гибочного верхнего штампа (см. Рисунок 3). Выемка размером 140 мм × 48 мм была вырезана вдоль средней линии существующего прямого ножа R15 мм верхнего штампа (L = 800 мм) (см. Рисунок 4). Положение выемки было определено путем объединения ее с имитированным положением интерференции гибки, без влияния на ее первоначальную функцию. После модификации гибочной формы проблема интерференции гибки была успешно решена.

Рисунок 3: Изгиб после обработки верхней формы

Рисунок 4: Интерференция изгиба, определение области обработки

Изгиб Вмятина

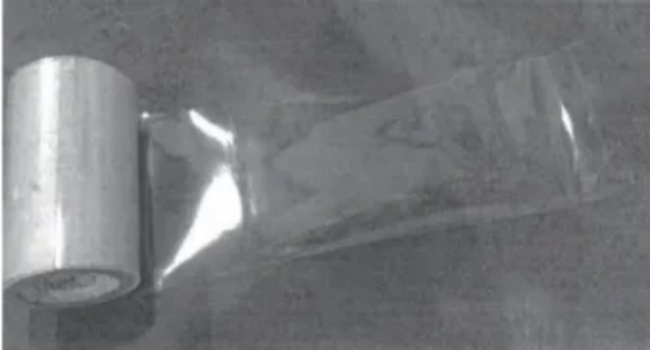

Вмятина при изгибе — это явление, при котором трение возникает в процессе постепенного приведения листового металла в соприкосновение с внутренней поверхностью V-образной канавки вогнутой формы, что приводит к появлению заметных следов на поверхности листового металла. Для некоторых принадлежностей с высокими требованиями к поверхности традиционная гибка не может соответствовать требованиям к качеству продукции, а вмятина при изгибе (см. рисунок 5) не может соответствовать требованиям следующего процесса.

Рисунок 5: Изгиб вмятины

На изгиб вмятины в основном влияют твердость листового металла и структура нижней формы. Чем выше твердость листа, тем выше его способность противостоять пластической деформации, что затрудняет пластическую деформацию материала и облегчает образование вмятин. Вероятность изгиба вмятин в обычно используемых листовых материалах следующая: алюминий > углеродистая сталь > нержавеющая сталь. Чем больше ширина раскрытия гибочной матрицы, тем больше ширина изгиба вмятины и тем меньше глубина вмятины. Чем больше размер R нижнего плеча отверстия формы, тем меньше глубина вмятины.

Помимо улучшения твердости материала и структуры нижней формы, для решения проблемы вмятин при изгибе также могут использоваться резиновые прокладки против вдавливания и нижние формы гибки шарикового типа. Резиновая прокладка против вдавливания в основном полагается на физическую изоляцию для уменьшения возникновения вмятин, как показано на рисунке 6. Гибочная матрица шарикового типа преобразует трение экструзии, необходимое для традиционных форм гибки, в трение качения, уменьшая трение и сводя к минимуму повреждение продукта, как показано на рисунке 7.

Рисунок 6: Резиновая прокладка, препятствующая образованию вмятин

Рисунок 7: Нижняя форма для гибки шаров

Изгиб Пружинный откат

В процессе гибки материалы одновременно подвергаются как пластической, так и упругой деформации. Когда заготовка покидает гибочную форму, происходит упругое восстановление, в результате чего форма и размер изогнутой детали становятся несоответствующими нагрузке, что называется отскоком при изгибе. Изгиб пружины является одной из основных причин недостаточного угла изгиба. Основными факторами, влияющими на отскок, являются механические свойства листового металла и условия деформации изгиба. Величина значения упругости прямо пропорциональна пределу текучести листового металла и обратно пропорциональна модулю упругости. Чем меньше относительный радиус изгиба (отношение радиуса изгиба к толщине листа R/t) изогнутой детали, тем меньше значение упругости изгиба. Форма изогнутой детали также влияет на величину значения упругости изгиба. Как правило, U-образные детали имеют меньшее значение упругости, чем V-образные детали.

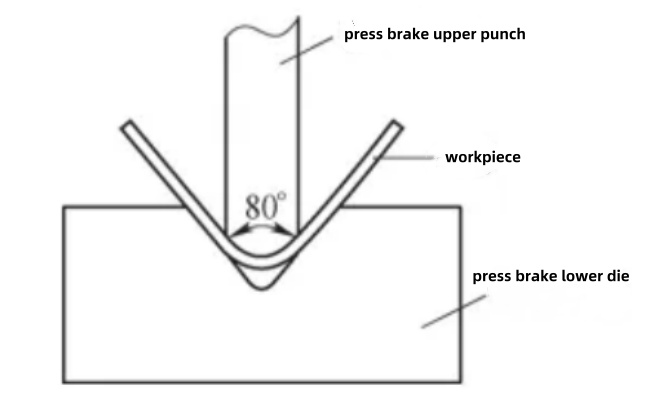

Основным методом преодоления упругого возврата изгиба является метод компенсации угла, который обычно использует метод создания наклона, равного углу упругого возврата на гибочной форме, что может эффективно уравновесить воздействие упругого возврата изгиба. Как показано на рисунке 8, использование гибочной формы с наклоном 80° позволяет плавно сгибать заготовки с углом изгиба 90°.

Рисунок 8: Компенсация упругого возврата при изгибе

Из-за множества факторов, которые влияют на упругое отклонение изгиба, очень сложно точно рассчитать значение упругого отката. Путем пробной коррекции формы и накопления опыта, освоения закона упругого отката, принятия соответствующей компенсации и принятия мер по преодолению упругого отката в структуре формы и других аспектах являются эффективными методами обеспечения качества продукции.

Материал скользящего изгиба

Гибка ползунами представляет собой явление, при котором сгибаемая заготовка не имеет полной и эффективной точки опоры в нижней канавке штампа, в результате чего заготовка склонна к проскальзыванию, а гибка не может быть правильно позиционирована.

Основными причинами изгиба скользящих материалов являются следующие.

- Если ширина нижней формы слишком большая, а размер изгиба меньше половины ширины нижней формы, происходит проскальзывание.

- Если на заготовку влияют ее форма и размер, а позиционирующий размер шаблона слишком короткий или отсутствует эффективная позиционирующая кромка шаблона, могут возникнуть явления изгиба и скольжения.

Существует два основных метода решения проблемы изгиба и скольжения материалов.

- Метод 1. Выберите подходящий гибочный штамп, обычно выбирая ширину штампа в 4–6 раз больше толщины сгибаемой доски.

- Метод 2. Используя метод добавления шаблонов или технологических кромок, можно решить проблему проскальзывания материала, вызванную плохим позиционированием из-за гибки. В общем, гибка позиционируется прямой кромкой заготовки, для чего требуется, чтобы две торцевые поверхности соприкасались с гибочным шаблоном для позиционирования. Однако в реальном производственном процессе возникают ситуации, когда кромка шаблона продукта слишком коротка или отсутствует эффективная позиционирующая кромка, что приводит к невозможности завершить позиционирование гибки. Решения следующие:

- Если толщина пластины t ≤ 6 мм, добавьте кромку процесса для позиционирования, а положение выступающей кромки процесса должно быть на одном уровне с конечным краем аксессуара. Лазерную резку следует использовать на стыке для облегчения шлифования и устранения после завершения операции гибки.

- Если толщина пластины t больше 6 мм, можно вырезать шаблон для позиционирования, а толщина шаблона может быть равна или немного меньше толщины заготовки. Оба метода позиционирования могут решить проблему изгиба и скольжения материалов.

Большая дуговая гибка

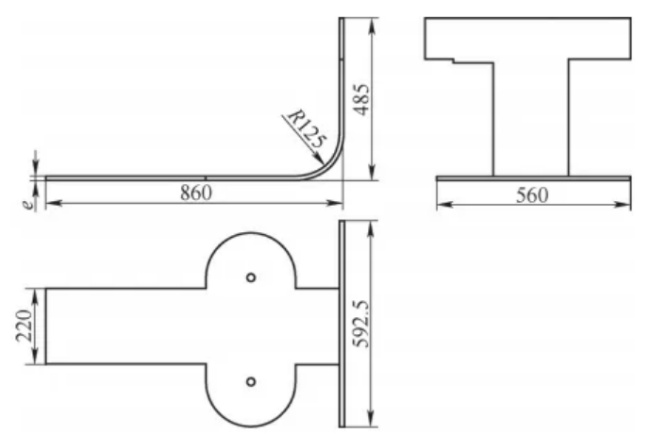

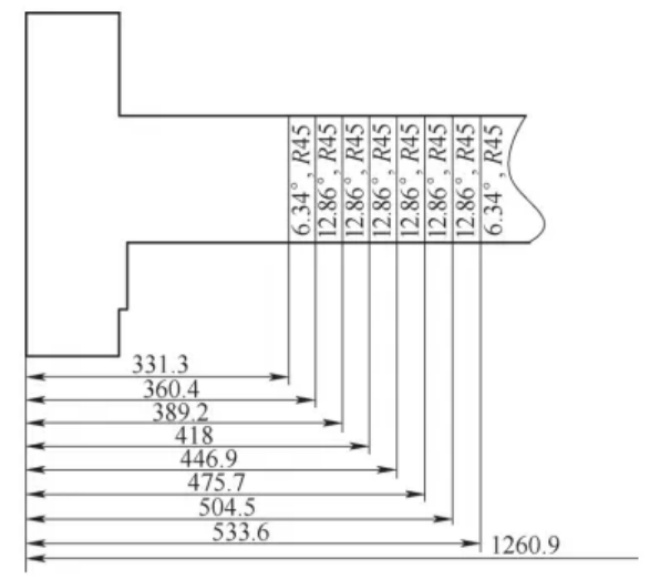

В процессе производства и изготовления часто встречаются ситуации, когда радиус изгиба заготовки большой, а в цехе нет соответствующей большой дуговой формы. В этом случае производственный цикл интегральных формовочных форм или больших дуговых форм длиннее, а стоимость слишком высока, в то время как использование технологии многопроходной гибки с малой дугой имеет меньшую стоимость и более широкую применимость. Например, в проекте Super Bus 2.0 есть компонент с одной вертикальной пластиной и тремя вертикальными пластинами с радиусом изгиба 125 мм и углом изгиба 90 °, как показано на рисунке 9. Из-за отсутствия соответствующих гибочных форм в цехе можно использовать несколько процессов гибки. Во-первых, для моделирования макета и гибки в позиции R125 мм использовалось 3D-программное обеспечение. После моделирования программное обеспечение автоматически развернуло 2D-диаграмму плоской пластины. Вводя радиус изгиба 45 мм в программное обеспечение и сравнивая несколько входных данных, было подтверждено, что сегмент дуги окружности может быть гарантирован путем изгиба с 8 разрезами. Затем были сгенерированы данные изгиба (угол изгиба, длина положения линии изгиба) для каждого разреза, как показано на рисунке 10. Наконец, на месте был проведен пробный изгиб на основе данных изгиба, как показано на рисунке 11.

Рисунок 9: Дугообразные заготовки

Рисунок 10: Диаграмма развертки и положение линии сгиба

Рисунок 11: Пробная гибка формы на месте

Изгиб Выступа

Выступ изгиба относится к явлению, когда металлический материал выступает по обе стороны от согнутого угла листового металла из-за сжатия материала, что приводит к ширине, превышающей исходный размер. Размер выступа изгиба обычно связан с толщиной вспомогательной платы и радиусом изгиба. Чем толще плата, тем меньше радиус изгиба и тем заметнее выступ.

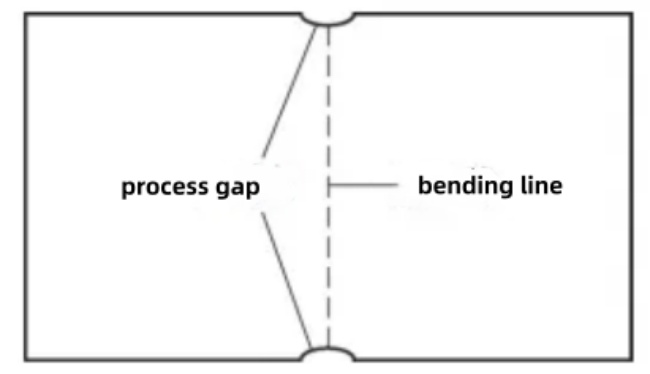

Чтобы избежать этой проблемы качества гибки, технологические надрезы могут быть добавлены с обеих сторон линии гибки во время рисования диаграммы развертки гибки, как показано на рисунке 12. Технологический зазор обычно имеет форму дуги окружности диаметром не менее 1,5 толщины заготовки, чтобы компенсировать выступ гибки и эффективно решить проблему выступа гибки. Для заготовок, которые уже произвели выступы гибки, для обработки обычно используется ручная полировка.

Рисунок 12: Разрыв в процессе

Заключение

Следует отметить, что перечисленные выше общие проблемы качества гибки и резки в производственной практике не учитывают влияние человеческого фактора или оборудования (например, неправильные размеры развертки, неправильный выбор параметров гибки и старение оборудования). В производственной практике соответствующие параметры процесса гибки должны выбираться на основе производительности оборудования, размера продукта и характеристик материала и строго выполняться в соответствии с эксплуатационными спецификациями. Нам необходимо не только всесторонне рассмотреть влияние различных факторов, таких как ход выполнения проекта, стоимость и качество, и принять соответствующие методы для решения проблем качества гибки, но и накопить опыт для прогнозирования возникновения и влияния проблем с качеством гибки на этапе анализа процесса и принять целевые меры для их предотвращения. В этой статье перечислены несколько общих проблем качества гибки и их решения, в надежде предоставить некоторые справочные материалы и рекомендации для коллег из отрасли.