Оглавление

Что такое станок для резки лазером CO2? Станок для резки лазером CO2 — это устройство, которое использует инфракрасный лазерный луч (обычно с длиной волны 10,6 мкм), генерируемый CO22 лазер для резки, гравировки или маркировки различных материалов. Он широко используется при обработке таких материалов, как металл, пластик, дерево, кожа, ткань, стекло и акрил.

1. Что такое станок для резки лазером CO2?

Станок для резки лазером CO2 представляет собой устройство, в котором используется высокоэнергетический инфракрасный лазер (длина волны около 10,6 мкм), генерируемый CO22 лазер для резки, гравировки или маркировки материалов. Он относится к технологии термической обработки и широко используется для точной обработки неметаллических материалов (таких как дерево, акрил, пластик, ткань, кожа и т. д.) и некоторых металлических материалов.

2. Принцип работы станка для лазерной резки CO2

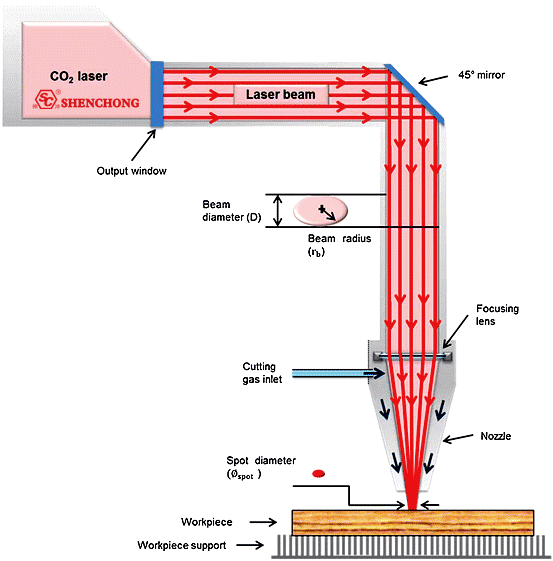

КО2 Станок для лазерной резки — это тип оборудования, которое использует высокоэнергетический инфракрасный лазер (длина волны около 10,6 мкм), генерируемый CO2-лазером, для нагрева, плавления или газификации материалов и сдувает шлак с помощью вспомогательного газа для достижения высокоточной резки. Как работает резка CO₂-лазером?

Рабочий процесс

1) Лазер генерирует луч CO2-лазера

Использование CO22 В качестве рабочего тела используется газовая смесь (основные компоненты: углекислый газ, азот, гелий), молекулы CO2 возбуждаются под действием высоковольтного электрического поля, испуская инфракрасный лазерный луч с определенной длиной волны (10,6 мкм).

Этот лазерный луч имеет высокую плотность энергии и хорошую монохроматичность, что подходит для резки неметаллических материалов и некоторых металлических материалов.

2) Оптическая система пропускания и фокусировки

Лазерный луч направляется к режущей головке через отражатель и фокусирующую линзу и фокусируется в пятно очень малого диаметра (обычно менее 0,2 мм).

Высокая энергия лазера мгновенно нагревает материал в месте обработки до расплавленного или газообразного состояния.

3) Материал нагревается, плавится или испаряется.

После того, как сфокусированный лазерный луч попадает на поверхность материала, материал поглощает энергию лазера, и его температура быстро повышается.

Реакции различных материалов:

- Плавкие материалы (например, пластик и акрил): непосредственно расплавляются и сдуваются.

- Горючие материалы (например, дерево и кожа): обугливаются и испаряются.

- Металлические материалы: требуют использования мощных лазеров и кислорода для окислительного горения с целью повышения эффективности резки.

4) Вспомогательный газ выдувает шлак

В процессе резки обычно используются вспомогательные газы высокого давления (такие как кислород, азот или воздух):

- Кислород (O₂): способствует горению, повышая эффективность резки металла.

- Азот (N₂): подходит для материалов, требующих высококачественных режущих кромок (например, нержавеющая сталь).

- Сжатый воздух: экономичное решение, подходящее для малозатратной обработки.

Высокоскоростной поток воздуха охлаждает зону резки, предотвращает пережог кромки и сдувает расплавленный материал, улучшая качество резки.

5) Система ЧПУ точно контролирует траекторию резки

Система числового программного управления (ЧПУ) или программное обеспечение для управления лазером задает траекторию резки и управляет перемещением лазерной головки в соответствии с заданным шаблоном.

Основные методы резки CO₂-лазером

Резка лазером на углекислом газе в основном основана на характеристиках поглощения лазерной энергии материалами в сочетании с различными физическими и химическими реакциями для достижения эффективной обработки. Распространенные методы резки включают резку испарением, резку плавлением, резку окислением и резку кубиками.

1) Испарительная резка

Принцип:

- Лазерный луч за очень короткое время нагревает поверхность материала до точки кипения, заставляя его испаряться (сублимироваться).

- Поскольку стадия плавления отсутствует, материал сразу превращается в пар и уносится высокоскоростным вспомогательным газом.

Функции:

- Подходит для материалов с высокой температурой плавления и низкой теплопроводностью.

- Разрез чрезвычайно узкий, края аккуратные.

- Требуется чрезвычайно высокая мощность лазера (обычно выше, чем при резке плавлением).

Применимые материалы:

- Древесина

- Бумага

- Пластик (частичный)

- Акрил

- Композитные материалы

- Некоторые керамические материалы

2) Резка плавлением

Принцип:

- Лазерный луч нагревает материал до температуры плавления, расплавляя его.

- Инертный газ высокого давления (например, азот N₂, аргон Ar) выдувает расплавленный материал без реакции окисления.

Функции:

- Применимо к материалам, которые не окисляются, таким как нержавеющая сталь, алюминий и т. д.

- Поверхность реза гладкая и не имеет оксидного слоя.

- Для выдувания расплавленного материала требуется вспомогательный газ с более высоким давлением воздуха.

Применимые материалы:

- Нержавеющая сталь

- Алюминий и алюминиевые сплавы

- Титан и титановые сплавы

- Некоторые виды пластика

3) Газовая резка/Окислительная резка

Принцип:

- Используя кислород (O₂) в качестве вспомогательного газа, лазерный луч нагревает металл до точки возгорания, заставляя его вступать в бурную реакцию окисления с кислородом, генерируя большое количество тепловой энергии и ускоряя процесс резки.

- Образующийся в результате реакции оксидный шлак сдувается высокоскоростным потоком воздуха, образуя режущий шов.

Функции:

- Скорость резки выше, чем при плавлении (так как реакция окисления генерирует дополнительное тепло).

- Применимо к окисляющимся материалам, таким как углеродистая сталь, но при этом образуется оксидный слой (требуется последующая обработка).

- Применимо для резки более толстых металлических материалов.

Применимые материалы:

- Углеродистая сталь

- Низколегированная сталь

- Некоторые чугуны

4) Скрайбирование/контролируемая резка трещин

Принцип:

- Используйте маломощный лазер, чтобы процарапать микротрещину на поверхности хрупких материалов, а затем приложите механическое или термическое напряжение, чтобы заставить материал разрушиться вдоль трещины.

Функции:

- Применимо к хрупким материалам, таким как стекло и керамика, во избежание прямого плавления или газификации.

- Режущая кромка получается аккуратной, а зона термического влияния (ЗТВ) уменьшена.

- Мощность и фокусировка лазера должны точно контролироваться, чтобы избежать неравномерного разрушения материала.

Применимые материалы:

- Стекло (например, оптическое стекло, кварцевое стекло)

- Керамика

- Искусственный сапфир

Сравнительная таблица различных методов резки:

Метод резки | Зона термического влияния | Скорость резки | Качество поверхности реза | Применимые материалы |

Резка испарением | Маленький | Умеренный | Очень гладкий | Дерево, бумага, пластик, акрил |

Резка расплава | Низкий | Умеренный | Высокая (без оксидного слоя) | Нержавеющая сталь, алюминий, титан |

Резка оксидацией | Высокий | Быстрый | Низкий (необходимо удалить оксидный слой) | Углеродистая сталь, низколегированная сталь |

Скрайбирование резки | Очень маленький | Быстрый | Очень высокая (без плавления) | Стекло, керамика |

Характеристики резки CO₂-лазером и таблица применяемых материалов:

Метод резки | Функции | Применимые материалы |

Резка испарением | Высокоэнергетический лазер напрямую испаряет материал | Дерево, пластик, акрил, бумага |

Резка расплава | Материал плавится, при этом для удаления шлака используется продувка газом. | Металл, нержавеющая сталь, пластик |

Резка оксидацией | Использует кислород для ускорения горения, ускоряя резку металла. | Углеродистая сталь, легированная сталь |

Скрайбирование резки | Маломощный лазер используется для резки хрупких материалов. | Стекло, керамика |

Краткое содержание:

- Резка испарением: подходит для материалов с низкой температурой плавления (дерево, пластик) и для применений, требующих высокоточной резки.

- Резка расплавом: подходит для резки таких металлов, как нержавеющая сталь и алюминий, для которых требуются неокисленные кромки.

- Резка оксидированием: подходит для обработки металлов, например, углеродистой стали, которая требует эффективной резки, но допускает образование оксидного слоя.

- Скальпинг-резка: подходит для тонкой обработки хрупких материалов, таких как стекло и керамика.

3. Каковы особенности станка для резки CO2-лазером?

Станок для лазерной резки CO₂ — это бесконтактное термическое оборудование для обработки, которое в основном использует инфракрасный лазер с длиной волны 10,6 мкм для высокоточной резки и гравировки, и подходит для различных неметаллических материалов и некоторых металлических материалов. Ниже приведены его основные характеристики:

1) Широкий спектр применимых материалов

Применимо к неметаллическим материалам: таким как дерево, акрил, пластик, кожа, ткань, резина, бумага, стекло, керамика и т. д.

Возможность обработки некоторых металлов: Тонкие металлы (например, нержавеющая сталь, углеродистая сталь, алюминиевый сплав) можно резать с добавлением вспомогательного газа (например, кислорода) или специального покрытия.

Безопасно для органических материалов: лазерная резка не создает физических напряжений и не может нанести материальный ущерб.

2) Высокая точность резки

Точность может достигать ±0,1 мм, что подходит для тонкой гравировки и резки сложных узоров.

Диаметр пятна и зона термического влияния небольшие, что снижает деформацию при резке и прижоги.

Не требуется никакой формы, поддерживается проектирование CAD/CAM и достигается высокоточная автоматическая обработка.

3) Хорошее качество резки и гладкие края

Высокоэнергетический лазерный луч плавит материал, и режущая кромка получается аккуратной, без вторичной шлифовки.

Рез получается гладким, без заусенцев и механических деформаций, что повышает качество продукции.

Подходит для обработки с высокими требованиями в таких отраслях, как реклама, декор, упаковка и швейная промышленность.

4) Высокая эффективность и автоматизация

Скорость резки высокая, более эффективная, чем при резке традиционным инструментом, и подходит для массового производства.

Поддерживает систему числового программного управления (ЧПУ), которая может автоматически программировать и оптимизировать траектории резки для повышения эффективности производства.

Возможность прямого импорта файлов проектов, таких как CAD и CorelDRAW, для обеспечения интеллектуальной работы.

5) Бесконтактная обработка, низкие потери

Лазерная резка — это бесконтактная обработка, при которой не оказывается механическое давление на материал и которую сложно повредить.

Отсутствие износа инструментов, сокращение необходимости замены механических деталей и снижение затрат на техническое обслуживание.

Подходит для хрупких, мягких или деликатных материалов (например, стекла, ткани, акрила и т. д.).

6) Защита окружающей среды и низкий уровень загрязнения

Никакой пыли, никаких отходов, никакого шума, чище, чем традиционные методы резки.

Оборудование для дымоудаления может использоваться при лазерной резке для снижения воздействия дыма на окружающую среду.

Позволяет избежать отходов, образующихся при механической резке, и повысить эффективность использования материала.

7) Гравировка и маркировка

Помимо резки, также может быть выполнена лазерная гравировка, позволяющая добиться тонкой гравировки и персонализации.

Подходит для таких сфер применения, как производство рекламы, гравировка подарков и маркировка электронных компонентов.

8) Интегрируемая система автоматизации

Может сочетаться с промышленным оборудованием, таким как сборочные линии, роботы, ЧПУ и т. д., для повышения уровня автоматизации производства.

Подходит для массового производства и интеллектуального производства, повышает эффективность и снижает затраты на рабочую силу.

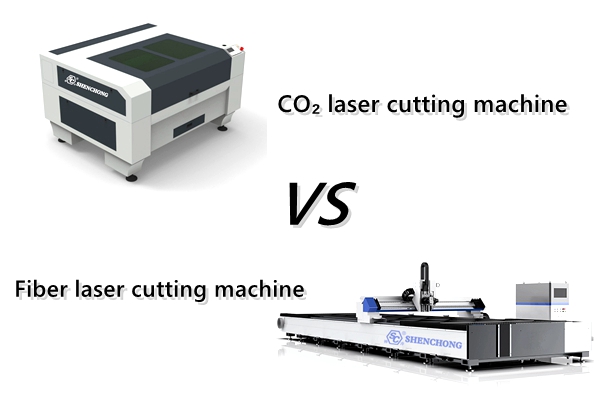

4. Разница между станком для резки лазером CO₂ и станком для резки волоконным лазером

Функции | Станок для лазерной резки CO₂ | |

Применимые материалы | В основном используется для неметаллических материалов, может резать тонкий металл. | В основном используется для резки металла. |

Длина волны | 10,6 мкм (подходит для неметаллов) | 1,06 мкм (подходит для металла) |

Качество резки | Гладкая резка, подходит для тонкой гравировки. | Более высокая эффективность резки металла |

Стоимость оборудования | Относительно низкий | Более высокая цена, низкие затраты на обслуживание |

Потребление энергии | Относительно высокий | Более энергоэффективный |

Области применения | Широко используется в рекламе, производстве одежды, упаковки, деревообработке и т. д. | В основном используется в металлообработке, автомобилестроении, авиации и других отраслях промышленности. |

5. Резюме

Что такое станок для лазерной резки CO2? Станок для лазерной резки CO₂ — это тип лазерного резака, который использует лазер на углекислом газе (CO₂) для резки, гравировки или маркировки различных материалов. Это одна из наиболее часто используемых технологий лазерной резки благодаря своей точности, эффективности и универсальности.

Преимущества резки лазером CO2:

- Высокая точность резки

- Гладкие и чистые края

- Работает с широким спектром неметаллических материалов

- Высокая скорость обработки

- Низкие эксплуатационные расходы по сравнению с механической резкой

Недостатки:

- Не подходит для резки толстых или отражающих металлов.

- Требуется регулярное обслуживание (например, чистка линз, замена трубок CO2-лазера)

- Более высокое потребление энергии по сравнению с волоконными лазерами

Почему стоит выбрать станок для лазерной резки CO₂?

- Подходит для резки неметаллических материалов, таких как дерево, пластик, акрил, кожа, ткань и т. д.

- Высокая точность резки, подходит для рекламы, упаковки, декорирования, промышленного производства и других отраслей.

- Бесконтактная обработка, низкие потери, отсутствие необходимости смены инструментов, низкие затраты на техническое обслуживание.

- Экологичность и отсутствие загрязнения окружающей среды, снижение уровня пыли, шума и отходов материалов.

- Поддержка автоматизации, возможность интеграции интеллектуальной производственной системы для повышения эффективности производства.