Оглавление

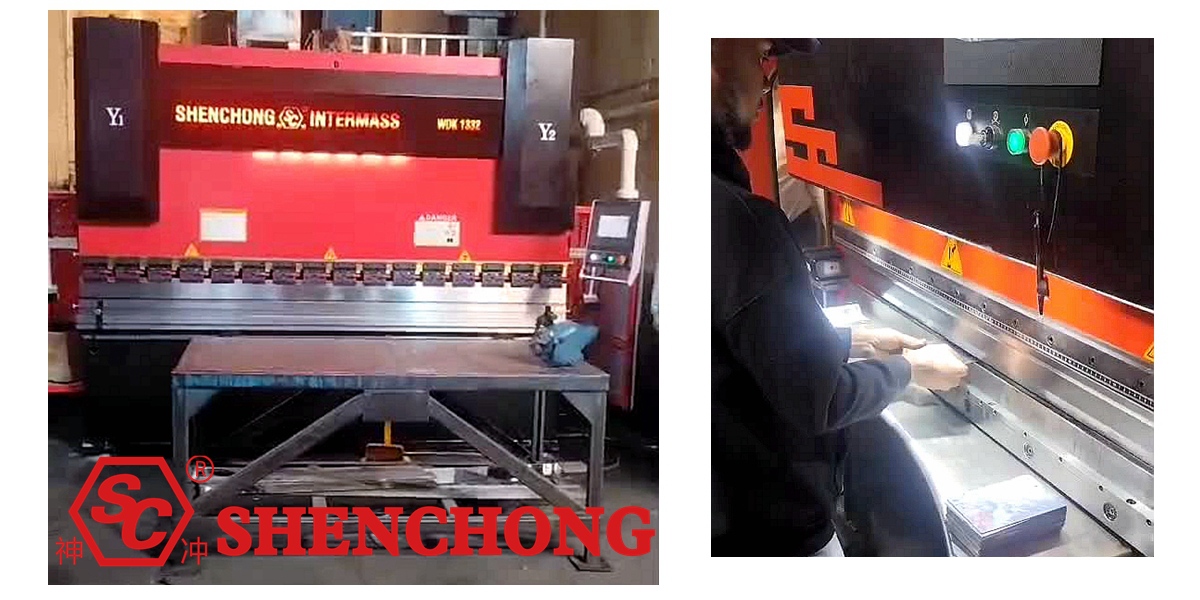

Индонезийские клиенты заказали сервогибридный листогибочный пресс с ЧПУ WDK 200T 4000MM 6+1 ESA 860. Гибридный листогибочный пресс с масляно-электрическим приводом весом 200 тонн и длиной 4 метра — это большой гибочный станок, который обычно используется в металлообрабатывающей промышленности, особенно для гибки тяжелых листов. Индонезийский сервогибочный пресс сочетает в себе системы масляного давления и электропривода, отличается высокой эффективностью и точностью и подходит для гибки различных металлических листов.

Конфигурация сервогибочного пресса Индонезия

- Гибочный пресс с сервоприводом серии WDK

- 200 тонн 4000 мм

- 6+1 осей

- Система ЧПУ ESA 860

- С последующей поддержкой

- Установить электрический шкаф кондиционера

Технические характеристики сервогибочных прессов

Гибридный привод:

Гибридный листогибочный пресс с ЧПУ и сервоприводом сочетает в себе гидравлические и электрические технологии. Система электропривода может повысить эффективность и скорость реагирования оборудования, в то время как гидравлическая система отвечает за обеспечение высокого давления, большой тоннажной силы гибки. Такое сочетание обеспечивает более высокую стабильность, точность и экономию энергии.

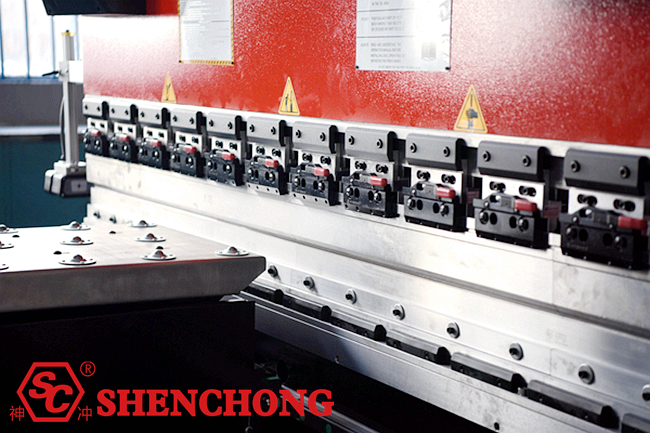

Высокоточный контроль:

Точные углы гибки и повторное позиционирование достигаются с помощью системы ЧПУ (CNC). Гидравлическая система обеспечивает большую силу гибки, а электропривод делает ход более плавным, а управление — более точным.

Энергосбережение и охрана окружающей среды:

Электроприводная часть может регулировать рабочее состояние в соответствии с потребностями, эффективно снижая потребление энергии, что является более энергосберегающим и экологически чистым, чем традиционные полностью гидравлические гибочные станки.

Простота эксплуатации:

Оснащенный усовершенствованной системой ЧПУ, он может легко устанавливать и регулировать параметры гибки с высокой степенью автоматизации, что сокращает ручное вмешательство и повышает эффективность работы и точность обработки.

Низкий уровень шума и вибрации:

Благодаря оптимизированной конструкции электрической части снижены шум и вибрация оборудования, что повышает комфорт эксплуатации.

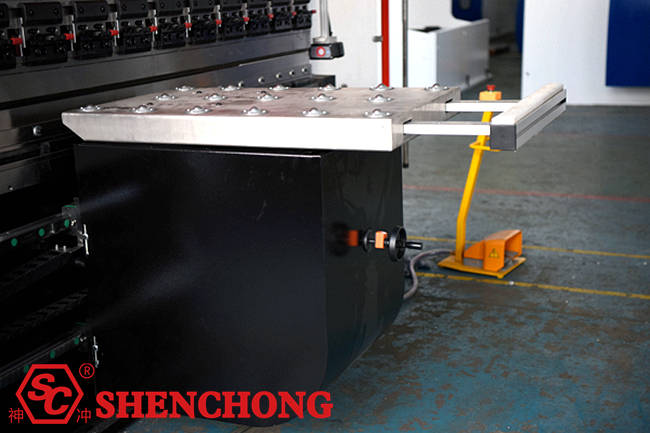

Преимущества поддержки после изгиба

Преимущества сервопресса Indonesia с последующей поддержкой в основном отражаются в повышении эффективности производства, точности обработки и эксплуатационной безопасности. Система последующей поддержки обычно относится к устройству, которое может автоматически регулировать положение заднего упора, автоматически отслеживать и регулировать в соответствии с размером пластины или требованиями к обработке, а также обеспечивать точность позиционирования пластины во время процесса гибки.

Ниже приведены основные преимущества гибочного станка, оснащенного системой последующей поддержки:

1) Повышение эффективности производства

Автоматическая регулировка:

Система последующей поддержки может автоматически регулировать положение заднего упора в соответствии с длиной пластины и требованиями обработки, что означает, что оператору не нужно каждый раз вручную регулировать положение заднего упора, тем самым сокращая время ручного управления и повышая эффективность производства.

Сокращение ручного вмешательства:

Оператору необходимо только задать основные параметры, а последующие корректировки будут автоматически выполнены системой поддержки, что эффективно сокращает время вмешательства оператора, позволяя оборудованию быстрее выполнять ряд идентичных или схожих задач, тем самым повышая скорость обработки.

2) Обеспечить точность обработки

Точное позиционирование управления:

Система последующей поддержки может точно контролировать положение и глубину подачи пластины, избегать отклонений позиционирования, вызванных неправильной ручной настройкой или ошибками оборудования, и гарантировать, что каждое изделие может достичь требуемой точности гибки.

Уменьшение количества ошибок:

Автоматическая регулировка позволяет точнее подбирать угол гибки станка, толщину листа, требования к гибке и т. д., тем самым уменьшая отклонение, которое может возникнуть в листе в процессе гибки, и повышая точность обработки.

3) Повышение безопасности

Уменьшите человеческий контакт:

В традиционном ручном процессе работы оператору необходимо часто регулировать задний упор, что может представлять опасность для людей, приближающихся к движущимся частям. Система последующей поддержки сокращает ручное вмешательство, уменьшает контакт между людьми и оборудованием и повышает безопасность эксплуатации.

Избегайте скольжения пластин:

В некоторых случаях пластина может скользить или смещаться во время гибки, что приводит к снижению точности обработки. Последующая поддержка может регулировать положение заднего упора в реальном времени, чтобы гарантировать, что пластина остается стабильной в течение всего процесса гибки и не склонна к скольжению.

4) Сокращение технического обслуживания и износа оборудования

Уменьшение количества ошибок, связанных с человеческим фактором:

Поскольку нет необходимости часто регулировать задний упор, снижается чрезмерная эксплуатация и износ оборудования, снижается риск повреждений, вызванных неправильными действиями человека, а также увеличивается срок службы оборудования.

Поддержание стабильности оборудования:

Автоматизированная система контроля отличается высокой точностью и повторяемостью, что позволяет снизить вибрацию и нагрузку на оборудование во время работы, а также повысить долгосрочную стабильность работы оборудования.

5) Оптимизация технологического процесса

Точная координация множественных изгибов:

Для некоторых заготовок, требующих многократного изгиба, система последующей поддержки может точно контролировать положение каждого изгиба, гарантируя, что каждый изгиб будет плавно состыкован с предыдущим изгибом, а готовое изделие не будет ненадлежащего качества из-за неправильного положения заднего упора.

Улучшить однородность заготовки:

Автоматизированный процесс регулировки позволяет поддерживать единообразие процесса гибки каждой заготовки, особенно при серийном производстве, гарантируя высокую стабильность качества каждого изделия.

6) Простота эксплуатации

Уменьшение сложности ручного управления:

Оператору необходимо только задать соответствующие параметры, а система поддержки автоматически отрегулирует положение в соответствии с размером пластины или требованиями к гибке, сокращая трудоемкие этапы работы и повышая удобство эксплуатации.

Более низкие технические требования:

Даже операторы с низким техническим уровнем могут выполнять точные операции обработки с помощью простых настроек, что снижает требования к навыкам оператора.

7) Улучшить качество продукции

Уменьшить влияние человеческого фактора:

Традиционная ручная регулировка заднего упора легко подвержена влиянию человеческого фактора, например, ошибок суждения или неправильной эксплуатации, что приводит к нестабильному качеству продукции. Автоматическая регулировка системы последующей поддержки обеспечивает последовательность процесса обработки и может значительно улучшить общее качество продукции.

8) Повышение конкурентоспособности

Повышение эффективности и качества производства:

Повышение эффективности производства и качества продукции гибочного станка, оснащенного системой последующего сопровождения, позволяет предприятиям с большей эффективностью выпускать высококачественную продукцию, отвечающую потребностям клиентов, тем самым повышая конкурентоспособность на рынке.

9) Снижение нагрузки на операторов

Снижение нагрузки на операторов:

Автоматическая настройка системы последующей поддержки устраняет необходимость частой корректировки со стороны операторов, снижает их рабочую нагрузку, снижает утомляемость и повышает комфорт работы.

Преимущество использования системы последующей поддержки заключается в том, что она может значительно повысить эффективность производства, точность обработки и безопасность оборудования, сократить ручное вмешательство, уменьшить количество ошибок, продлить срок службы оборудования и улучшить общую автоматизацию производственной линии. Для компаний, которые производят продукцию в больших объемах или требуют высокоточной обработки, установка системы последующей поддержки станет важной мерой для повышения уровня процесса и конкурентоспособности.

В дополнение к этому устройству слежения, установленному на сервогибочном прессе в Индонезии, SC Machinery также может предоставить клиентам независимые листогибочный следящий механизм устройства, которые могут использоваться с основными листогибочными прессами с ЧПУ, представленными на рынке.

Роль добавления кондиционеров в электрические шкафы

Установка кондиционеров воздуха в электрических шкафах на гибочных станках выполняет несколько очень важных функций, в основном для защиты электронной системы управления, продления срока службы оборудования и повышения эффективности работы.

Ниже приведены конкретные роли и причины:

1) Снижение температуры и защита электронной системы управления.

Электронная система управления чувствительна к температуре:

Электронная система управления гибочной машины (например, ПЛК, инвертор, контактор и т. д.) обычно использует электронные компоненты, которые подвержены перегреву, повреждению или отказу в условиях высоких температур. Чрезмерная температура в электрическом шкафу приведет к снижению стабильности работы электрических компонентов и может даже вызвать отключение или отказ оборудования.

Кондиционирование воздуха снижает температуру:

Благодаря добавлению кондиционирования воздуха можно эффективно снизить температуру в электрическом шкафу, гарантируя работу системы управления и электрических компонентов в подходящем температурном диапазоне, тем самым избегая выхода из строя оборудования или его повреждения из-за перегрева.

2) Предотвращайте попадание влаги и пыли

Опасности влаги и пыли:

В промышленных условиях, особенно в цехах металлообработки, влага и пыль часто вызывают повреждение электрических систем управления. Влага может вызывать короткие замыкания и коррозию электрических компонентов, а пыль может скапливаться на платах и контакторах, что влияет на нормальную работу оборудования.

Кондиционер сохраняет вещи сухими и чистыми:

Кондиционирование воздуха помогает снизить влажность воздуха и сохраняет его сухим, контролируя влажность в электрическом шкафу. В то же время кондиционирование воздуха может уменьшить попадание пыли из воздуха в электрический шкаф, тем самым продлевая срок службы оборудования.

3) Повышение эффективности работы и стабильности электрических компонентов.

Стабильная работа:

Эффективность работы электрических компонентов тесно связана с температурой. Кондиционирование воздуха помогает поддерживать температуру электронной системы управления в стабильном диапазоне, что может обеспечить стабильность и эффективность работы каждого электрического компонента и избежать перегрузки по току или колебаний напряжения, вызванных перегревом.

Избегайте сбоя автоматической защиты питания:

Большинство электрооборудования автоматически перейдет в режим защиты или отключится при перегреве, чтобы предотвратить повреждение. Кондиционирование воздуха помогает предотвратить чрезмерные температуры и сократить число защитных отключений, вызванных аномальными температурами.

4) Продлить срок службы оборудования

Уменьшить частоту отказов:

Температура, влажность и пыль ускоряют старение и износ электрических компонентов. Поддерживая подходящую рабочую среду, кондиционирование воздуха может уменьшить ущерб, наносимый этими факторами электрической системе, тем самым продлевая срок службы оборудования.

Экономьте расходы на техническое обслуживание:

Снижая повреждение электрических компонентов, кондиционирование воздуха помогает сократить частоту и стоимость технического обслуживания, тем самым повышая эффективность работы оборудования.

5) Повышение эффективности производства

Стабильная операционная среда:

Оборудование работает в среде с подходящей температурой, которая может поддерживать непрерывное и эффективное рабочее состояние и избегать стагнации производства, вызванной отказом оборудования. Особенно в высокоинтенсивном производстве стабильность и эффективность оборудования имеют решающее значение.

Сокращение времени простоя:

Если оборудование имеет проблему отключения, вызванную перегревом, эффективность производства будет значительно снижена. Кондиционирование воздуха может эффективно избежать этой ситуации и обеспечить непрерывную работу оборудования.

6) Соблюдайте отраслевые стандарты и спецификации

Соответствие отраслевым требованиям:

В некоторых странах и регионах промышленное оборудование имеет четкие требования к рабочей среде электронной системы управления, включая контроль температуры и влажности. Установка кондиционеров позволяет легче обеспечить соответствие оборудования соответствующим отраслевым стандартам и спецификациям безопасности.

Улучшить производственные стандарты компании:

Некоторые клиенты могут потребовать, чтобы оборудование соответствовало определенным эксплуатационным стандартам при выборе поставщиков, особенно в условиях высокой температуры и высокой влажности. Установка кондиционеров также может повысить рыночную конкурентоспособность оборудования.

7) Сокращение потребления энергии и повышение энергоэффективности

Преимущества энергоэффективности кондиционеров:

Современные промышленные кондиционеры обычно имеют высокий коэффициент энергоэффективности (КПД), что позволяет поддерживать стабильную температуру окружающей среды при более низком потреблении энергии, тем самым снижая потребление энергии и косвенно повышая общую энергоэффективность гибочного станка за счет оптимизации рабочего состояния электрооборудования.

Основная цель установки кондиционера в электрошкаф — защита электрических компонентов, снижение частоты отказов, продление срока службы и повышение эффективности оборудования. Кондиционирование воздуха играет жизненно важную роль, особенно в жарких, влажных или пыльных условиях. Для гибочных машин, которые должны работать непрерывно и эффективно в течение длительного времени, роль кондиционирования воздуха заключается не только в повышении стабильности оборудования, но и в снижении затрат на техническое обслуживание и обеспечении бесперебойной работы производственной линии.

Этот сервопрессовочный пресс из Индонезии подходит для применений, требующих высокой точности и обработки большого тоннажа, особенно для обработки средних и толстых пластин. Сочетая преимущества гидравлических и электрических систем, он может обеспечить более высокую эффективность работы, более низкое потребление энергии и лучшую точность обработки, и широко используется в различных отраслях промышленности.