Introdução

Índice

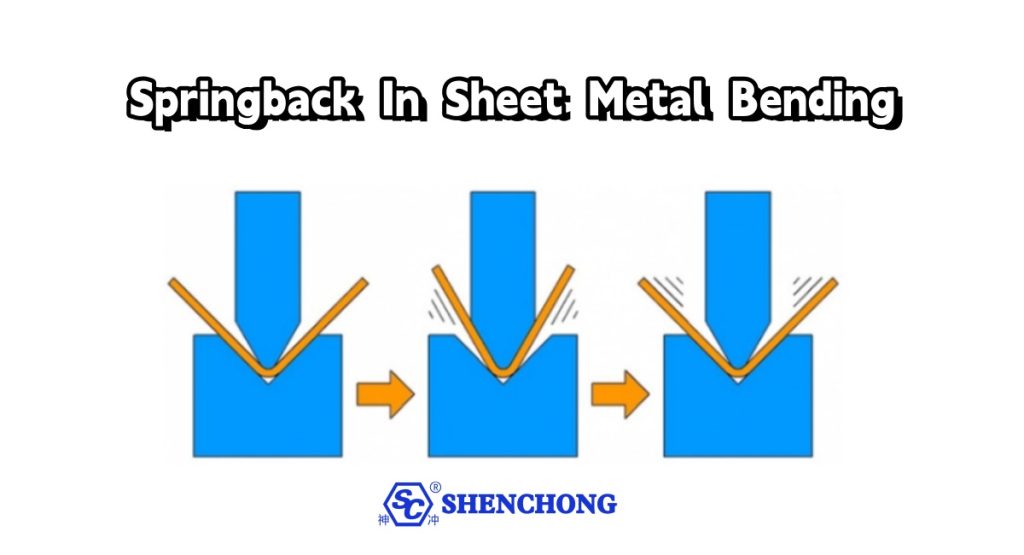

A dobra de chapas metálicas é um processo crítico de fabricação usado para moldar chapas metálicas no ângulo e formato desejados. Ele desempenha um papel importante em indústrias como automotiva, aeroespacial, construção e eletrônica. Mas por que a dobra de chapas metálicas frequentemente falha em manter seu formato? A resposta está em um fenômeno chamado retorno elástico. Um dos principais desafios encontrados durante o processo de dobra é o retorno elástico. Isso ocorre quando o metal retorna parcialmente ao seu formato original após a dobra, o que é influenciado por fatores como propriedades do material, raio de curvatura e força aplicada. O retorno elástico na dobra de chapas metálicas pode resultar em produtos finais imprecisos. Neste artigo, exploraremos as razões do retorno elástico na dobra de chapas metálicas, o impacto do retorno elástico na precisão e estratégias eficazes para minimizar o retorno elástico. Entender esses conceitos pode melhorar muito a precisão e a qualidade dos trabalhos de processamento de metal.

O que é retorno elástico na dobra de chapas metálicas?

Quando uma placa de metal não consegue manter o ângulo ou curvatura precisos esperados após a flexão, ocorre o retorno elástico. Quando a força é aplicada para dobrar uma placa de metal, ela sofre deformação elástica e plástica. A deformação plástica é permanente, enquanto a deformação elástica é temporária e se recuperará quando a força externa for eliminada. A recuperação dessa deformação elástica faz com que a folha retorne parcialmente à sua posição original, resultando em retorno elástico.

Princípio Físico

O princípio por trás do springback está nas tensões internas geradas durante a flexão. Quando a chapa é dobrada, a superfície externa da dobra é esticada (tensão de tração), enquanto a superfície interna é comprimida (tensão de compressão). Uma vez que a força de flexão é removida, o componente elástico dessas tensões tenta retornar o material ao seu estado indeformado. O grau de springback depende do equilíbrio entre a deformação elástica e plástica dentro do material.

Fatores que afetam o retorno elástico

Vários fatores influenciam a quantidade de retorno elástico que ocorre em dobra de chapa metálica. Entender esses fatores pode ajudar a prever e controlar o retorno elástico durante o processo de projeto e fabricação.

1. Propriedades do material

- Limite de escoamento: Metais com maior limite de escoamento são mais propensos ao retorno elástico porque resistem à deformação permanente e têm uma tendência maior a retornar à sua forma original. Aços de alta resistência e ligas de alumínio frequentemente exibem retorno elástico mais significativo em comparação ao aço de baixo carbono.

- Módulo de elasticidade: O módulo elástico de um material, ou rigidez, define sua capacidade de retornar à sua forma original após ser deformado. Metais com um módulo elástico mais alto, como aço, exibem mais retorno elástico do que materiais mais macios, como alumínio ou cobre.

O tamanho do ângulo de retorno elástico é diretamente proporcional à resistência ao escoamento αa do material e inversamente proporcional ao módulo de elasticidade (E). Ou seja, quanto maior a resistência ao escoamento do material, menor o módulo de elasticidade e menor o retorno elástico na chapa metálica. Ao contrário, maior o retorno elástico.

Para dobrar peças com requisitos de alta precisão, a fim de minimizar o retorno elástico, deve-se selecionar aço de baixo carbono em vez de materiais como aço de alto carbono ou aço inoxidável.

2. Espessura da folha

Chapas mais grossas tendem a sofrer menos retorno elástico do que as mais finas. Isso ocorre porque chapas mais grossas sofrem mais deformação plástica durante a flexão, o que reduz o efeito da recuperação elástica. Por outro lado, chapas mais finas são mais flexíveis e elásticas, levando a um retorno elástico mais pronunciado.

3. Raio de curvatura

A proporção da espessura da chapa para o raio de curvatura impacta significativamente o retorno elástico. Quando o raio de curvatura é grande em relação à espessura da chapa, ocorre mais deformação elástica, levando a um retorno elástico maior. Um raio de curvatura menor resulta em mais deformação plástica e reduz o retorno elástico.

Este é um conceito importante. Quando as propriedades do material permitirem, o filete de peças dobradas de chapa metálica deve escolher o menor raio de curvatura possível para melhorar a precisão da usinagem. É particularmente notável que peças com grandes raios de curvatura apresentam certos desafios no controle da precisão e qualidade da usinagem.

4. Ângulo de curvatura

Quanto maior o ângulo de curvatura, mais significativo o efeito de retorno elástico na curvatura da chapa metálica. Por exemplo, ao dobrar uma chapa em um ângulo grande (como 90 graus ou mais), o material sofre mais estresse, o que aumenta a probabilidade de retorno elástico quando a força de curvatura é removida.

Pelo contrário, um ângulo central de curvatura menor significa uma área de deformação menor, resultando em uma quantidade cumulativa menor de deformação elástica e, portanto, um retorno elástico total menor na curvatura de chapas metálicas.

5. Método de Dobramento

Diferentes métodos de dobra, como dobra a ar e base, afetam o grau de retorno elástico. Na dobra a ar, a chapa é apenas parcialmente suportada, levando a uma recuperação mais elástica, enquanto na base (onde a chapa é totalmente pressionada na matriz), o metal é restringido mais firmemente, reduzindo o retorno elástico.

6. Influência da força de flexão F

Dado um certo raio de curvatura, ângulo central e espessura do material, uma força de curvatura maior F resultará em menor retorno elástico, enquanto uma força de curvatura menor resultará em maior retorno elástico na dobra de chapas metálicas.

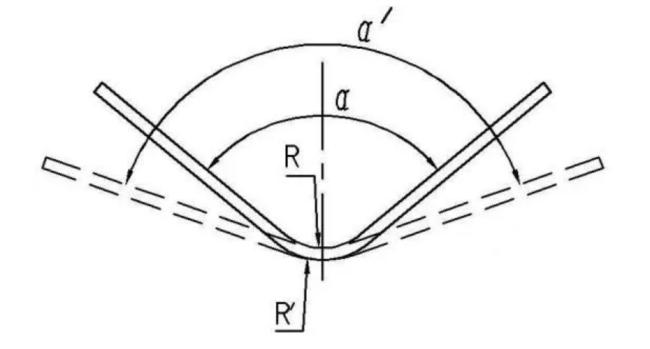

Calcular válvula de retorno elástico em dobra de chapa metálica

Calcular o retorno elástico na dobra de chapas metálicas envolve determinar a diferença entre o ângulo de dobra inicial e o ângulo após o material recuperar parte de sua forma original devido à recuperação elástica. Aqui está um processo passo a passo para estimar e calcular o retorno elástico.

Parâmetros-chave

A quantidade de retorno elástico depende de vários fatores, como propriedades do material, espessura, raio de curvatura e método de dobra.

- Módulo de Young (E):Este é o módulo de elasticidade do material, que mede sua rigidez.

- Limite de escoamento (σ_y):Este é o estresse no qual o material começa a se deformar plasticamente.

- Raio de curvatura inicial (R_b):O raio da curvatura formada pelo punção antes do retorno elástico.

- Espessura da folha (t):A espessura da chapa metálica.

- Ângulo de curvatura final (θ):O ângulo após o retorno elástico.

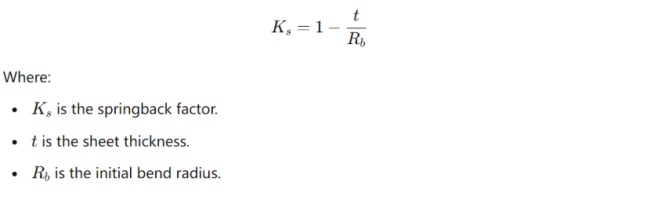

Fator de Retorno Elástico (Ks)

Uma das maneiras mais simples de calcular o retorno elástico é usando o fator de retorno elástico Ks, que é a razão entre o ângulo de curvatura final após o retorno elástico e o ângulo de curvatura inicial antes do retorno elástico. Pode ser estimado usando a seguinte equação:

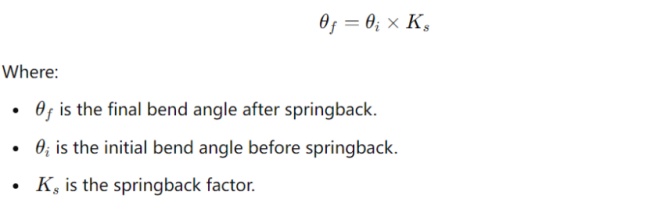

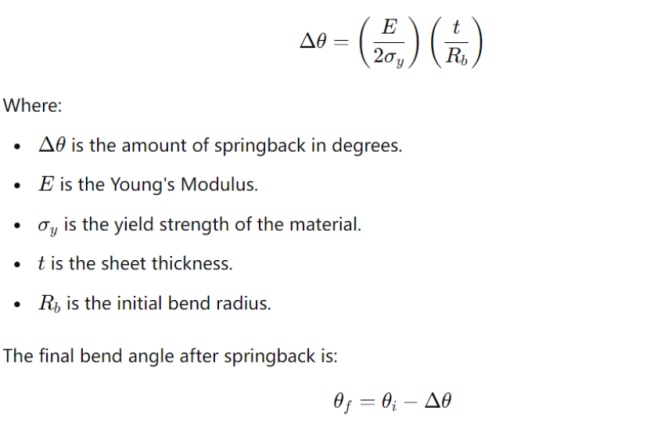

Cálculo do ângulo de retorno elástico

O ângulo de retorno elástico pode ser calculado multiplicando o ângulo de curvatura inicial pelo fator de retorno elástico:

Estimativa de retorno elástico com base nas propriedades do material

Para uma abordagem mais detalhada, especialmente ao usar materiais de alta resistência, o retorno elástico pode ser calculado usando a seguinte fórmula:

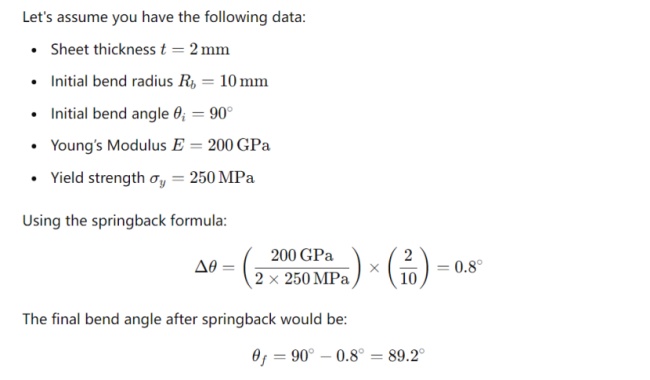

Exemplo de cálculo

Vamos supor que você tenha os seguintes dados:

Assim, após o retorno elástico, o ângulo de curvatura será de aproximadamente 89,2∘89,2^\circ89,2∘, indicando uma pequena quantidade de recuperação. Ajustar o ângulo de curvatura durante o processo compensa isso.

Soluções para mitigar o retorno elástico

Embora o retorno elástico na dobra de chapas metálicas não possa ser completamente eliminado, várias estratégias podem ser empregadas para controlar e minimizar seus efeitos durante o processo de dobra.

Aplicações e importância do controle do retorno elástico

O controle de retorno elástico é essencial em indústrias onde a precisão é crítica, como automotiva e aeroespacial. Componentes como painéis de carroceria de carro, revestimentos de aeronaves e armações estruturais devem aderir a tolerâncias rígidas. O retorno elástico excessivo pode levar a retrabalhos dispendiosos, desperdício de materiais ou até mesmo integridade estrutural comprometida.

Na produção em massa, minimizar o retorno elástico ajuda a manter a qualidade consistente em grandes lotes, reduzindo os custos de material e melhorando a eficiência. O controle preciso do retorno elástico também permite que os fabricantes usem materiais de alta resistência sem comprometer a qualidade do produto.

Melhore o design de peças dobradas

- Melhorar o design estrutural da bendingpart pode reduzir o ângulo de retorno elástico sem afetar sua funcionalidade. Por exemplo, suprimir as nervuras de reforço na área curva ou usar bordas formadas pode aumentar a rigidez e a deformação plástica da parte curva, reduzindo assim o retorno elástico.

- O uso de materiais com alto módulo de elasticidade, baixo limite de escoamento, baixa dureza e boa plasticidade pode reduzir o rebote e facilitar o controle do rebote, ao mesmo tempo em que atende aos requisitos de uso.

Melhore as medidas do processo

1. Flexão excessiva

Overbending envolve dobrar a chapa metálica ligeiramente além do ângulo desejado para compensar o springback. Essa técnica requer experiência e cálculos precisos para determinar a quantidade correta de overbending necessária para diferentes materiais e espessuras.

2. Ajuste da força de flexão

Aumentar a força de flexão ou aplicar uma operação de flexão secundária pode ajudar a aumentar a deformação plástica no material. Isso reduz a recuperação elástica e minimiza o retorno elástico. Essa técnica é particularmente eficaz na redução do retorno elástico para materiais de alta resistência.

3. Usando um raio de curvatura menor

Ao projetar o raio de curvatura para ser menor, o material sofre mais deformação plástica, o que reduz a recuperação elástica responsável pelo retorno elástico. No entanto, deve-se tomar cuidado para evitar criar um raio muito pequeno, o que pode levar a rachaduras ou danos ao material.

4. Seleção e tratamento de materiais

Escolher materiais com menor resistência ao escoamento ou usar tratamentos térmicos para reduzir a dureza do material pode reduzir o retorno elástico. Por exemplo, o recozimento pode ser usado para amolecer metais, tornando-os mais dúcteis e menos propensos ao retorno elástico.

5. Simulação de Análise de Elementos Finitos (FEA)

Ferramentas de software modernas, como a Análise de Elementos Finitos (FEA), permitem que os fabricantes simulem o processo de dobra e prevejam o grau de retorno elástico antes de dobrar fisicamente a chapa. Essas simulações ajudam os engenheiros a ajustar os parâmetros de dobra para garantir resultados precisos, reduzindo tentativa e erro na fase de produção.

Ajuste de folga de moldes de dobra

Reduzir a folga entre os moldes ajuda a minimizar o retorno elástico. Quando a folga entre as superfícies curvas da matriz é menor que a espessura do material, o rebote pode ser significativamente reduzido, até mesmo levando a um leve rebote negativo. Uma folga muito pequena pode levar ao afinamento do material, arranhões na superfície da peça de trabalho e redução da vida útil do molde. Quando a espessura da placa desvia negativamente, a folga excessiva formada entre o punção e o molde também pode causar o rebote. A solução é projetar moldes de dobra de folga ajustável.

Melhore o Design de Moldes de Dobramento

Com base em valores de rebote estimados ou experimentais, podemos compensar (ou deduzir) dentro da faixa de formato e tamanho das peças de trabalho do molde para fazer com que as peças dobradas atendam aos requisitos de formato e tamanho do desenho do produto.

1) O ângulo de rebote de flexão de materiais macios, como latão macio 0215, 0235, 08, 10, 20 e H2, é menor que 5 °. Quando o desvio de espessura do material é pequeno, uma inclinação (ângulo de compensação de rebote) pode ser projetada no punção ou molde. A folga entre o punção e o molde é igual à espessura mínima do material, e até mesmo uma folga negativa pode ser usada para superar o rebote.

2) Para materiais macios como latão macio Q215, Q235, 08, 10, 20 e H62, quando a espessura do material excede 0,8 mm e o raio de curvatura é grande, a parte de trabalho do punção pode ser projetada com saliências locais. Isso concentra a pressão de trabalho do punção nos cantos curvos.

Ao aumentar a tensão na dobra, melhoramos o componente de deformação plástica na zona de deformação, melhoramos a distribuição da tensão, reduzindo assim a deformação elástica e minimizando o rebote na maior extensão possível.

3) Para materiais duros como Q275, 45, 50, H62, quando o raio de curvatura r>t, um ângulo de compensação de rebote pode ser projetado no molde ou punção com base em valores de rebote pré-estimados ou obtidos experimentalmente para eliminar o rebote.

Alternativamente, o topo do molde pode ser projetado como uma superfície em forma de arco (para dobra em U), resultando em dobra reversa local na parte inferior. Ou seja, quando a peça é removida do molde, o rebote da curva reversa causará rebote negativo em ambos os lados, compensando o rebote positivo das paredes laterais.

4) Para a dobra em forma de Z, os dois ângulos de dobra da dobra em forma de Z podem ter valores de rebote diferentes, o que pode fazer com que as superfícies superior e inferior das peças em forma de Z não sejam paralelas. Para evitar esse fenômeno, o punção e o molde devem ser inclinados para fora em um ângulo de Δ φ. Para placas laminadas a frio com espessura menor que 1 mm, o ângulo de inclinação é geralmente considerado como 2 °~3 °.

5) Para materiais mais macios, moldes de borracha podem ser usados em vez de moldes rígidos, como mostrado na Figura 1-10. Devido ao fato de que a borracha pode transmitir pressão em várias direções como um líquido em um recipiente rígido, o processo de dobra sofre mudanças benéficas em comparação ao uso de moldes rígidos.

A prancha é totalmente apoiada na borracha, com suporte mais forte no meio do que nas laterais. Portanto, quando as duas paredes retas da prancha se dobram em torno dos cantos arredondados do punção, elas aderem totalmente à superfície do punção, e as paredes retas são menos propensas a flexão excessiva, reduzindo o rebote.

Se forem usados elastômeros de borracha de alta dureza, o efeito é ainda melhor. Além da alta precisão, o uso de moldes de borracha não deixa arranhões na superfície das peças dobradas, e a versatilidade dos moldes de borracha e elastômero de borracha é muito boa.

Conclusão

O retorno elástico é um desafio inerente à dobra de chapas metálicas, impulsionado pela recuperação elástica do material após a deformação plástica. Fatores como propriedades do material, espessura da chapa, raio de curvatura e método de dobra influenciam o grau de retorno elástico. No entanto, ao empregar estratégias como sobrecurvatura, ajuste de forças de curvatura e utilização de ferramentas de simulação, os fabricantes podem controlar efetivamente o retorno elástico e produzir peças de alta qualidade e formadas com precisão. À medida que a demanda por componentes leves, fortes e precisos continua a crescer em indústrias como automotiva e aeroespacial, dominar o gerenciamento do retorno elástico continuará sendo um aspecto crítico da fabricação de chapas metálicas.

Máquinas SC é um profissional Prensa dobradeira CNC e fábrica de máquinas de prensa de punção, e fornecemos soluções de dobra para clientes há mais de 25 anos. Sinta-se à vontade para entrar em contato conosco se precisar de máquinas de dobra.