Introdução às máquinas de prensagem de punção

Índice

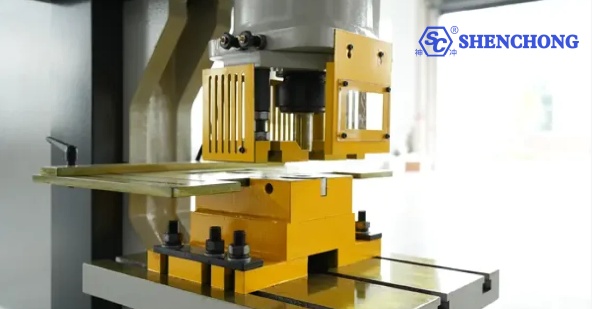

As máquinas de punção são ferramentas multifuncionais usadas para processamento e fabricação de metais, que moldam ou cortam materiais aplicando força por meio de punções e moldes, mais comumente placas de metal. As máquinas de punção são operadas por mecanismos mecânicos, hidráulicos ou servoacionados para pressionar o punção no material, formando furos, estampando ou moldando o material no formato necessário.

Máquinas de perfuração são indispensáveis em várias indústrias devido à sua capacidade de produzir peças de alta precisão de forma rápida e eficiente. As puncionadeiras desempenham um papel crucial nos processos de fabricação modernos, desde componentes automotivos e aeroespaciais até bens de consumo diários. A puncionadeira tem a capacidade de lidar com produção em larga escala com qualidade consistente, o que as torna a espinha dorsal da produção em massa.

Este artigo tem como objetivo explorar em detalhes a história, os tipos, os princípios de funcionamento, as aplicações, as vantagens e desvantagens, as considerações de segurança, o progresso tecnológico e o impacto econômico das máquinas de puncionamento. Seja você um operador profissional experiente de máquinas-ferramenta ou um comprador prestes a adquirir um equipamento, este guia abrangente fornecerá a você informações detalhadas sobre máquinas de puncionamento.

História das máquinas de puncionamento

Desenvolvimento inicial da tecnologia de prensa de punção

O conceito de perfuração de materiais pode ser rastreado até os tempos antigos, quando os humanos começaram a usar ferramentas afiadas para fazer furos em vários materiais para fins práticos, como fazer roupas, residências ou ferramentas. As primeiras civilizações usavam métodos básicos de estampagem para fazer furos em couro, madeira e metal. Esses métodos manuais estabeleceram a base para o desenvolvimento de técnicas de estampagem mais complexas.

Evolução das máquinas de puncionar

A evolução das puncionadeiras pode ser rastreada até o surgimento da engenharia mecânica e da Revolução Industrial nos séculos XVIII e XIX. A invenção de motores a vapor e, mais tarde, motores elétricos permitiu o desenvolvimento de puncionadeiras mecânicas, que podem aplicar maior força com mais precisão do que métodos manuais. A primeira puncionadeira mecânica era uma máquina manual simples que exigia uma grande quantidade de mão de obra. No entanto, com o avanço da tecnologia, essas máquinas se tornaram mais automatizadas e capazes de lidar com tarefas cada vez mais complexas.

Principais marcos no desenvolvimento de máquinas de puncionamento

- 1795: A máquina a vapor de James Watt levou ao desenvolvimento da primeira prensa puncionadeira mecânica.

- Na década de 1890, a introdução de sistemas hidráulicos levou à invenção das prensas hidráulicas.

- Na década de 1950, o surgimento do controle numérico (NC) e, mais tarde, do controle numérico computadorizado (CNC) mudou completamente a tecnologia das puncionadeiras, alcançando maior precisão e automação.

- Na década de 1980, foram introduzidas prensas puncionadeiras servoacionadas, proporcionando maior controle e eficiência energética.

- No século XXI, a tecnologia inteligente, a Internet das Coisas e a inteligência artificial são integradas às máquinas de puncionamento para otimizar ainda mais a eficiência e a precisão.

Processo de operação de máquinas de punção

O processo de operação de uma puncionadeira envolve várias etapas, cada uma delas crucial para o funcionamento bem-sucedido da máquina.

Etapas básicas de operação da máquina de punção

- Posicionamento do material: Coloque o material (geralmente uma placa de metal) na mesa de prensagem e alinhe-o com o conjunto do molde.

- Estampagem: O punção se move para baixo, conduzindo o punção através do material e para dentro do molde. Esta operação corta materiais para criar furos ou formar formas específicas.

- Ejeção do material: Após a operação de estampagem, a peça estampada (bloco) é ejetada do molde e o material é reposicionado para a próxima estampagem.

- Retorno do portão: O portão retorna à sua posição inicial para se preparar para o próximo ciclo.

Na produção em massa, esse ciclo será repetido continuamente, e a máquina alimentará e alinhará automaticamente o material entre cada punção.

Explicação detalhada do processo de prensagem

Cisalhamento: O punção corta o material aplicando força de cisalhamento. O material é primeiro comprimido, depois fraturado e finalmente separado quando o punção passa.

Folga: A folga entre o punção e o molde é crucial para obter um corte limpo. Uma folga muito pequena pode causar desgaste excessivo no punção e no molde, enquanto uma folga muito grande pode resultar em qualidade de borda ruim e rebarbas.

Desmoldagem: Após o punção passar pelo material, ele deve ser puxado para fora. A ação de decapagem é o processo de separar o punção do material, geralmente auxiliado por uma placa de decapagem ou um dispositivo com mola.

Função de máquinas de prensa, moldes e punções

O molde e o punção são o núcleo da máquina de prensa. O punção acoplado ao punção é uma ferramenta usada para corte ou conformação real. O molde fixado na máquina de pressão fornece a superfície para o punção trabalhar. Eles determinam coletivamente o formato, o tamanho e a qualidade do produto final.

Projeto do molde: O projeto do molde determina o formato e o tamanho dos furos ou características perfurados. Os moldes podem ser simples (estação única) ou complexos (estação múltipla, como matrizes progressivas).

Material do punção: Os punções geralmente são feitos de aço para ferramentas temperado ou liga dura para suportar as altas forças e o desgaste envolvidos no processo de punção.

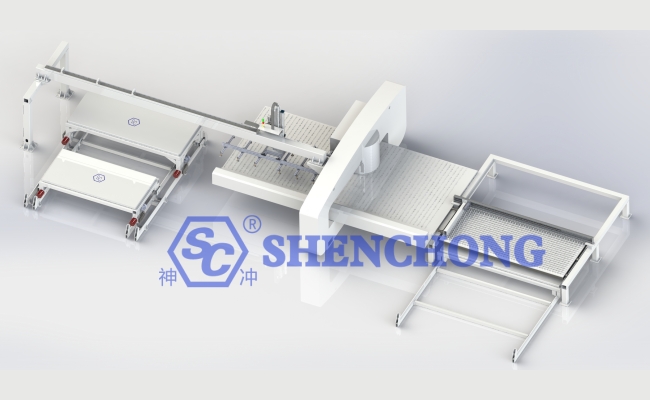

Sistema de movimentação e alimentação de materiais

O manuseio eficiente de materiais é crucial para operações de máquinas de puncionamento de grande escala. As puncionadeiras modernas são equipadas com sistemas de alimentação automática que podem mover materiais para a posição de cada punção.

Alimentador de rolo: normalmente usado para alimentar chapas de metal, o alimentador de rolo avança automaticamente o material entre cada ciclo de punção.

Alimentadores de grampos: Esses sistemas usam grampos mecânicos para puxar materiais para o lugar, geralmente para materiais mais espessos ou duros.

Empilhamento e classificação automáticos: após a perfuração, as peças acabadas geralmente são empilhadas ou classificadas automaticamente para processamento ou embalagem posterior.

Mecanismo de transferência de energia

A eficiência e eficácia de uma máquina de puncionamento dependem do grau em que ela transfere energia da fonte de energia para o punção. Em uma prensa mecânica, a energia é armazenada no volante e liberada durante um golpe poderoso. As prensas hidráulicas usam energia fluida para aplicar força de forma estável, enquanto as prensas servoacionadas usam controle preciso do motor para alterar a força e a velocidade conforme necessário.

Vantagens e limitações das máquinas de prensagem

As máquinas de prensagem têm diversas vantagens que as tornam cruciais na fabricação de chapas metálicas.

- Eficiente e rápido: As máquinas de prensagem podem produzir de forma rápida e eficiente um grande número de peças, o que as torna a escolha ideal para produção em massa.

- Precisão e exatidão: As máquinas de prensagem modernas, especialmente as puncionadeiras CNC e servoacionadas, oferecem alta precisão e exatidão, garantindo que as peças atendam a tolerâncias e padrões de qualidade rigorosos.

- Diversidade de materiais e designs: as máquinas de prensagem podem processar vários materiais, incluindo metais, plásticos e materiais compostos, e podem produzir vários formatos e características.

- Custo-benefício da produção em larga escala: as máquinas de prensagem têm alta relação custo-benefício para produção em larga escala porque podem produzir peças com custos unitários mais baixos.

- Consistência e repetibilidade: as puncionadeiras fornecem resultados consistentes e reprodutíveis, garantindo que cada peça seja idêntica à anterior.

- Baixo desperdício de material: puncionamento e prensagem são processos de eficiência de material porque geram a menor quantidade de desperdício em comparação a outros métodos de fabricação.

Embora as puncionadeiras tenham muitas vantagens, elas também têm algumas limitações:

- Custo inicial e manutenção: O custo inicial de compra de uma máquina de prensa pode ser alto, e os requisitos de manutenção podem aumentar o custo geral de propriedade.

- Ruído e vibração: Especialmente para máquinas de prensagem mecânica, ruído e vibração significativos podem ser gerados durante a operação, o que pode exigir medidas adicionais para mitigar.

- Limitações da geometria complexa: Embora as máquinas de prensagem tenham funções diversas, pode ser difícil manusear formas geométricas extremamente complexas ou peças que exijam múltiplas operações.

- Riscos e requisitos de segurança: as puncionadeiras apresentam riscos de segurança para os operadores, e medidas de segurança rigorosas devem ser tomadas para evitar que acidentes ocorram.

- Dependência de mão de obra qualificada: operar e manter puncionadeiras exige mão de obra qualificada, especialmente para máquinas de prensa CNC avançadas e com servoacionamento.

Aplicação de máquinas de puncionamento

As máquinas de puncionamento são ferramentas multifuncionais usadas em várias indústrias. Sua capacidade de produzir eficientemente peças de alta precisão as torna inestimáveis na fabricação moderna.

Processamento de chapas metálicas

A indústria de processamento de chapas metálicas é uma das maiores usuárias de máquinas de puncionamento. A fabricação de chapas metálicas envolve cortar, dobrar e formar chapas metálicas em vários componentes e produtos. As puncionadeiras são usadas para fabricar furos, ranhuras, entalhes e outras características em chapas metálicas, normalmente como parte de processos de montagem em larga escala.

Produtos comuns fabricados:

- Componentes automotivos: painéis de carroceria, suportes e peças estruturais.

- Componentes elétricos: carcaças, armações e componentes internos de geladeiras, máquinas de lavar e outros aparelhos elétricos.

- Componentes de HVAC: sistemas de tubulação, aberturas de ventilação e outros componentes de aquecimento, ventilação e ar condicionado.

- Gabinete elétrico: armários e invólucros para equipamentos elétricos e eletrônicos.

Aplicação de máquinas de punção e prensa na fabricação de peças automotivas

A indústria automotiva depende muito de máquinas de prensa para produzir em massa vários componentes de metal. Essas máquinas são usadas para produzir as seguintes peças:

- Painéis da carroceria: portas, capô, para-lamas e outros painéis externos.

- Componentes estruturais: peças do chassi, suportes e reforços.

- Componentes internos: estrutura do painel, suporte do assento e outras peças metálicas internas.

Aplicações específicas na produção automotiva:

- Corte: Cortar grandes pedaços de metal em tarugos menores para processamento posterior.

- Perfuração: Crie furos e ranhuras nos painéis da carroceria e outras peças.

- Conformação: Moldagem de placas metálicas em peças tridimensionais complexas.

Fabricação de componentes de precisão para a indústria aeroespacial

A indústria aeroespacial requer componentes altamente precisos e confiáveis, muitos dos quais são produzidos usando máquinas de prensa. Essas máquinas são usadas para fabricar peças para aeronaves, espaçonaves e outras aplicações aeroespaciais.

Precauções especiais na estampagem aeroespacial:

- Seleção de materiais: os componentes aeroespaciais são normalmente feitos de materiais leves e de alta resistência, como alumínio, titânio e materiais compostos avançados.

- Tolerância de precisão: as peças aeroespaciais devem atender a padrões rigorosos de tolerância e qualidade, exigindo prensagem de precisão e inspeção cuidadosa.

Projeto de Produção de Componentes Eletrônicos

As máquinas de prensagem são amplamente utilizadas na produção de componentes eletrônicos, incluindo:

- Estrutura da placa de circuito: Estrutura metálica usada para fixar e proteger placas de circuito impresso (PCBs).

- Conectores: Conectores metálicos usados em vários dispositivos eletrônicos.

- Invólucro: O invólucro metálico de dispositivos eletrônicos, como computadores, servidores e equipamentos de comunicação.

A indústria eletrônica requer uma prensa de punção de alta precisão para criar padrões e características complexas em peças de metal. As máquinas de prensa CNC são particularmente adequadas para essa tarefa, pois podem produzir formas complexas com precisão consistente.

Fabricação de componentes estruturais na indústria da construção

Na indústria da construção, as prensas são utilizadas para produzir diversos componentes estruturais, tais como:

- Vigas e colunas de aço: elementos estruturais usados em edifícios, pontes e outras infraestruturas.

- Placa de reforço: Placa usada para reforçar as conexões entre componentes estruturais.

- Suporte e braçadeira: Suportes e braçadeiras metálicas utilizadas em projetos de construção.

Aplicação em projetos de construção e infraestrutura

- Estrutura de construção: Máquinas de puncionamento são usadas para criar componentes para estruturas de construção de aço e concreto.

- Ponte: Os componentes estruturais de uma ponte, incluindo vigas principais, suportes e placas de reforço.

- Infraestrutura: Componentes de projetos de infraestrutura, como túneis, oleodutos e usinas de energia.

Fabricação personalizada

As máquinas de punção também são usadas para fabricação de metal personalizada, produzindo peças personalizadas exclusivas para várias aplicações. Essas máquinas são altamente valorizadas por sua versatilidade e capacidade de lidar com produção de pequenos lotes com alta precisão.

Tipos de máquinas de puncionamento

Existem vários tipos de máquinas de puncionadeiras, cada uma projetada para atender a necessidades específicas de fabricação. Os principais tipos incluem máquinas de prensa mecânica, hidráulica, servoacionada e CNC. Cada tipo tem suas características, vantagens e aplicações únicas.

Máquina de punção de prensa mecânica

As puncionadeiras mecânicas usam volantes para operar, que armazenam energia rotacional e a transmitem ao punção por meio de um virabrequim ou mecanismo excêntrico. A energia é liberada de forma controlada para conduzir o punção através do material. A característica das puncionadeiras mecânicas é a operação em alta velocidade, o que é muito adequado para tarefas que exigem produção repetitiva e em larga escala.

Máquinas de punção mecânicas são comumente usadas em indústrias onde a velocidade é crucial, como a fabricação automotiva, onde produzem componentes como suportes, painéis e várias peças estruturais. Elas também são usadas na produção de eletrodomésticos, invólucros eletrônicos e outros produtos de metal que exigem punção de alta velocidade.

Vantagens das máquinas de puncionamento mecânicas:

- Alta velocidade de produção.

- A estrutura e a operação são relativamente simples.

- Alta relação custo-benefício, adequado para produção em larga escala.

Desvantagens das máquinas de puncionamento mecânicas:

- Capacidade limitada de manusear materiais grossos ou duros.

- Maior nível de ruído e vibração.

- Baixa flexibilidade no comprimento do curso e controle de força.

Prensa Hidráulica

Máquinas de prensa hidráulica use óleo hidráulico para gerar força. A prensa é composta de um cilindro hidráulico e um pistão, e o fluido é bombeado para dentro do cilindro hidráulico para mover o pistão e aplicar força ao punção. Os sistemas hidráulicos permitem o controle preciso da força de impulso e da velocidade, tornando-os adequados para vários materiais e aplicações.

As máquinas de puncionamento hidráulicas são usadas em indústrias que exigem operações de puncionamento mais controláveis e precisas. Elas são muito adequadas para tarefas que envolvem materiais mais espessos, formas complexas ou situações em que diferentes níveis de força são necessários em diferentes estágios do processo de estampagem. Aplicações comuns incluem componentes de veículos pesados, componentes aeroespaciais e grandes componentes estruturais em edifícios.

Vantagens da máquina de prensa hidráulica:

- Maior poder de combate e flexibilidade.

- Adequado para vários materiais, incluindo metais grossos e duros.

- Comparado às prensas mecânicas, ele opera silenciosamente.

Desvantagens da máquina de prensa hidráulica:

- Em comparação com prensas mecânicas, a velocidade de operação é mais lenta.

- Componentes hidráulicos resultam em maiores requisitos de manutenção.

- Maiores custos de aquisição e manutenção.

Máquina de prensa de punção servo

As máquinas de prensa servoacionadas combinam as vantagens dos sistemas mecânicos e hidráulicos com a tecnologia avançada de servomotor. O servomotor controla o movimento do punção com alta precisão, permitindo comprimento de curso, velocidade e força variáveis. Essa flexibilidade torna as máquinas de prensa servoacionadas uma escolha ideal para tarefas que exigem alta precisão e personalização.

Servo acionado máquinas de puncionar são usados em indústrias que exigem controle preciso do processo de prensagem, como eletrônica, aeroespacial e fabricação de dispositivos médicos. Eles são particularmente adequados para produzir peças pequenas e complexas com tolerâncias rigorosas.

Vantagens da máquina de puncionamento servo:

- Alta precisão e flexibilidade.

- Operação de economia de energia.

- Baixos níveis de ruído e vibração.

Desvantagens da máquina de puncionamento servo:

- O custo inicial é relativamente alto.

- Requer operadores e pessoal de manutenção qualificados.

- Para tarefas mais simples e de alta capacidade, pode não ser necessário.

Máquina de puncionar CNC

As puncionadeiras CNC (Controle Numérico Computadorizado) representam o auge da automação e precisão na tecnologia de estampagem. Essas máquinas são controladas por um programa de computador que guia o movimento do punção e do molde, permitindo a criação de formas e padrões complexos com intervenção humana mínima. As puncionadeiras CNC podem executar várias operações em uma configuração, reduzindo muito o tempo de produção.

As máquinas de prensa CNC são usadas em indústrias que exigem alta precisão e design complexo, como aeroespacial, automotiva, eletrônica e fabricação de metal personalizada. Elas são capazes de produzir peças complexas de qualidade consistente, tornando-as uma escolha ideal para protótipos de pequenos lotes e produção em larga escala.

Vantagens da máquina de prensa CNC:

- Alta precisão e repetibilidade.

- Capaz de executar operações complexas com configurações mínimas.

- Reduza os custos de mão de obra e melhore a eficiência.

Desvantagens da máquina de prensa CNC:

- Altos custos de investimento inicial e manutenção.

- São necessárias habilidades profissionais de programação e operação.

- Para tarefas simples ou de baixa capacidade, isso pode ser redundante.

Principais componentes da máquina de punção

Entender os principais componentes de uma máquina de estampagem é crucial para dominar sua operação e manutenção. Cada componente desempenha um papel crucial para garantir a operação correta e eficiente da máquina.

Quadro

A estrutura é o pilar da máquina de prensa, fornecendo suporte estrutural e estabilidade. Ela deve ser forte o suficiente para suportar as forças geradas durante o processo de puncionamento e prensagem sem deformar. A estrutura é geralmente feita de aço resistente ou ferro fundido, projetada para minimizar a vibração e garantir uma estampagem precisa.

Ram (deslizante)

Um carneiro, também conhecido como deslizador, é uma parte de uma máquina de prensa de punção usada para fixar e mover o punção. O movimento do carneiro é guiado pelo mecanismo de acionamento da máquina, que fornece a força necessária para empurrar o punção nas chapas de metal. A precisão e a estabilidade do movimento do carneiro são cruciais para manter a precisão do processo de prensa.

Socos e moldes

O conjunto de moldes consiste em duas partes: o punção e o molde. O punção é conectado ao punção e se move para baixo no molde instalado na base da prensa. O material a ser estampado é colocado entre o punção e o molde e, quando o punção desce, ele cisalha o material para formar o formato desejado. O design do grupo de moldes determina o formato e o tamanho da punção ou dos recursos.

Mecanismo de acionamento

O mecanismo de acionamento é responsável por converter energia de entrada (de motores, bombas hidráulicas ou sistemas servo) em força mecânica para acionar o punção. De acordo com o tipo de máquina de punção, o mecanismo de acionamento pode incluir um volante (prensa mecânica), um cilindro hidráulico (prensa hidráulica) ou um servo motor (prensa acionada por servo). A eficiência e a confiabilidade do mecanismo de acionamento são fatores-chave que afetam o desempenho da máquina de punção.

Sistema de controle

O sistema de controle controla a operação da máquina de estampagem para garantir que ela opere de acordo com os parâmetros necessários. Em máquinas de estampagem CNC, o sistema de controle inclui um computador que executa um programa para controlar o movimento do punção, molde e sistema de manuseio de material. Para prensas mecânicas e hidráulicas, o sistema de controle pode incluir temporizadores, sensores e relés que coordenam a operação da máquina.

Mecanismo de Segurança

A segurança é uma consideração essencial na operação de máquinas de prensa, e as máquinas são equipadas com vários mecanismos de segurança para proteger os operadores e evitar que acidentes ocorram. Eles podem incluir:

- Dispositivos de proteção e barreiras: barreiras físicas que impedem a entrada nas áreas de punção e molde durante a operação.

- Botão de parada de emergência: botão que interrompe imediatamente a operação da máquina em uma situação de emergência.

- Cortina de luz: uma configuração opcional que detecta quando um objeto (como uma mão) entra em uma área perigosa e para a máquina automaticamente.

- Controle manual duplo: um design de segurança que exige que o operador dê partida na máquina com as duas mãos para evitar partida acidental.

Progresso e inovação na tecnologia de estampagem

Nos últimos anos, a indústria de máquinas de estampagem fez progressos e inovações significativas:

Introdução ao controle numérico e automação

O surgimento da tecnologia de controle numérico mudou completamente as máquinas de puncionamento, alcançando maior precisão, automação e flexibilidade. As máquinas de puncionamento CNC podem produzir formas complexas com intervenção humana mínima, reduzindo custos de mão de obra e melhorando a eficiência.

Progresso em Materiais e Tecnologia de Moldes

Novos materiais e tecnologia de moldes melhoraram a durabilidade e o desempenho das máquinas. Aços-ferramentas e revestimentos avançados estendem a vida útil de punções e moldes, enquanto novos designs de moldes melhoram as operações para se tornarem mais complexas e precisas.

Fabricação Automática Inteligente

As máquinas de puncionamento estão cada vez mais integradas com sistemas de fabricação inteligentes e a Internet das Coisas (IoT). Isso permite o monitoramento em tempo real do desempenho da máquina, manutenção preditiva e controle de qualidade aprimorado. A SC Machinery é uma empresa profissional fabricante de linha de produção automática de prensa de punção, sinta-se à vontade para entrar em contato conosco para obter soluções de automação.

Eficiência Energética e Sustentabilidade

Os fabricantes estão desenvolvendo máquinas de punção mais eficientes em termos de energia para reduzir o impacto ambiental de suas operações de fabricação. Especialmente as prensas servoacionadas podem economizar energia significativamente em comparação com as prensas mecânicas ou hidráulicas tradicionais.

Tendências e previsões futuras

O futuro da tecnologia de máquinas de prensa de perfuração pode se integrar ainda mais com inteligência artificial e aprendizado de máquina para atingir níveis mais altos de automação e otimização. Além disso, avanços na ciência de materiais e manufatura aditiva podem trazer novas aplicações e capacidades para máquinas de prensa.

Quais são as máquinas alternativas?

Máquina de prensa dobradeira

Comparado com a máquina de prensa puncionadeira pode cortar e formar diferentes formas, máquina de freio de pressão só pode dobrar ângulos. A prensa dobradeira foca em formar ângulos diferentes e pode ser mais flexível para formar chapas metálicas.

Prensa de Estamparia

Embora as prensas de puncionamento sejam ideais para produzir grandes quantidades de designs complexos, as prensas de estampagem são mais adequadas para a produção em massa de peças mais simples.

Conclusão

As máquinas de prensa são um componente essencial da fabricação moderna de metais, oferecendo uma gama de benefícios, desde alta eficiência e precisão até multifuncionalidade e custo-benefício. Embora tenham algumas limitações, os avanços tecnológicos estão constantemente expandindo sua funcionalidade e aplicações. Diferentes tipos de máquinas de prensa puncionadeira: mecânicas, hidráulicas, servoacionadas e máquinas de prensa CNC têm suas vantagens únicas e são adequadas para diferentes aplicações.

Com o avanço contínuo da automação, inteligência artificial, ciência dos materiais e eficiência energética, esses desenvolvimentos aumentarão ainda mais as capacidades das máquinas de punção, tornando-as uma parte indispensável da fabricação moderna. É crucial que os operadores e compradores de equipamentos entendam os últimos desenvolvimentos em tecnologia de máquinas de prensa. Investir em máquinas, treinar técnicos e adotar as melhores práticas garantirá que os usuários de máquinas possam aproveitar as vantagens das máquinas de estampagem e manter uma vantagem competitiva no mercado global.

A SC Machinery fornece todos os tipos de máquinas de punção e soluções de linha de produção automática de chapas metálicas para ajudar a resolver os diferentes problemas de conformação. Bem-vindo para entrar em contato conosco e estamos dispostos a fornecer a proposta técnica com base em suas necessidades.