Índice

A relação entre velocidade de soldagem a laser, potência e espessura do material é crucial para determinar a qualidade e eficiência do processo de soldagem. Esses três fatores — velocidade de soldagem, potência do laser e espessura do material sendo soldado — são interdependentes e devem ser otimizados para obter soldas fortes e sem defeitos. Entender como eles interagem é essencial para indústrias como automotiva, aeroespacial e manufatura, onde precisão e integridade do material são primordiais.

Introdução básica à máquina de solda a laser

Máquinas de solda a laser usa pulsos de laser de alta energia para aquecer localmente materiais em pequenas áreas, derretendo-os por condução térmica e conseguindo soldagem. Seu princípio de funcionamento envolve principalmente os seguintes aspectos:

- Foco óptico: A máquina de solda a laser usa o feixe de laser gerado pelo laser para focar a energia do laser no ponto de soldagem por meio de componentes ópticos, como lentes ou espelhos.

- Condução térmica: Quando um feixe de laser é irradiado na superfície de uma peça de trabalho, a energia do laser é absorvida e convertida em energia térmica. A energia térmica é gradualmente transferida ao longo da parte condutora de metal da junta soldada por meio da condução térmica, fazendo com que sua temperatura aumente.

- Derretimento e mistura: Quando a superfície do metal é submetida a temperaturas suficientemente altas, o metal começa a derreter e formar uma poça fundida. Sob a ação do feixe de laser, a poça fundida se difunde e se mistura rapidamente, alcançando a conexão da junta metálica.

- Resfriamento e solidificação: Após parar a irradiação do feixe de laser, a poça fundida esfria gradualmente e forma uma junta soldada durante o processo de solidificação. Durante o processo de solidificação, as moléculas de metal se rearranjam e cristalizam, formando uma forte conexão soldada.

Vantagens das máquinas de solda a laser

- Alta precisão: capaz de atingir precisão de soldagem em nível de mícron, especialmente adequada para requisitos de soldagem de estruturas micro e complexas.

- Alta velocidade: Especialmente no modo de soldagem de penetração profunda, devido à concentração de energia do laser, a poça de fusão é pequena e profunda, resultando em alta velocidade de soldagem e alta eficiência de produção.

- Baixa deformação: em comparação aos métodos de soldagem tradicionais, a soldagem a laser tem menor entrada de calor e menos impacto nos materiais circundantes, o que é benéfico para reduzir a deformação após a soldagem.

- Pequena zona afetada pelo calor: pode reduzir danos térmicos aos materiais circundantes e melhorar a qualidade das juntas soldadas.

Potência de soldagem a laser, velocidade e espessura do material

1. Potência de soldagem a laser

A potência do laser é um fator crítico na determinação da profundidade de penetração e da entrada geral de energia no material durante o processo de soldagem. A potência do laser determina a quantidade de calor disponível para derreter o metal base e criar a poça de solda. Para chapas mais grossas, geralmente é necessária uma potência de laser maior para atingir penetração suficiente, enquanto para materiais mais finos, uma potência menor pode evitar derretimento excessivo ou queima.

- Poder Superior: Permite penetração mais profunda, tornando-o adequado para soldagem de materiais mais espessos. No entanto, muita potência em placas mais finas pode causar defeitos como instabilidade de buraco de fechadura, respingos ou até mesmo queimadura.

- Menor potência: Funciona melhor com placas mais finas, oferecendo maior controle e evitando que o calor excessivo deforme ou derreta o material.

A potência do laser deve ser cuidadosamente selecionada com base na espessura do material para garantir uma fusão adequada e sem defeitos.

2. Velocidade de soldagem

A velocidade de soldagem se refere à rapidez com que o laser se move ao longo da junta que está sendo soldada. Ela influencia a entrada de calor por unidade de comprimento e é crítica para determinar a qualidade da solda. Há uma relação direta entre a velocidade de soldagem e a potência do laser, pois aumentar uma geralmente requer ajustes na outra para manter as propriedades de solda desejadas.

- Maior velocidade de soldagem: Reduz a entrada de calor por unidade de comprimento da solda, o que pode ser benéfico para materiais finos para evitar superaquecimento e distorção. No entanto, se a velocidade for muito alta para a potência fornecida, a solda pode não ter penetração, resultando em juntas fracas ou fusão incompleta.

- Velocidade de soldagem mais baixa: Aumenta a entrada de calor, levando a mais derretimento do material base e penetração mais profunda. Isso é vantajoso para placas mais grossas, mas pode levar a superaquecimento ou fluxo excessivo de metal fundido em materiais finos.

Usar a velocidade de soldagem ideal é essencial para equilibrar a entrada de calor e evitar defeitos comuns de soldagem, como porosidade, rachaduras ou distorções.

3. Espessura do material

A espessura do material a ser soldado desempenha um papel significativo na determinação da potência necessária e da velocidade de soldagem permitida. Placas mais grossas requerem mais calor para atingir a penetração total, o que significa que o laser deve operar em níveis de potência mais altos, e a velocidade de soldagem pode precisar ser reduzida para permitir tempo suficiente para a absorção de calor. Por outro lado, placas mais finas requerem menos potência e velocidades mais altas para evitar excesso de entrada de calor, o que pode levar ao derretimento ou queima.

- Placas mais grossas: Exija mais energia para atingir a penetração total. O laser deve fornecer maior potência, e a velocidade de soldagem deve ser mais lenta para permitir transferência de energia suficiente para o material.

- Pratos mais finos: Exigem menos energia, então a potência do laser pode ser reduzida, e a velocidade de soldagem aumentada. Materiais finos são mais propensos a distorções relacionadas ao calor, tornando essencial o controle preciso sobre essas variáveis.

Interação entre potência, velocidade e espessura

A relação entre velocidade de soldagem a laser, potência e espessura da chapa é um ato de equilíbrio. Para cada espessura de material, há uma combinação ótima de potência do laser e velocidade de soldagem que garante uma solda de alta qualidade com a profundidade correta de penetração e defeitos mínimos.

Por exemplo, se soldar uma chapa de aço grossa, aumentar a potência do laser sem ajustar a velocidade de soldagem pode resultar em entrada excessiva de calor, causando defeitos como empenamento ou um cordão de solda muito largo. Por outro lado, reduzir a velocidade de soldagem sem aumentar a potência pode levar a uma solda excessivamente profunda, possivelmente superaquecendo o material. Para materiais finos, muita potência combinada com baixa velocidade de soldagem pode fazer com que o material derreta excessivamente ou queime.

Relação entre a velocidade de soldagem a laser e a espessura da chapa

Chapas grossas requerem velocidades de soldagem mais lentas

Ao soldar a laser chapas mais grossas, o material requer mais calor para atingir penetração completa e boa resistência da junta. Portanto, a velocidade de soldagem deve ser reduzida para permitir tempo suficiente para que o feixe de laser transfira calor para toda a espessura do material. Se a velocidade de soldagem for muito rápida, a energia do laser não pode penetrar totalmente, o que pode levar a profundidade de penetração insuficiente, soldas descontínuas ou resistência insuficiente da junta.

- Chapa espessa (>6 mm): A velocidade de soldagem deve ser lenta para garantir que a energia do laser possa penetrar completamente em toda a espessura da chapa, formando uma solda estável e de alta resistência.

Chapas finas podem ser soldadas em uma velocidade mais rápida

Em comparação com chapas grossas, materiais de chapa fina (<2 mm) requerem menos calor, facilitando a penetração de lasers em toda a espessura. Neste ponto, uma velocidade de soldagem mais rápida pode efetivamente evitar que o material superaqueça ou derreta muito, evitando deformação ou queima da soldagem. Além disso, velocidades de soldagem mais altas também podem melhorar a eficiência da soldagem.

- Chapa metálica fina (<2 mm): A velocidade de soldagem deve ser rápida para reduzir defeitos de soldagem, como deformação e queima, causados pelo superaquecimento do material.

Influência da potência do laser na velocidade de soldagem e na espessura da chapa

A potência do laser determina a entrada de energia durante o processo de soldagem, e lasers de alta potência podem fornecer calor mais forte, tornando-os adequados para soldar materiais mais espessos; Lasers de baixa potência são mais adequados para soldar materiais mais finos. Ao selecionar a velocidade de soldagem, a potência do laser e a espessura da placa devem ser combinadas para garantir penetração suficiente sem causar superaquecimento do material.

Soldagem a laser de alta potência de chapas grossas

Ao soldar chapas mais grossas, é necessária uma potência de laser maior para garantir transferência de calor suficiente para o interior do material, formando uma poça de fusão estável. Combinada com uma velocidade de soldagem mais lenta, a energia do laser pode aquecer uniformemente o material por um período de tempo mais longo, garantindo a penetração.

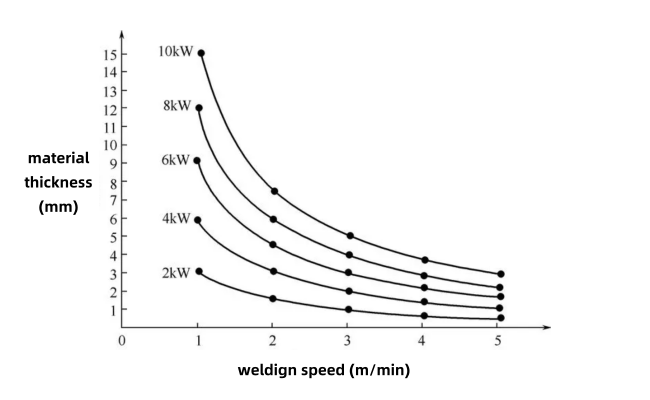

- Soldagem de chapa grossa com potência de 6 kW (10 mm): A velocidade de soldagem geralmente fica entre 0,5-1,2 m/min.

Soldagem a laser de baixa potência de chapas finas

Na soldagem de chapa fina, menor potência e velocidade mais rápida ajudam a evitar superaquecimento e deformação da solda. Normalmente, quando a potência do laser está dentro da faixa de 2-3kW, ele pode processar chapas com espessura menor que 2mm.

- Soldagem de chapa fina com potência de 2 kW (1 mm): A velocidade de soldagem geralmente fica entre 5 e 10 m/min.

Tabela de comparação entre potência e velocidade da máquina de solda a laser

A seguir, um exemplo de comparação da potência e da velocidade de soldagem de máquinas de soldagem a laser sob diferentes condições de espessura de chapa:

Espessura do material(milímetros) | Potência Laser(kW) | Velocidade de soldagem(m/minuto) |

1.0 | 2.0 | 7.0 |

2.0 | 3.0 | 4.5 |

4.0 | 4.0 | 2.5 |

6.0 | 6.0 | 1.2 |

8.0 | 8.0 | 0.8 |

10.0 | 10.0 | 0.6 |

- Placa fina (1-2 mm): A combinação de baixa potência (2-3 kW) e alta velocidade de soldagem (5-10 m/min) é adequada para soldagem nesta situação, garantindo uma operação rápida sem gerar calor excessivo.

- Chapa de espessura média (4-6 mm): Potência média (4-6 kW) combinada com soldagem de velocidade média (1-3 m/min) pode garantir a penetração, evitando a zona afetada pelo calor excessivo.

- Chapa grossa (>6 mm): Alta potência (8-10 kW) combinada com soldagem lenta (0,5-1 m/min) é usada para chapas grossas para garantir penetração de calor suficiente no material e formar juntas de alta resistência.

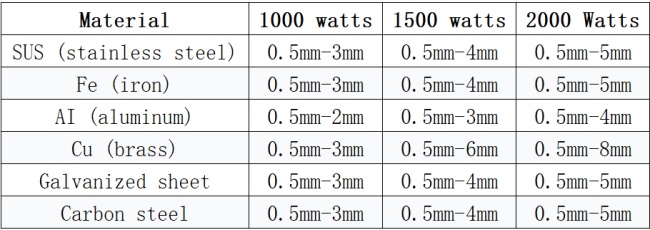

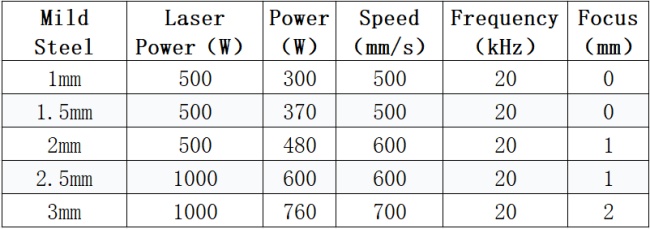

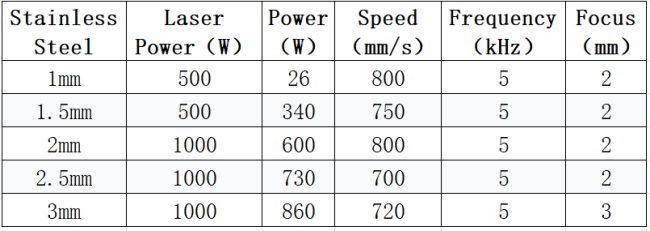

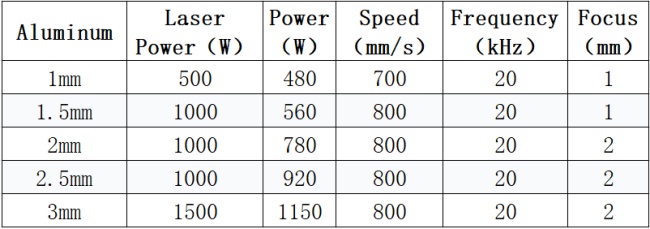

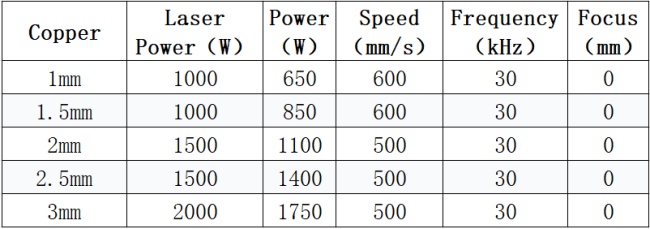

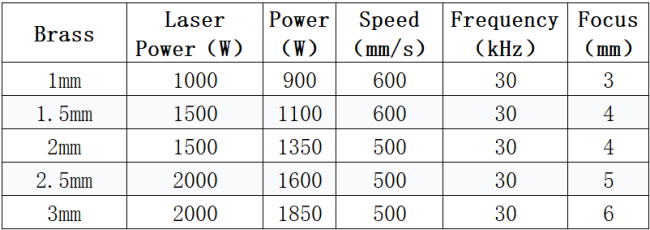

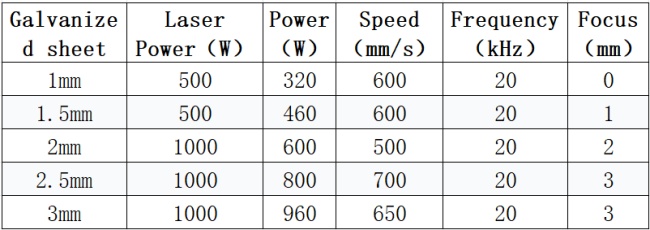

Tabela de potência, espessura e velocidade de soldagem a laser

Soldagem a laser é uma tecnologia de conexão de precisão que pode fornecer soldas de alta velocidade e alta qualidade para várias espessuras de metal. A relação entre potência do laser, espessura do material e velocidade de soldagem é crucial para atingir resultados ótimos. Este é um gráfico abrangente que detalha esses parâmetros de materiais comuns.

Aço suave

Aço inoxidável

Alumínio

Cobre

Latão

Chapa galvanizada

Conclusão

Em resumo, chapas mais grossas geralmente exigem maior potência e velocidades mais lentas, enquanto materiais mais finos exigem menor potência e velocidades de soldagem mais rápidas. Esse equilíbrio delicado garante uso eficiente de energia e alta qualidade de solda. Entender a interação entre essas variáveis permite que os fabricantes otimizem seus processos para aplicações, materiais e espessuras específicas, resultando em soldas mais fortes e confiáveis com defeitos mínimos.