Índice

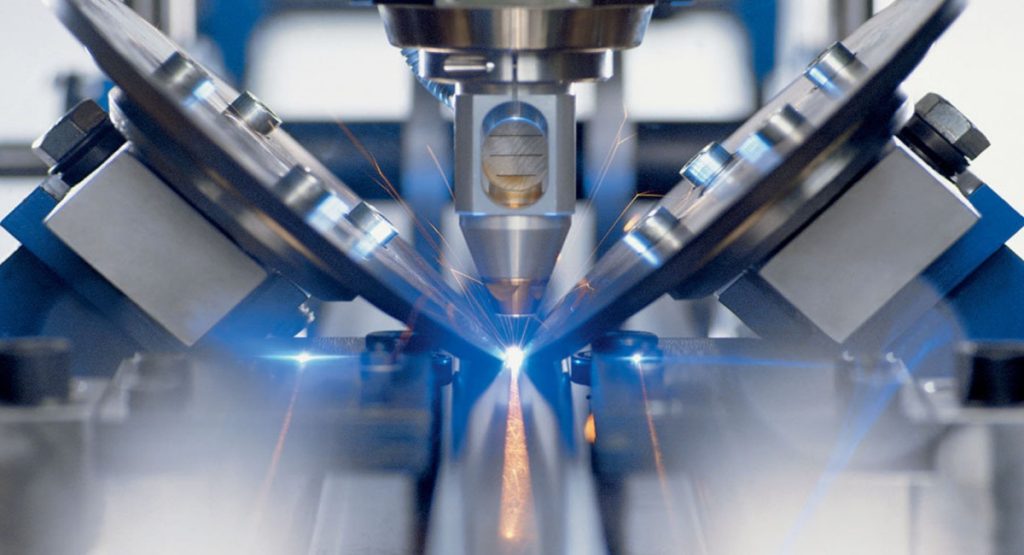

Visão geral da soldagem a laser

A soldagem a laser, como uma tecnologia de soldagem moderna, tem vantagens como penetração profunda, velocidade rápida, pequena deformação, alta densidade de potência e não é afetada por campos magnéticos. É amplamente usada em campos de fabricação de precisão de ponta, como automóveis, navios e aeroespacial. Este artigo apresenta principalmente o princípio da soldagem a laser, vantagens e desvantagens, ajudando pessoas que não usaram soldagem a laser a ter uma compreensão preliminar desta tecnologia de soldagem.

Princípio da soldagem a laser

A soldagem a laser pode ser realizada usando feixes de laser contínuos ou pulsados, e o princípio da soldagem a laser pode ser dividido em soldagem por condução de calor e soldagem por penetração profunda a laser.

- Uma densidade de potência menor que 104-105 W/cm2 é considerada soldagem por condução térmica, onde a profundidade da fusão é rasa e a velocidade de soldagem é lenta; O princípio da soldagem a laser é: a radiação laser aquece a superfície a ser processada, e o calor da superfície é guiado para o interior para difusão por meio da transferência de calor. Ao controlar parâmetros como largura, energia, potência e frequência do pulso do laser, a peça de trabalho é derretida para formar uma poça fundida específica.

- A soldagem de penetração profunda a laser geralmente usa um feixe de laser contínuo para conectar materiais, e seu processo físico metalúrgico é muito semelhante à soldagem por feixe de elétrons. O mecanismo de conversão de energia é obtido por meio de pequenos furos. Sob a irradiação do laser de alta densidade de potência, o material evapora para formar pequenos furos, que são preenchidos com vapor como um corpo negro e absorvem quase toda a energia da luz incidente. O calor é transferido da parede externa da cavidade de alta temperatura, fazendo com que o metal ao redor da cavidade derreta. Sob a irradiação de um feixe de luz, o material da parede evapora continuamente para produzir vapor de alta temperatura. A tensão superficial da camada de parede formada pelo fluxo de líquido fora da parede do furo está em equilíbrio constante com a pressão de vapor gerada continuamente dentro da cavidade do furo. O feixe de luz entra continuamente no pequeno furo, que está sempre em um estado estável de fluxo. O metal fundido ao redor da parede do furo se move para frente com o feixe de luz principal, preenchendo a lacuna deixada pelo pequeno furo e condensando-se adequadamente, formando assim uma costura de solda.

Campo de aplicação da soldagem a laser

A soldagem a laser tem sido amplamente utilizada em vários setores, como:

- Indústria automotiva: A soldagem a laser pode atingir uma conexão eficiente e precisa de componentes automotivos, melhorar a produtividade e a qualidade, reduzir custos e poluição. A soldagem a laser pode ser usada para soldar componentes como carrocerias de automóveis, chassis, motores, transmissões, tubos de escapamento, airbags, painéis de instrumentos, etc. Por exemplo, a soldagem a laser pode atingir um design integrado de portas traseiras de automóveis, reduzir o número e o peso das peças, melhorar a rigidez e a resistência e aprimorar a aparência e a segurança.

- Construção naval: A soldagem a laser pode ser usada para conectar placas de navios, resolvendo os problemas de empenamento e deformação na soldagem tradicional, melhorando a qualidade e a resistência das soldas e reduzindo o consumo de material e os custos de mão de obra. A soldagem a laser pode ser usada para soldar estruturas de navios, conveses, anteparas, porões, oleodutos e outros componentes. Por exemplo, a soldagem a laser pode atingir a montagem rápida de grandes estruturas de navios, encurtar os ciclos de construção e melhorar a eficiência da produção.

- Campo doméstico: A soldagem a laser pode ser usada para a fabricação de todas as casas de alumínio, alcançando a conexão perfeita de perfis de liga de alumínio, melhorando a estética e a durabilidade das casas e atendendo às necessidades de proteção ambiental e saúde. A soldagem a laser pode ser usada para a produção de produtos domésticos, como todos os guarda-roupas de alumínio, todas as estantes de alumínio e todos os armários de sapatos de alumínio. Por exemplo, a soldagem a laser pode atingir zero formaldeído, zero poluição e valor de reciclagem em todas as casas de alumínio, criando um novo conceito de mobiliário doméstico verde e moderno.

Classificação da soldagem a laser

De acordo com os diferentes modos de saída de energia dos lasers, a soldagem a laser pode ser dividida em soldagem a laser contínua e soldagem a laser pulsada. A soldagem a laser contínua forma uma morfologia de solda contínua e ininterrupta durante o processo de soldagem, enquanto a soldagem a laser pulsada forma um ponto de solda circular na superfície da peça soldada devido à entrada de energia descontínua na superfície da peça. Diferentes morfologias de solda podem ser obtidas com base nas mudanças nos parâmetros do laser. De acordo com as diferentes densidades de potência do ponto focado do laser, a soldagem a laser pode ser dividida em soldagem por condutividade térmica e soldagem por penetração profunda.

1. Soldagem por condutividade térmica a laser

A densidade de potência do ponto de soldagem por condutividade térmica a laser na superfície da peça de trabalho é relativamente baixa, geralmente menor que 105 W/cm2. O laser fornece energia à superfície da peça de trabalho soldada, aquecendo a superfície do metal a uma temperatura entre os pontos de fusão e ebulição. A superfície dos materiais metálicos converte a energia luminosa absorvida em energia térmica, fazendo com que a temperatura da superfície do metal aumente continuamente e derreta. Então, a energia térmica é transferida para o interior do metal por condução térmica, expandindo gradualmente a área de fusão. Após o resfriamento, um ponto de soldagem ou solda é formado. Este princípio de soldagem é semelhante à soldagem a arco de gás inerte de tungstênio (TIG), conhecida como soldagem por condutividade térmica.

2. Soldagem de penetração profunda a laser (soldagem de furos pequenos)

Quando a densidade de potência do laser aplicada à superfície do metal é maior que 105 W/cm2, o feixe de laser de alta potência atua na superfície do material metálico, causando fusão local e formando “pequenos furos”. O feixe de laser penetra no interior da poça de fusão através dos “pequenos furos”, enquanto o metal derrete na frente dos pequenos furos. O metal fundido flui ao redor dos pequenos furos para trás, solidifica-se novamente e forma uma costura de solda.

Vantagens e desvantagens da soldagem a laser

A soldagem a laser é um método de soldagem eficiente e preciso que usa um feixe de laser de alta densidade energética como fonte de calor. A soldagem a laser é um dos aspectos importantes da aplicação da tecnologia de processamento de material a laser, amplamente usada em campos como automotivo, aeroespacial, eletrônico e médico. Ela tem as vantagens de velocidade rápida, alta qualidade, alta flexibilidade e proteção ambiental verde.

Então, quais são as vantagens da soldagem a laser em comparação aos métodos tradicionais de soldagem? Quais são as dificuldades encontradas durante a soldagem a laser e como elas podem ser resolvidas? Quais são as áreas de aplicação comuns para soldagem a laser?

Vantagens da soldagem a laser

Em comparação com os métodos de soldagem tradicionais, a soldagem a laser tem as seguintes vantagens:

- Velocidade rápida, profundidade profunda e pequena deformação. A soldagem a laser tem alta densidade de energia, taxas rápidas de aquecimento e resfriamento, pequena zona afetada pelo calor e baixo estresse e deformação de soldagem. A soldagem a laser pode atingir soldas de alta relação de aspecto, com um máximo de 10:1.

- Processamento sem contato, alta flexibilidade. A soldagem a laser não requer contato com a peça de trabalho, nem requer eletrodos ou materiais de enchimento, o que pode reduzir a poluição e as perdas. A soldagem a laser pode ser transmitida e transformada por meio de componentes ópticos, facilitando a cooperação com robôs e a obtenção de automação e processamento multiestação. A soldagem a laser também pode ser realizada em temperatura ambiente ou sob condições especiais, adequada para soldagem de peças de difícil acesso ou materiais refratários.

- Alta qualidade e bom desempenho. A soldagem a laser, devido à sua baixa entrada de calor e rápida taxa de resfriamento, pode reduzir defeitos como porosidade e rachaduras, e melhorar a densidade e a resistência da costura de solda. A soldagem a laser também pode atingir a conexão de diferentes metais ou materiais diferentes, melhorando a estrutura e as propriedades.

- Verde e ecologicamente correto, seguro e livre de poluição. A soldagem a laser não produz gases ou ruídos nocivos, não é afetada por campos elétricos ou magnéticos e é inofensiva à saúde humana e ao meio ambiente.

Dificuldades e Soluções na Soldagem a Laser

Embora a soldagem a laser tenha muitas vantagens, ainda existem alguns problemas durante a soldagem:

- Respingos de soldagem: refere-se ao aparecimento de muitas partículas de metal na superfície do material após a conclusão da soldagem, que aderem à superfície do material. Isso afetará a qualidade da superfície da costura de solda e também contaminará e danificará a lente. O motivo dos respingos pode ser que a superfície do material não esteja limpa, haja manchas de óleo ou poluentes ou a volatilização da camada galvanizada.

A solução é limpar a superfície do material antes da soldagem, reduzir adequadamente a energia de soldagem e minimizar respingos.

- Trincas: Refere-se a trincas térmicas geradas pela soldagem a laser contínua, como trincas de cristal, trincas de liquefação, etc. O principal motivo para a trinca é a força de contração excessiva da solda antes que ela se solidifique completamente.

A solução é usar medidas como enchimento de arame e pré-aquecimento para reduzir ou eliminar rachaduras.

- Poros: Refere-se ao aparecimento de poros na superfície da costura de solda. A razão para a formação de poros pode ser que a poça de fusão da soldagem a laser é profunda e estreita, com uma taxa de resfriamento rápida, e o gás gerado na poça de fusão líquida não pode escapar a tempo; Ou a superfície da costura de solda não é limpa completamente, ou o vapor de zinco evapora da chapa galvanizada.

A solução é limpar a superfície da costura de solda, melhorar a volatilização do zinco quando aquecido e ajustar a direção do sopro.

- Edge biteing: refere-se à má ligação entre a solda e o metal base, resultando em uma ranhura com profundidade maior que 0,5 mm, comprimento total maior que 10% do comprimento da solda ou comprimento maior que os requisitos do padrão de aceitação. O motivo da ocorrência de undercutting pode ser que a velocidade de soldagem seja muito rápida, o que impede que o metal líquido se redistribua na parte de trás do pequeno furo; Ou a lacuna entre o conjunto da junta pode ser muito grande, resultando em uma diminuição do metal fundido no processo de enchimento; Ou o tempo de queda de energia no final da soldagem a laser é muito rápido, fazendo com que o pequeno furo entre em colapso.

A solução é controlar a correspondência de máquina de solda a laser poder de processamento e velocidade para evitar mordidas nas bordas; polir, limpar e reparar as bordas de mordida encontradas durante a inspeção.

Conclusão

A soldagem a laser é uma tecnologia de soldagem de alta precisão e alta eficiência com amplas perspectivas de aplicação. Diferentes métodos de soldagem e cenários de aplicação exigem a seleção de diferentes métodos de soldagem a laser para atingir o melhor efeito de soldagem. A tecnologia de soldagem a laser ainda está em constante desenvolvimento e inovação, e haverá mais novos tipos de lasers e processos surgindo no futuro, fornecendo soluções de soldagem de maior qualidade, maior eficiência e menor custo para várias indústrias.