As máquinas de solda a laser adotam uma das tecnologias de soldagem mais avançadas da atualidade. A soldagem a laser usa pulsos de laser de alta energia para aquecer localmente materiais em pequenas áreas. A energia irradiada pelo laser difunde-se pelo interior do material por condução térmica, derretendo o material e formando uma poça de fusão específica. É um novo tipo de método de soldagem voltado principalmente para a soldagem de materiais de paredes finas e peças de precisão, que pode atingir soldagem a ponto, soldagem de topo, soldagem de sobreposição, soldagem de vedação, etc. Possui alta relação de aspecto, pequena largura de solda, pequena zona afetada pelo calor, pequena deformação, velocidade de soldagem rápida, solda suave e bonita, nenhum ou apenas processamento simples após a soldagem, alta qualidade de solda, nenhuma porosidade, controle preciso, pequeno ponto de foco, alta precisão de posicionamento e fácil automação.

A soldagem a laser de fibra é uma técnica de soldagem altamente avançada e versátil que oferece precisão, velocidade e limpeza inigualáveis. Com sua capacidade de soldar uma grande variedade de materiais e velocidade inigualável, é uma solução econômica para aplicações industriais de pequeno a grande porte.

A soldagem a laser oferece um alto grau de controle sobre o processo de soldagem, permitindo que os usuários ajustem os parâmetros de soldagem de acordo com suas necessidades.

Embora uma máquina de solda a laser seja mais cara de comprar do que os métodos de soldagem tradicionais, ela oferece alta precisão e consistência que podem economizar dinheiro ao longo do tempo.

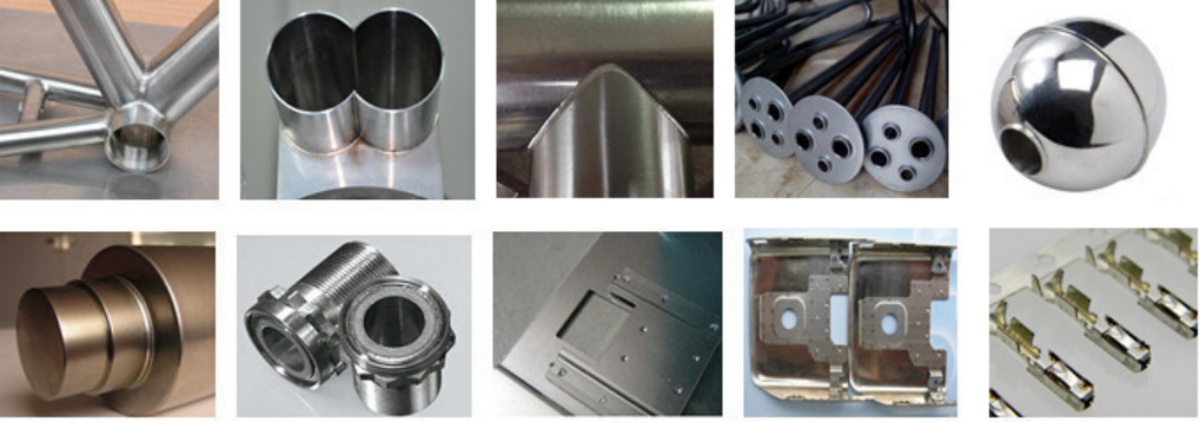

O processo de soldagem a laser é muito preciso e é frequentemente usado em aplicações onde a precisão é crítica, como nas indústrias aeroespacial, automotiva e médica. As máquinas de soldagem a laser são versáteis e podem soldar uma variedade de metais, incluindo aço, alumínio, cobre e titânio. Ela pode soldar materiais diferentes, tornando-a uma excelente escolha para unir metais diferentes.

A máquina de solda a laser portátil adota a tecnologia de solda a laser de fibra, uma tecnologia de solda que cria uma junta forte entre vários componentes de metal com um laser de fibra. Esta máquina solda placas de metal e tubos de metal. O laser de fibra produz um feixe de alta intensidade concentrado em um ponto. Esta fonte de calor concentrada permite uma soldagem fina e profunda com alta velocidade de soldagem.

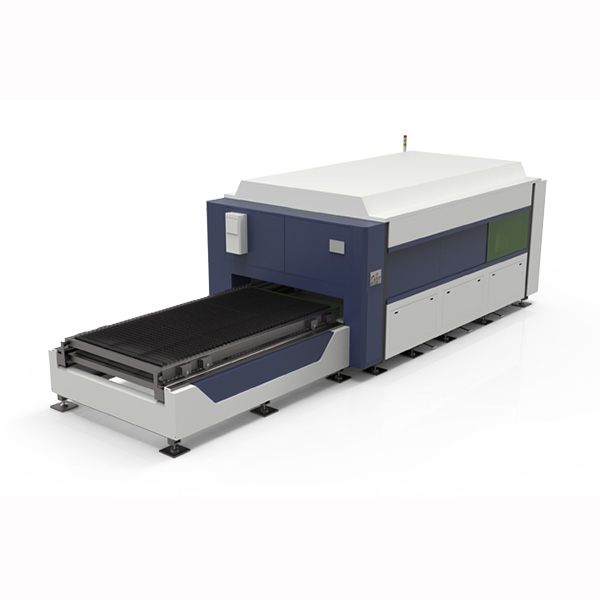

A máquina de solda a laser SCHW é uma máquina de solda a laser de fibra portátil de alta configuração, incluindo modo de saída CW/pulso, que pode ser usada para soldar aço inoxidável, ferro, aço galvanizado e alumínio, e pode mudar completamente a soldagem a arco de argônio padrão e o equipamento de soldagem elétrica. As vantagens da máquina de solda a laser portátil são procedimentos simples, belas juntas de soldagem, velocidade de soldagem rápida e sem consumíveis.

Soldador a laser portátil de 1 kW pode soldar aço de 0,5-2 mm

Soldador a laser portátil de 5 kW pode soldar aço de 0,5-3 mm

Soldador a laser portátil de 2 kW pode soldar aço de 0,5-4 mm, alumínio de 0,5-3 mm

Os dados acima são baseados no ponto de luz triangular. Devido à diferença de placa e mão de obra, consulte a soldagem real.

Modelo | SCHW-1000 | SCHW-1500 | SCHW-2000 | SCHW-3000 |

Potência Laser | 1000W | 1500 W | 2.000 W | 3000 W |

Faixa de potência ajustável | 1-100% | |||

Comprimento de onda do laser | 1064nm | |||

Modo de trabalhar | Contínuo/Modulação | |||

Faixa de velocidade | 0-120 mm/s | |||

Repetir precisão | ±0,01 mm | |||

Requisitos de folga de soldagem | ≤0,5 mm | |||

Água de resfriamento | Tanque de água termostático industrial | |||

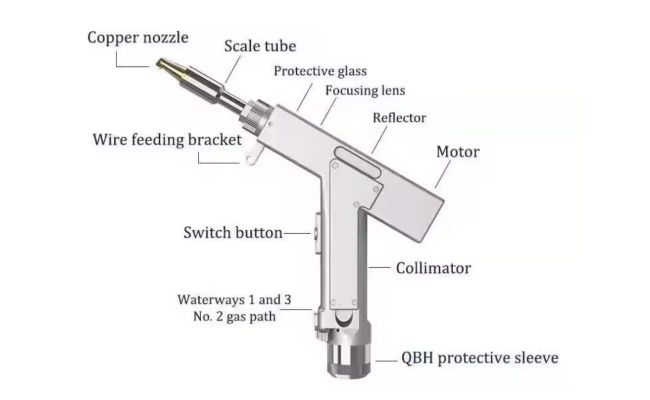

O cabeçote de soldagem a laser é ergonomicamente projetado, leve em forma, confortável de segurar e fácil de controlar e operar. O cabeçote de soldagem portátil é fácil de segurar e pode ser operado em qualquer ângulo, tornando a soldagem mais conveniente e flexível. Os operadores podem alternar instantaneamente entre predefinições para acomodar muitas combinações de espessura de material.

A SC Machinery fornece sistemas operacionais de alto desempenho, intuitivos e fáceis de usar. Ela expande a faixa de tolerância e a largura da solda de peças usinadas e fornece melhores resultados de formação de solda. O sistema de controle vem com alguns modos: modelo CW e modelo PWM modelo Arc. A tela de controle define diretamente digitalmente os parâmetros do alimentador de arame. O sistema monitora o status operacional em tempo real e monitora e coleta a qualidade ativa do laser, do resfriador e da placa de controle. Suporta sistemas de idioma chinês, inglês, coreano, japonês, russo, francês, espanhol e israelense

A SC Machinery é equipada com um alimentador de arame totalmente automático e é integrada com software de soldagem. 1000W e 1500W suportam arame de 0,8 mm, 1,0 mm e 1,2 mm, 2000W suportam de 0,8 mm a 1,6 mm. A velocidade de envio e retorno do arame é ajustada através do painel de toque. Se duas folgas de metal de solda forem maiores que 0,2 mm, é necessário arame de enchimento.

3 funções em um limpador de cortador de soldador a laser de fibra, o padrão da máquina pode fazer trabalho de solda a laser e corte a laser, após a troca da cabeça do laser, o usuário também pode usá-lo para fazer trabalho de limpeza a laser em superfície de metal. Uma máquina resolve todo o trabalho de soldagem, corte e soldagem.

Com potência opcional de 1000w, 1500w, 2000w, 3000w para escolha. Máquina de limpeza a laser também chamada de máquina de limpeza de remoção de ferrugem a laser, limpador a laser, usada principalmente para remover ferrugem de metal, pintura, óleo de superfície de metal.

Eliminando o contato físico, os lasers de fibra evitam a contaminação e permitem tarefas de soldagem delicadas.

Costura de solda suave, sem necessidade de retificação posterior.

Um soldador com movimento flexível de 360 graus sem experiência pode fazer um bom trabalho.

Limpa superfícies rapidamente, reduzindo o tempo de inatividade e aumentando a produtividade. Aumentado de 2 a 10 vezes.

Processo seco sem produtos químicos, minimizando o impacto ambiental e os riscos à saúde.

Reserve pelo menos 2 soldadores 80% a 90% para economia de energia.

Aqui está uma tabela de comparação entre Soldagem a laser de fibra e Soldagem por arco de argônio (Soldagem TIG) para ajudar você a entender as diferenças em termos de aspectos-chave, como precisão, custo e eficiência:

Aspecto | Soldagem a laser de fibra | Soldagem por arco de argônio (Soldagem TIG) |

Entrada de calor | Baixa entrada de calor, minimizando distorção e empenamento | Maior entrada de calor, levando a mais distorção |

Velocidade de Soldagem | Velocidade de soldagem muito alta, produção mais rápida | Velocidade de soldagem mais lenta |

Precisão | Precisão extremamente alta, adequada para trabalhos finos e delicados | Precisão moderada, adequada para várias espessuras de metal |

Espessura do material | Ideal para materiais finos, limitado para materiais muito espessos | Melhor para materiais mais espessos, pode ser usado em materiais finos, mas mais lento |

Profundidade de Penetração | Limitado pela potência do laser, bom para materiais finos | Penetração mais profunda, adequada para materiais mais espessos |

Qualidade da Solda | Soldas limpas com respingos mínimos, sem necessidade de pós-processamento | Soldas de alta qualidade, mas podem exigir limpeza pós-soldagem |

Eficiência energética | Altamente eficiente em termos de energia, especialmente com lasers de fibra modernos | Menos eficiente em termos de energia em comparação com lasers de fibra |

Consumíveis | Consumíveis mínimos, principalmente óptica e gases auxiliares | Requer substituição regular de eletrodos e hastes de enchimento |

Gás de proteção | Frequentemente usa gás auxiliar (por exemplo, argônio, hélio ou nitrogênio) | Utiliza argônio ou hélio como gás de proteção |

Automação | Facilmente integrado em sistemas automatizados (CNC, robótica) | Menos favorável à automação, mais adequado para soldagem manual |

Requisitos de Habilidade | Requer operadores altamente qualificados para configuração e manutenção | Requer soldadores qualificados para operação manual |

Custo inicial do equipamento | Custo inicial muito alto, especialmente para sistemas de alta potência | Custo inicial moderado, mais acessível que os sistemas a laser |

Custos de manutenção | Manutenção contínua relativamente baixa, mas substituição de componentes cara | Manutenção regular necessária para eletrodos e tochas, menor custo do que lasers |

Velocidade de Soldagem | Maiores velocidades de soldagem devido à energia concentrada | Mais lento em comparação com a soldagem a laser de fibra |

Formulários | Melhor para aplicações de alta precisão (por exemplo, eletrônicos, dispositivos médicos, metais finos) | Versátil, usado em uma ampla gama de indústrias (por exemplo, automotiva, aeroespacial) |

Processamento pós-soldagem | Pós-processamento mínimo necessário | Pode exigir retificação, limpeza ou polimento |

Segurança | Requer medidas rigorosas de segurança para laser (por exemplo, proteção para os olhos, gabinetes) | Requisitos moderados de segurança, equipamento de segurança de soldagem usual |

Impacto Ambiental | Baixas emissões, menos ruído e menos fumos | Produz mais fumaça, respingos e resíduos |

Resumo:

Cada método tem seus pontos fortes dependendo da aplicação específica de soldagem.

A soldagem a laser pode ser aplicada a vários materiais como titânio, níquel, estanho, zinco, cobre, alumínio, cromo, nióbio, ouro, prata e outros metais e suas ligas, aço, Kovar e outras ligas. Vários metais diferentes estão disponíveis, como cobre-níquel, níquel-titânio, titânio-molibdênio, latão-cobre e aço de baixo carbono-cobre.

As máquinas de solda a laser de fibra portáteis SCHW são amplamente utilizadas em armários de cozinha, elevadores de escada, prateleiras, fornos, portas de aço inoxidável, guarda-corpos de janelas, caixas de distribuição, equipamentos médicos, equipamentos de comunicação, fabricação de baterias, presentes artesanais, móveis para casa e outras indústrias.

A máquina de solda a laser é um dispositivo que usa um feixe concentrado de luz (laser) para unir materiais, normalmente metais ou termoplásticos. O feixe de laser de alta energia aquece o material no ponto de solda, fazendo com que ele derreta e se funda enquanto esfria. A soldagem a laser é conhecida por sua precisão, velocidade e capacidade de criar soldas fortes com distorção mínima, tornando-a uma escolha popular em indústrias como automotiva, aeroespacial, fabricação de dispositivos médicos e eletrônica.

Principais características de uma máquina de solda a laser:

A soldagem a laser é comumente usada em aplicações de alta precisão, como na produção de dispositivos médicos, componentes eletrônicos e na indústria automotiva para painéis de carroceria e estruturas.

Embora as máquinas de solda a laser ofereçam muitas vantagens, elas também vêm com várias desvantagens. Aqui estão algumas das principais desvantagens:

Essas desvantagens tornam a soldagem a laser mais adequada para indústrias e aplicações específicas onde precisão, velocidade e automação são essenciais, apesar dos custos mais altos e da complexidade técnica.

O custos operacionais de uma máquina de solda a laser pode ser dividida em vários componentes principais. Embora a soldagem a laser seja conhecida por ser eficiente, a configuração inicial e as despesas operacionais contínuas podem ser significativas. Aqui está uma análise dos principais fatores que contribuem para os custos operacionais:

1. Consumo de energia

2. Custos de manutenção

3. Consumíveis

4. Custos de mão de obra

5. Desgaste do equipamento

6. Sistema de refrigeração

7. Custos das instalações

8. Depreciação e Amortização

Repartição aproximada dos custos operacionais:

Conclusão:

Embora os custos operacionais variem com base na máquina específica, na aplicação e no ambiente de produção, soldagem a laser pode ser caro comparado aos métodos tradicionais de soldagem. No entanto, sua velocidade, precisão e eficiência podem levar a economias de longo prazo, especialmente em ambientes automatizados ou de alta produção.

Sim, a soldagem a laser geralmente requer o uso de gás, embora a necessidade e o tipo de gás possam depender da aplicação específica e do material a ser soldado. Esses gases, conhecidos como gases de proteção ou gases auxiliares, atendem a vários propósitos importantes durante o processo de soldagem:

Razões para usar gás na soldagem a laser:

Tipos comuns de gases usados na soldagem a laser:

Situações em que o gás pode não ser necessário:

No entanto, para a maioria das aplicações práticas, o uso de gás é fundamental para garantir alta qualidade da solda, minimizar defeitos e proteger a poça de solda. A escolha do gás depende do material a ser soldado e dos requisitos específicos do processo de soldagem.

Sim, a soldagem a laser é geralmente segura quando medidas de segurança e precauções apropriadas são seguidas. No entanto, isso traz vários riscos potenciais que precisam ser cuidadosamente gerenciados para garantir um ambiente de trabalho seguro. Esses riscos estão relacionados principalmente ao laser de alta potência, calor e materiais associados usados durante o processo de soldagem. Aqui estão as principais considerações de segurança e precauções para soldagem a laser:

1. Riscos do laser

Lesões oculares: O feixe de laser é altamente concentrado e pode causar sérios danos aos olhos, potencialmente levando à cegueira. A exposição direta à luz do laser, mesmo de reflexos, pode ser prejudicial.

Queimaduras na pele: Lasers de alta potência podem queimar a pele em contato, causando ferimentos.

2. Riscos de calor e incêndio

Altas temperaturas: O laser gera calor intenso, o que pode causar queimaduras ou riscos de incêndio na área de trabalho.

3. Fumos e Gases

Emissões nocivas: A soldagem a laser pode produzir fumaças e gases, dependendo do material que está sendo soldado. Metais como aço inoxidável, zinco ou alumínio podem gerar fumaças perigosas, que podem representar riscos à saúde quando inaladas.

4. Riscos materiais

Materiais refletivos: Certos materiais refletivos, como alumínio ou cobre, podem refletir o feixe de laser, potencialmente representando um risco para pessoas ou equipamentos próximos.

5. Riscos elétricos

Alta tensão: Máquinas de solda a laser exigem energia elétrica significativa e frequentemente operam em altas voltagens. Isso apresenta risco de choque elétrico ou mau funcionamento do equipamento.

6. Riscos mecânicos

Sistemas Automatizados:Muitos sistemas de soldagem a laser são integrados com CNC ou braços robóticos, o que pode representar riscos de ferimentos mecânicos se os protocolos de segurança adequados não forem seguidos.

7. Barulho

Altos níveis de ruído:Alguns processos de soldagem a laser, especialmente quando combinados com automação de alta velocidade, podem gerar ruído significativo.

8. Segurança ambiental

9. Treinamento do Operador

Resumo das precauções de segurança:

Conclusão:

A soldagem a laser pode ser segura quando os procedimentos e precauções de segurança corretos estão em vigor. Os principais riscos — radiação laser, calor, fumaça e riscos elétricos — são bem compreendidos, e muitos protocolos de segurança foram desenvolvidos para mitigar esses perigos. Treinamento adequado, equipamento de proteção e adesão aos padrões de segurança são essenciais para garantir um ambiente de soldagem a laser seguro.

A manutenção de uma máquina de solda a laser é crucial para garantir desempenho, longevidade e segurança ideais. A manutenção regular pode evitar quebras dispendiosas e estender a vida útil da máquina. Aqui está uma análise das principais tarefas de manutenção necessárias para uma máquina de solda a laser:

1. Manutenção da fonte de laser

Limpeza da Óptica (Lentes e Espelhos): As lentes, espelhos e outros componentes ópticos do laser são essenciais para direcionar e focar o feixe de laser. Com o tempo, eles podem acumular poeira, detritos ou resíduos de material, reduzindo a eficiência da máquina.

Alinhamento a Laser: Com o tempo, o alinhamento do feixe de laser pode mudar, causando qualidade de solda inconsistente. Verificar e ajustar o alinhamento do feixe garante que o laser atinja o material no ponto correto.

Substituição da fonte de laser: Diferentes tipos de fontes de laser (por exemplo, fibra, CO2, Nd) têm vida útil variável e eventualmente se degradarão, causando redução na potência de saída.

2. Manutenção do sistema de refrigeração

Verificação e reabastecimento do líquido de arrefecimento: Máquinas de solda a laser geralmente usam um sistema de resfriamento (refrigerado a água ou a ar) para manter temperaturas ótimas durante a operação. Baixos níveis de refrigerante ou refrigerante contaminado podem levar ao superaquecimento.

Limpeza de filtros e trocadores de calor: Os sistemas de resfriamento geralmente têm filtros ou trocadores de calor que removem o calor do sistema laser. Esses componentes podem ficar obstruídos com sujeira ou detritos, reduzindo a eficiência do resfriamento.

3. Auxiliar na manutenção do sistema de gás

Inspecionando Linhas de Gás: A soldagem a laser geralmente usa gases auxiliares (por exemplo, argônio, hélio, nitrogênio) para proteger a solda e melhorar sua qualidade. Vazamentos nas linhas de gás podem afetar o desempenho da solda.

Verifique a pressão do suprimento de gás: Pressão de gás inconsistente pode levar a resultados ruins de soldagem.

4. Manutenção do Sistema Elétrico

Inspecionando componentes elétricos: Com o tempo, conexões elétricas, cabos e componentes podem se desgastar, causando mau funcionamento ou desempenho reduzido.

Verificando a fonte de alimentação: Máquinas de solda a laser exigem uma fonte de alimentação estável. Flutuações de voltagem podem afetar o desempenho e danificar componentes.

5. Manutenção de sistemas mecânicos

Lubrificação de peças móveis: Se a máquina tiver peças móveis (por exemplo, CNC ou braços robóticos), elas precisam de lubrificação regular para evitar desgaste e garantir uma operação suave.

Inspecionando sistemas de controle de movimento: Máquinas com recursos robóticos ou automatizados exigem inspeção regular de engrenagens, motores e sistemas de controle para evitar falhas.

6. Manutenção do Sistema de Segurança

Verificação de bloqueios de segurança: Máquinas de solda a laser são frequentemente equipadas com intertravamentos de segurança para evitar exposição acidental ao feixe de laser. Esses sistemas devem funcionar corretamente para garantir a segurança do operador.

Inspecionando Barreiras e Escudos de Proteção: Quaisquer barreiras ou escudos projetados para proteger os operadores do feixe de laser devem ser inspecionados quanto a desgaste ou danos.

7. Atualizações de software e firmware

Atualizando o software de controle: Muitas máquinas de solda a laser modernas usam software ou firmware para controle preciso. Os fabricantes frequentemente lançam atualizações para melhorar o desempenho ou adicionar recursos.

Fazendo backup das configurações do sistema: Backups regulares das configurações da máquina garantem que as configurações possam ser restauradas em caso de falha.

8. Limpeza Geral

Limpando a máquina: A limpeza regular das superfícies externas e do espaço de trabalho da máquina ajuda a evitar que poeira, detritos e contaminantes afetem seu desempenho.

9. Verificações de manutenção preventiva

Inspeções programadas: Inspeções de rotina por técnicos qualificados são importantes para identificar possíveis problemas antes que eles se tornem grandes problemas.

Resumo das tarefas de manutenção e frequência:

Conclusão:

A manutenção regular de uma máquina de solda a laser garante que ela opere de forma eficiente, segura e com alta qualidade de solda. A manutenção preventiva pode minimizar o tempo de inatividade e estender a vida útil do equipamento, tornando-o uma parte crítica da operação da máquina.

Você pode nos dizer a espessura e o comprimento da placa? Nossas vendas recomendarão o modelo da máquina para você.