Índice

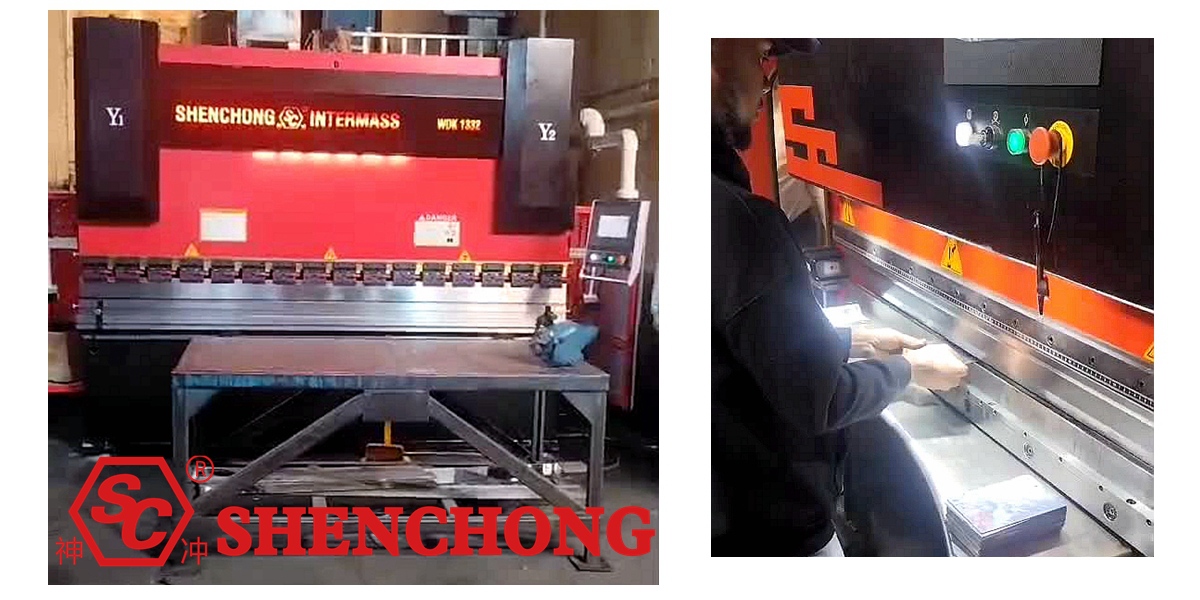

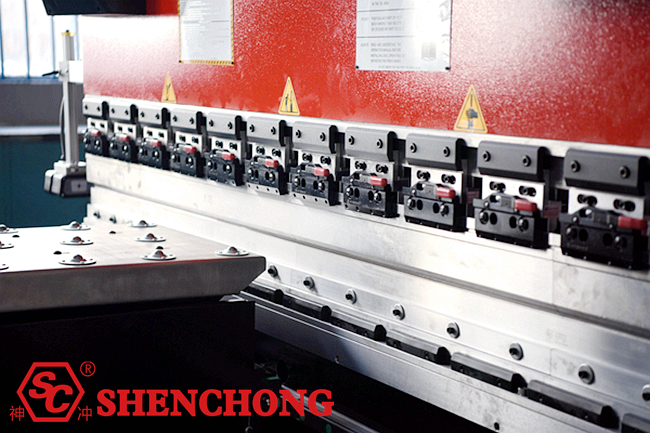

Clientes indonésios encomendaram uma Servo Hybrid CNC Press Brake Machine WDK 200T 4000MM 6+1 ESA 860. A prensa dobradeira híbrida óleo-elétrica de 200 toneladas e 4 metros é uma grande máquina de dobra comumente usada na indústria de processamento de metais, especialmente para dobrar chapas pesadas. A servo prensa dobradeira indonésia combina sistemas de pressão de óleo e acionamento elétrico, tem alta eficiência e precisão e é adequada para dobrar várias chapas de metal.

Configuração da máquina de prensa dobradeira servo da Indonésia

- Servoprensa dobradeira série híbrida WDK

- 200 toneladas 4000 mm

- 6+1 eixos

- Sistema CNC ESA 860

- Com suporte de acompanhamento

- Instalar ar condicionado em armário elétrico

Características técnicas das prensas dobradeiras servo híbridas

Condução híbrida:

Máquina de dobradeira CNC servo híbrida combina tecnologias hidráulicas e elétricas. O sistema de acionamento elétrico pode melhorar a eficiência e a velocidade de resposta do equipamento, enquanto o sistema hidráulico é responsável por fornecer alta pressão, força de flexão de grande tonelagem. Esta combinação fornece maior estabilidade, precisão e economia de energia.

Controle de alta precisão:

Ângulos de dobra precisos e posicionamento repetido são obtidos por meio do sistema CNC (CNC). O sistema hidráulico fornece força de dobra de grande tonelagem, enquanto o acionamento elétrico torna o curso mais suave e o controle mais preciso.

Economia de energia e proteção ambiental:

A parte de acionamento elétrico pode ajustar o estado de trabalho de acordo com as necessidades, reduzindo efetivamente o consumo de energia, o que economiza mais energia e é mais ecológico do que as tradicionais máquinas de dobra totalmente hidráulicas.

Fácil operação:

Equipado com um sistema CNC avançado, ele pode facilmente definir e ajustar os parâmetros de dobra, com um alto grau de automação, reduzindo a intervenção manual e melhorando a eficiência do trabalho e a precisão do processamento.

Baixo ruído e baixa vibração:

Devido ao design otimizado da parte elétrica, o ruído e a vibração do equipamento são reduzidos, o que melhora o conforto da operação.

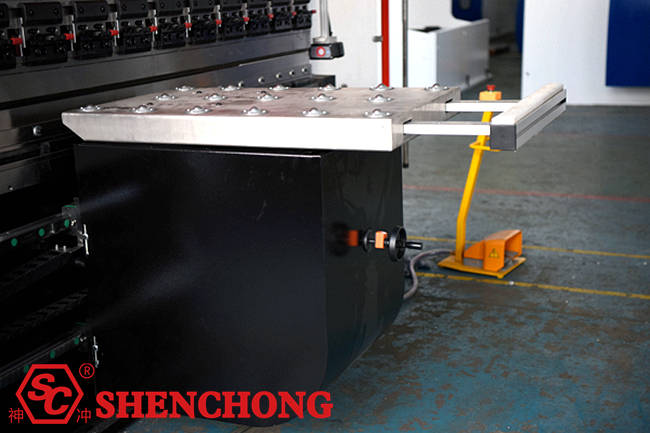

Vantagens do suporte de acompanhamento de flexão

As vantagens da servo prensa dobradeira da Indonésia com suporte de acompanhamento são refletidas principalmente na melhoria da eficiência da produção, precisão do processamento e segurança operacional. O sistema de suporte de acompanhamento geralmente se refere a um dispositivo que pode ajustar automaticamente a posição do medidor traseiro, rastrear e ajustar automaticamente de acordo com o tamanho da placa ou requisitos de processamento e garantir a precisão do posicionamento da placa durante o processo de dobra.

As principais vantagens de uma dobradeira equipada com sistema de suporte de acompanhamento são as seguintes:

1) Melhorar a eficiência da produção

Ajuste automático:

O sistema de suporte de acompanhamento pode ajustar automaticamente a posição do batente traseiro de acordo com o comprimento da placa e os requisitos de processamento, o que significa que o operador não precisa ajustar manualmente a posição do batente traseiro todas as vezes, reduzindo assim o tempo de operação manual e melhorando a eficiência da produção.

Intervenção manual reduzida:

O operador só precisa definir os parâmetros básicos, e os ajustes subsequentes serão concluídos automaticamente pelo sistema de suporte, o que reduz efetivamente o tempo de intervenção do operador, permitindo que o equipamento conclua uma série de tarefas idênticas ou semelhantes mais rapidamente, melhorando assim a velocidade de processamento.

2) Garantir a precisão do processamento

Controle preciso do posicionamento:

O sistema de suporte de acompanhamento pode controlar com precisão a posição e a profundidade de alimentação da placa, evitar desvios de posicionamento causados por ajustes manuais inadequados ou erros de equipamento e garantir que cada produto possa atingir a precisão de dobra necessária.

Reduzir erros:

O ajuste automático pode corresponder com mais precisão ao ângulo de dobra da máquina, à espessura da chapa, aos requisitos de dobra, etc., reduzindo assim o desvio que pode ocorrer na chapa durante o processo de dobra e melhorando a precisão do processamento.

3) Aumentar a segurança

Reduzir o contato humano:

No processo de operação manual tradicional, o operador precisa ajustar o calibre traseiro com frequência, o que pode causar perigo às pessoas que se aproximam das peças móveis. O sistema de suporte de acompanhamento reduz a intervenção manual, reduz o contato entre pessoas e equipamentos e melhora a segurança operacional.

Evite o deslizamento das placas:

Em alguns casos, a placa pode deslizar ou se deslocar durante a dobra, resultando em precisão de processamento reduzida. O suporte de acompanhamento pode ajustar a posição do back gauge em tempo real para garantir que a placa permaneça estável durante todo o processo de dobra e não esteja propensa a deslizar.

4) Reduzir a manutenção e o desgaste dos equipamentos

Reduza erros de operação humana:

Como não há necessidade de ajustar o calibre traseiro com frequência, a operação excessiva e o desgaste do equipamento são reduzidos, o risco de danos causados por operação humana inadequada é reduzido e a vida útil do equipamento é estendida.

Manter a estabilidade do equipamento:

O sistema de acompanhamento automatizado apresenta bom desempenho em precisão e repetibilidade, o que ajuda a reduzir a vibração e a carga do equipamento durante a operação e melhora a estabilidade do equipamento a longo prazo.

5) Otimizar o fluxo do processo

Coordenação precisa de múltiplas curvas:

Para algumas peças de trabalho que exigem múltiplas dobras, o sistema de suporte de acompanhamento pode controlar com precisão o posicionamento de cada dobra para garantir que cada dobra possa ser encaixada suavemente na dobra anterior, e o produto final não será desqualificado devido à posição incorreta do batente traseiro.

Melhore a consistência da peça de trabalho:

O processo de ajuste automatizado permite que o processamento de dobra de cada peça de trabalho mantenha a consistência, especialmente para produção em lote, para garantir que a qualidade de cada produto seja altamente consistente.

6) Fácil operação

Reduza a complexidade da operação manual:

O operador só precisa definir os parâmetros relevantes, e o sistema de suporte ajustará automaticamente a posição de acordo com o tamanho da placa ou os requisitos de dobra, reduzindo etapas de operação complicadas e melhorando a conveniência da operação.

Requisitos técnicos mais baixos:

Mesmo operadores com baixos níveis técnicos podem concluir operações de processamento precisas por meio de configurações simples, reduzindo os requisitos de habilidades do operador.

7) Melhorar a qualidade do produto

Reduzir o impacto dos fatores humanos:

O ajuste manual tradicional do back gauge é facilmente afetado por fatores humanos, como erros de julgamento ou operação inadequada, resultando em qualidade instável do produto. O ajuste automático do sistema de suporte de acompanhamento garante a consistência do processo de processamento e pode melhorar muito a qualidade geral do produto.

8) Melhorar a competitividade

Melhore a eficiência e a qualidade da produção:

A melhoria na eficiência da produção e na qualidade do produto da máquina de dobra equipada com suporte de acompanhamento permite que as empresas produzam produtos de alta qualidade que atendem às necessidades do cliente com maior eficiência, melhorando assim a competitividade no mercado.

9) Reduzir a carga sobre os operadores

Reduza a carga de trabalho dos operadores:

O ajuste automático do sistema de suporte de acompanhamento elimina a necessidade de os operadores fazerem ajustes frequentes, reduz a carga de trabalho, reduz a fadiga do operador e melhora o conforto no trabalho.

A vantagem de usar o sistema de suporte de acompanhamento é que ele pode melhorar muito a eficiência da produção, a precisão do processamento e a segurança do equipamento, reduzir a intervenção manual, reduzir erros, estender a vida útil do equipamento e melhorar a automação geral da linha de produção. Para empresas que produzem em grandes quantidades ou exigem processamento de alta precisão, instalar um sistema de suporte de acompanhamento será uma medida importante para melhorar o nível do processo e a competitividade.

Além deste dispositivo de acompanhamento instalado na prensa dobradeira servo da Indonésia, a SC Machinery também pode fornecer aos clientes seguidor de dobra de chapa dispositivos que podem ser usados com as principais máquinas de dobradeira CNC do mercado.

O papel da adição de condicionadores de ar de gabinete elétrico

Existem várias funções muito importantes na instalação de condicionadores de ar de gabinete elétrico em máquinas de dobra, principalmente para proteger o sistema de controle eletrônico, prolongar a vida útil do equipamento e melhorar a eficiência do trabalho.

A seguir estão as funções e razões específicas:

1) Reduza a temperatura e proteja o sistema de controle eletrônico

O sistema de controle eletrônico é sensível à temperatura:

O sistema de controle eletrônico da máquina de dobra (como PLC, inversor, contator, etc.) geralmente usa componentes eletrônicos, que são propensos a superaquecimento, danos ou falhas em ambientes de alta temperatura. Temperatura excessiva no gabinete elétrico fará com que a estabilidade de trabalho dos componentes elétricos diminua, e pode até causar desligamento ou falha do equipamento.

O ar condicionado reduz a temperatura:

Ao adicionar ar condicionado, a temperatura no gabinete elétrico pode ser efetivamente reduzida para garantir que o sistema de controle e os componentes elétricos funcionem dentro de uma faixa de temperatura adequada, evitando assim falhas no equipamento ou danos causados por superaquecimento.

2) Evite umidade e poeira

Os perigos da umidade e da poeira:

Em ambientes industriais, especialmente em oficinas de processamento de metais, umidade e poeira frequentemente causam danos aos sistemas de controle elétrico. A umidade pode causar curtos-circuitos e corrosão de componentes elétricos, enquanto poeira pode se acumular em placas de circuito e contatores, afetando a operação normal do equipamento.

O ar condicionado mantém tudo seco e limpo:

O ar condicionado ajuda a reduzir a umidade no ar e o mantém seco controlando a umidade no gabinete elétrico. Ao mesmo tempo, o ar condicionado pode reduzir a entrada de poeira no ar no gabinete elétrico, estendendo assim a vida útil do equipamento.

3) Melhorar a eficiência de trabalho e a estabilidade dos componentes elétricos

Operação estável:

A eficiência de trabalho dos componentes elétricos está intimamente relacionada à temperatura. O ar condicionado ajuda a manter a temperatura do sistema de controle eletrônico dentro de uma faixa estável, o que pode garantir a estabilidade e a eficiência de trabalho de cada componente elétrico e evitar sobrecorrente ou flutuações de tensão causadas por superaquecimento.

Evite falha de energia de proteção automática:

A maioria dos equipamentos elétricos entrará automaticamente no modo de proteção ou desligará quando superaquecer para evitar danos. O ar condicionado ajuda a evitar temperaturas excessivas e reduz desligamentos de proteção causados por temperaturas anormais.

4) Prolongue a vida útil do equipamento

Reduza a frequência de falhas:

Temperatura, umidade e poeira aceleram o envelhecimento e o desgaste dos componentes elétricos. Ao manter um ambiente de trabalho adequado, o ar condicionado pode reduzir os danos desses fatores ao sistema elétrico, estendendo assim a vida útil do equipamento.

Economize custos de manutenção:

Ao reduzir os danos aos componentes elétricos, o ar condicionado ajuda a reduzir a frequência e o custo de manutenção, melhorando assim a eficiência operacional do equipamento.

5) Melhorar a eficiência da produção

Ambiente operacional estável:

O equipamento opera em um ambiente com temperatura adequada, que pode manter um estado de trabalho contínuo e eficiente e evitar estagnação da produção causada por falha do equipamento. Especialmente na produção de alta intensidade, a estabilidade e a eficiência do equipamento são cruciais.

Reduza o tempo de inatividade:

Se o equipamento tiver um problema de desligamento causado por superaquecimento, a eficiência da produção será bastante reduzida. O ar condicionado pode efetivamente evitar essa situação e garantir a operação contínua do equipamento.

6) Siga os padrões e especificações da indústria

Atender aos requisitos da indústria:

Em alguns países e regiões, o equipamento industrial tem requisitos claros para o ambiente de trabalho do sistema de controle eletrônico, incluindo controle de temperatura e umidade. Ao instalar condicionadores de ar, é mais fácil para o equipamento atender aos padrões relevantes da indústria e especificações de segurança.

Melhorar os padrões de produção da empresa:

Alguns clientes podem exigir que o equipamento atenda a padrões operacionais específicos ao selecionar fornecedores, especialmente em ambientes de alta temperatura e alta umidade. A instalação de condicionadores de ar também pode aumentar a competitividade de mercado do equipamento.

7) Reduzir o consumo de energia e melhorar a eficiência energética

Vantagens da eficiência energética dos condicionadores de ar:

Os condicionadores de ar industriais modernos geralmente têm um alto índice de eficiência energética (COP), o que pode manter um ambiente de temperatura estável com menor consumo de energia, reduzindo assim o consumo de energia e melhorando indiretamente a eficiência energética geral da máquina de dobra, otimizando o estado de funcionamento do equipamento elétrico.

O principal objetivo da instalação de um ar condicionado em um gabinete elétrico é proteger componentes elétricos, reduzir taxas de falhas, estender a vida útil e melhorar a eficiência do equipamento. O ar condicionado desempenha um papel vital, especialmente em ambientes quentes, úmidos ou empoeirados. Para máquinas de dobra que precisam funcionar continuamente e eficientemente por um longo tempo, o papel do ar condicionado não é apenas melhorar a estabilidade do equipamento, mas também ajudar a reduzir os custos de manutenção e garantir a operação suave da linha de produção.

Esta máquina de freio servo da Indonésia é adequada para aplicações que exigem alta precisão e processamento de grande tonelagem, especialmente para o processamento de chapas médias e grossas. Combinando as vantagens dos sistemas hidráulico e elétrico, ela pode fornecer maior eficiência de trabalho, menor consumo de energia e melhor precisão de processamento, e é amplamente usada em várias indústrias.