Na fabricação moderna de chapas metálicas, a tecnologia laser oferece precisão e velocidade de corte a laser incomparáveis na modelagem de vários materiais. À medida que a indústria continua a abraçar a versatilidade da tecnologia de corte a laser, a otimização da velocidade e da eficiência torna-se cada vez mais importante. Da matéria-prima ao produto final, o processo de corte a laser envolve interações complexas de fatores. É crucial compreender completamente os principais fatores que afetam a velocidade e a eficiência do corte a laser, desde as características inerentes dos materiais até a complexa configuração das máquinas de corte.

Neste artigo, exploramos de forma abrangente os principais fatores que afetam a velocidade e a eficiência do corte a laser, explicando a complexidade das propriedades do material, parâmetros do laser, condições de corte, configuração da máquina e considerações de projeto. Esta exploração fornece informações valiosas aos usuários, permitindo-lhes utilizar plenamente o potencial da tecnologia de corte a laser e impulsionar a inovação nos processos de fabricação de metal.

Índice

Velocidade e eficiência de corte a laser

A velocidade de corte das máquinas de corte a laser é uma preocupação para muitas empresas de processamento, pois determina a eficiência da produção. Em outras palavras, quanto mais rápida for a velocidade, maior será a produção geral. O corte a laser é uma tecnologia de fabricação complexa que depende do equilíbrio sutil de vários fatores para atingir velocidade e eficiência ideais. As características do material, como composição, espessura e condições da superfície, podem afetar os parâmetros de corte. Os parâmetros do laser, incluindo densidade de potência, qualidade do feixe e distância focal, determinam a precisão e a eficácia do corte. A seleção das condições de corte, como velocidade e gás auxiliar, desempenha um papel crucial na melhoria da eficiência de corte. Fatores da máquina, como configuração e manutenção do sistema, contribuem significativamente para o desempenho geral. Além disso, considerações de projeto como complexidade geométrica e otimização aninhada também podem afetar a velocidade e a eficiência do corte. Ao compreender e otimizar de forma abrangente esses fatores, os fabricantes podem melhorar a velocidade, a precisão e a eficiência dos processos de corte a laser, aumentando assim a produtividade e a competitividade.

Principais fatores que afetam a velocidade de corte a laser

O poderoso processo de corte impulsionou o rápido desenvolvimento da indústria de corte a laser, melhorando significativamente a qualidade de corte e a estabilidade das máquinas de corte a laser. Durante o processamento, a velocidade de corte a laser é influenciada por fatores como parâmetros do processo, qualidade do material, pureza do gás e qualidade da velocidade da luz. Um estudo aprofundado da complexidade deste processo de mudança revela as considerações abrangentes às quais os utilizadores devem responder cuidadosamente. Aqui, exploramos os principais fatores que afetam significativamente a velocidade e a eficiência do corte a laser.

Parâmetros de laser

- Densidade de potência: A densidade de potência do laser é determinada pela potência do feixe de laser focado em uma determinada área, o que afeta diretamente a velocidade e eficiência de corte. Uma densidade de potência mais alta permite velocidades de corte mais rápidas, mas é necessária uma calibração cuidadosa para evitar danos ao material.

- Qualidade do feixe: A qualidade do feixe de laser, incluindo fatores como divergência, modo e comprimento de onda, afetará a precisão e a eficiência do corte. O feixe de alta qualidade garante uma distribuição uniforme de energia, permitindo um corte mais limpo e maior eficiência.

- Distância focal: A distância focal de uma lente laser determina o tamanho e a profundidade do ponto de luz. A seleção ideal do foco garante o fornecimento preciso de energia à superfície de corte, maximizando a eficiência sem afetar a qualidade.

Propriedades dos materiais

- Tipo de material: O tipo de material a ser cortado desempenha um papel importante na determinação da velocidade e eficiência do corte a laser. Materiais macios são relativamente fáceis de cortar a laser e a velocidade de corte também é relativamente rápida. Materiais duros requerem mais tempo de processamento. Metais como aço inoxidável, alumínio e aço carbono têm condutividade térmica, pontos de fusão e refletividade diferentes, os quais podem afetar sua resposta ao corte a laser. Por exemplo, cortar chapas de aço é muito mais lento do que cortar chapas de alumínio.

- Espessura: A espessura do material afeta diretamente a velocidade e a eficiência do corte. Materiais mais espessos requerem mais energia e tempo para cortar em comparação com materiais mais finos. Para obter os melhores resultados em diferentes espessuras, é necessário ajustar a potência do laser, a distância focal e a velocidade de corte.

- Condição da superfície: Irregularidades da superfície, como ferrugem, oxidação ou revestimento, podem afetar a qualidade e a velocidade do corte a laser. Para um corte eficaz, pode ser necessário preparar a superfície do material através de limpeza ou tratamento superficial.

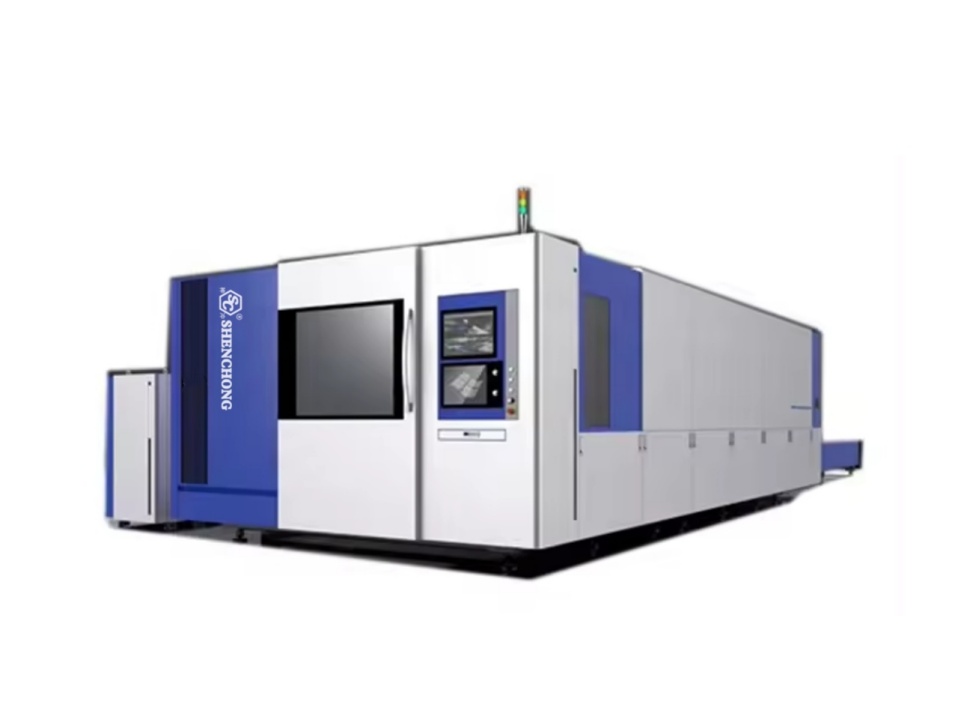

Fatores da máquina de corte a laser

- Configuração do sistema a laser: O design e as funções da máquina de corte a laser, incluindo sistema de transmissão de feixe, controle de movimento e funções de automação, afetarão a velocidade e a eficiência do corte. O avanço da moderna tecnologia laser melhorou a velocidade e a precisão do processamento.

- Manutenção e calibração: A manutenção, calibração e calibração regulares do equipamento de corte a laser ajudam a garantir um desempenho consistente e prolongar a vida útil da máquina. Negligenciar a manutenção pode levar à redução da eficiência de corte, aumento do tempo de inatividade e altos custos de reparo.

Condições de corte

- Velocidade de corte: A velocidade com que o feixe de laser passa pela superfície do material afeta significativamente a eficiência de corte. Encontrar o equilíbrio certo entre velocidade e potência de corte pode ajudar a alcançar os resultados desejados e minimizar o tempo de processamento.

- Seleção de gás auxiliar: Gases auxiliares como oxigênio, nitrogênio ou ar comprimido ajudam na remoção de material e no resfriamento durante o corte a laser. A seleção de gases auxiliares depende do tipo de material, espessura e qualidade de borda necessária. Quanto maior a pressão do gás auxiliar, maior a pureza do gás, menos impurezas aderem ao material e mais lisa será a aresta de corte. De modo geral, a velocidade de corte com oxigênio é rápida, o efeito de corte com nitrogênio é bom e o custo é baixo. Diferentes gases proporcionam diferentes níveis de eficiência de corte e limpeza.

- Projeto e alinhamento do bico: O projeto e o alinhamento corretos do bico ajudam a orientar o fluxo de ar secundário e a manter a distância de separação ideal. O alinhamento incorreto ou o desgaste do bico podem reduzir a eficiência e a qualidade do corte.

Fator Ambiental

- Temperatura e umidade: Os níveis de temperatura e umidade ambientais podem afetar o desempenho do corte a laser. Temperaturas extremas ou alta umidade podem causar deformação do material ou interferir na propagação do raio laser, afetando a velocidade e a qualidade do corte.

- Qualidade do ar: Poluentes presentes no ar, como poeira ou partículas, podem interferir nas operações de corte a laser. Manter o ar limpo no ambiente de corte ajuda a evitar o bloqueio do bico e garante uma eficiência de corte consistente.

Considerações de projeto

- Complexidade geométrica: Projetos complexos com cantos vivos, recursos pequenos ou tolerâncias restritas podem exigir velocidades de corte mais lentas para manter a precisão e a qualidade da aresta. O software CAD avançado pode otimizar caminhos de corte para formas geométricas complexas, melhorando assim a eficiência geral.

- Otimização aninhada: Ao usar software de otimização aninhada para utilizar materiais de maneira eficaz, ele pode minimizar o desperdício de material, reduzir o tempo de corte e, em última análise, melhorar a eficiência geral do processo. Algoritmos aninhados organizam as peças da maneira mais eficiente em termos de espaço, maximizando a utilização do material.

- Requisitos de suavidade da aresta: A qualidade da aresta necessária, seja ela lisa, áspera ou sem rebarbas, afetará os parâmetros e a velocidade de corte. Podem ser necessários ajustes para atender padrões específicos de acabamento superficial para garantir que o produto final atenda aos padrões de qualidade.

- No complexo processo de corte a laser, os fabricantes devem considerar cuidadosamente e equilibrar estes factores, a fim de libertar totalmente o potencial desta tecnologia avançada. Uma compreensão detalhada das interações dos materiais, dinâmica do laser, condições de corte, configurações da máquina, impactos ambientais e complexidade do projeto pode ajudar a alcançar velocidade e eficiência ideais de corte a laser na fabricação moderna.

Como melhorar a velocidade de corte das máquinas de corte a laser

- Escolha materiais adequados

Ao selecionar materiais que são mais fáceis de cortar, a eficiência do corte pode ser melhorada.

- Ajuste a potência do laser adequadamente

O ajuste da potência do laser tem um impacto significativo na velocidade de corte do laser. Portanto, para diferentes materiais e espessuras, é necessário ajustar a potência do laser de forma adequada para melhorar a velocidade de corte.

- Use lasers de alta qualidade

A qualidade do laser também tem um impacto significativo na velocidade de corte a laser. O uso de lasers de maior qualidade pode melhorar a eficiência do corte e reduzir o tempo de corte.

- Equipamento de manutenção

A manutenção regular da máquina de corte a laser para manter o equipamento em ótimas condições de funcionamento pode ajudar a melhorar sua velocidade e eficiência de corte.

Relação entre potência do laser, condição do material e velocidade de corte a laser

À medida que apresentamos as propriedades do material e a potência das fontes de laser, são os fatores que afetam a velocidade de corte a laser. Abaixo usaremos gráficos para exibir a espessura máxima de corte e a velocidade de corte correspondente dos lasers de fibra Raycus 1000W-15000W e dos lasers de fibra IPG 1000W-12000W.

Velocidade de Corte Raycus - Aço Carbono

Parâmetros de espessura e velocidade de corte a laser de fibra (Raycus/aço carbono/1000w-4000w)

Material | Potência Laser | 1000W | 1500 W | 2.000 W | 3000 W | 4000W |

Grossura | Velocidade | Velocidade | Velocidade | Velocidade | Velocidade | |

(milímetros) | (m/min) | (m/min) | (m/min) | (m/min) | (m/min) | |

Aço Carbono (O2/N2/Ar) | 1 | 5.5/10 | 6.7/20 | 7.3/25 | 10/35 | 28-35 |

2 | 4 | 5 | 5.2/9 | 5.5/20 | 12-15 | |

3 | 3 | 3.6 | 4.2 | 4 | 4-4,5 (1,8 kW)/8-12 | |

4 | 2.3 | 2.5 | 3 | 3.5 | 3-3,5 (2,4 kW) | |

5 | 1.8 | 1.8 | 2.2 | 3.2 | 2,5-3 (2,4 kW) | |

6 | 1.4 | 1. 5 | 1.8 | 2.7 | 2,5-2,8 (3KW) | |

8 | 1.1 | 1.2 | 1.3 | 2.2 | 2-2,3 (3,6 kW) | |

10 | 0.8 | 1 | 1.1 | 1.5 | 1,8-2 (4KW) | |

12 |

| 0.8 | 0.9 | 1 | 1-1,2 (1,8-2,2 kW) | |

14 |

| 0. 65 | 0.8 | 0.9 | 0,9-1 (1,8-2,2 kW) | |

16 |

| 0.5 | 0.7 | 0.75 | 0,7-0,9 (2,2-2,6 kW) | |

18 |

|

| 0.5 | 0.65 | 0,6-0,7 (2,2-2,6 kW) | |

20 |

|

| 0.4 | 0.6 | 0,55-0,65 (2,2-2,6 kW) | |

22 |

|

|

| 0.55 | 0,5-0,6 (2,2-2,8 kW) | |

25 |

|

|

|

| 0,5 (2,4-3KW) |

Parâmetros de espessura e velocidade de corte a laser de fibra (Raycus/aço carbono/6000W-15000W)

Potência Laser | 6000 W | 8.000 W | 10.000 W | 12.000 W | 15.000 W |

Grossura | Velocidade | Velocidade | Velocidade | Velocidade | Velocidade |

(milímetros) | (m/min) | (m/min) | (m/min) | (m/min) | (m/min) |

1 | 30-45 | 35-45 | 40-45 | 50-60 | 50-60 |

2 | 20-25 | 30-35 | 35-40 | 40-45 | 45-48 |

3 | 3,5-4,2 (2,4 kW)/12-14 | 20-25 | 25-30 | 30-35 | 30-38 |

4 | 3,3-3,8 (2,4 kW)/7-8 | 15-18 | 18-20 | 20-26 | 26-29 |

5 | 3-3,6 (3KW)/5-6 | 10-12 | 13-15 | 15-18 | 20-23 |

6 | 2,7-3,2 (3,3 kW)/4,5-5 | 8-9 | 10-12 | 10-13 | 17-19 |

8 | 2,2-2,5 (4,2 kW) | 2,3-2,5 (4KW)/5-5,5 | 7-8 | 7-10 | 10-12 |

10 | 2,0-2,3 (5,5 kW) | 2,3 (6 kW) | 2-2,3 (6KW)/3,5-4,5 | 2-2,3 (6KW)/5-6,5 | 2-2,3 (6KW) /7-8 |

12 | 1,9-2,1(6KW) | 1,8-2(7,5KW) | 1,8-2(7,5KW) | 1,8-2(7,5KW) | 1,8-2(7,5KW)/5-6 |

14 | 1,4-1,7(6KW) | 1,6-1,8(8KW) | 1,6-1,8(8,5KW) | 1,6-1,8(8,5KW) | 1,6-1,8(8,5KW)/4,5-5,5 |

16 | 1,2-1,4(6KW) | 1,4-1,6(8KW) | 1,4-1,6(9,5KW) | 1,5-1,6(9,5KW) | 1,5-1,6(9,5KW)/3-3,5 |

18 | 0,8(6KW) | 1,2-1,4(8KW) | 1,3-1,5(9,5KW) | 1,4-1,5(10KW) | 1,4-1,5 (10KW) |

20 | 0,6-0,7(6KW) | 1-1,2(8KW) | 1,2-1,4(10KW) | 1,3-1,4(12KW) | 1,3-1,4(12KW) |

22 | 0,5-0,6(6KW) | 0,6-0,65(8KW) | 1,0-1,2(10KW) | 1-1,2(12KW) | 1,2-1,3(15KW) |

25 | 0,4-0,5(6KW) | 0,3-0,45(8KW) | 0,5-0,65(10KW) | 0,8-1(12KW) | 1,2-1,3(15KW) |

30 |

| 0,2-0,25 (8KW) | 0,3-0,35 (10KW) | 0,7-0,8 (12KW) | 0,75-0,85 (15 kW) |

40 |

| 0,1-0,15 (8KW) | 0,2 (10 kW) | 0,25-0,3 (12KW) | 0,3-0,35 (15KW) |

50 |

|

|

|

| 0,2-0,25(15KW) |

60 |

|

|

|

| 0,18-0,2 (15 kW) |

Velocidade de Corte IPG - Aço Carbono

Parâmetros de espessura e velocidade de corte a laser de fibra (IPG // 1000W-4000W)

Material | Potência Laser | 1000W | 1500 W | 2.000 W | 3000 W | 4000W |

Grossura | Velocidade | Velocidade | Velocidade | Velocidade | Velocidade | |

(milímetros) | (m/min) | (m/min) | (m/min) | (m/min) | (m/min) | |

Aço Carbono (O2/N2/Ar) | 1 | 45547 | 45547 | 9-11/18-22 | 9-12/25-30 | 9-11/40-50 |

2 | 4.5-5 | 4.9-5.5 | 5-6 | 5-6/12-15 | 5-6/18-22 | |

3 | 3-3.3 | 3.4-3.8 | 3.7-4.2 | 4-4.5 | 4-4.5/15-18 | |

4 | 2.1-2.4 | 2.4-2.8 | 2.8-3.5 | 3.2-3.8 | 3.2-3.8/8-10 | |

5 | 1.6-1.8 | 2.0-2.4 | 2.5-2.8 | 3.2-3.4 | 3-3.5/4-5 | |

6 | 1.3-1.5 | 1.6-1.9 | 2.0-2.5 | 3-3.2 | 2.8-3.2 | |

8 | 0.9-1.1 | 1.1-1.3 | 1.2-1.5 | 2-2.3 | 2.3-2.6 | |

10 | 0.7-0.9 | 0.9-1.0 | 1-1.2 | 1.5-1.7 | 2-2.2 | |

12 |

| 0.7-0.8 | 0.9-1.1 | 0.8-1 | 1-1.5 | |

14 |

| 0.6-0.7 | 0.7-0.9 | 0.8-0.9 | 0.85-1.1 | |

16 |

|

| 0.6-0.75 | 0.7-0.85 | 0.8-1 | |

20 |

|

|

| 0.65-0.8 | 0.6-0.9 | |

22 |

|

|

|

| 0.6-0.7 |

Parâmetros de espessura e velocidade de corte a laser de fibra (IPG/aço carbono/6000W-12000W)

Material | Potência Laser | 6000 W | 8.000 W | 10.000 W | 12.000 W |

Grossura | Velocidade | Velocidade | Velocidade | Velocidade | |

(milímetros) | (m/min) | (m/min) | (m/min) | (m/min) | |

Aço Carbono (O2/N2/Ar) | 1 | 10-12/45-60 | 10-12/50-60 | 10-12/50-80 |

|

2 | 5-6/26-30 | 5.5-6.8/30-35 | 5.5-6.8/38-43 |

| |

3 | 4-4.5/18-20 | 4.2-5.0/20-25 | 4.2-5.0/28-30 |

| |

4 | 3.2-3.8/13-15 | 3.7-4.5/15-18 | 3.7-4.5/18-21 |

| |

5 | 3-3.5/7-10 | 3.2-3.8/10-12 | 3.2-3.8/13-15 |

| |

6 | 2.8-3.2 | 2.8-3.6/8.2-9.2 | 2.8-3.6/10.8-12 |

| |

8 | 2.5-2.8 | 2.6-3.0/5.0-5.8 | 2.6-3.0/7.0-7.8 |

| |

10 | 2.0-2.5 | 2.1-2.6/3.0-3.5 | 2.1-2.6/3.8-4.6 | 2.2-2.6 | |

12 | 1.8-2.2 | 1.9-2.3 | 1.9-2.3 | 2-2.2 | |

14 | 1-1.8 | 1.1-1.8 | 1.1-1.8 | 1.8-2.2 | |

16 | 0.85-1.5 | 0.85-1.2 | 0.85-1.2 | 1.5-2 | |

20 | 0.75-1.0 | 0.75-1.1 | 0.75-1.1 | 1.2-1.7 | |

22 | 0.7-0.8 | 0.7-0.85 | 0.7-0.85 | 0.7-0.85 | |

25 | 0.6-0.7 | 0.6-0.8 | 0.6-0.8 | 0.6-0.8 | |

30 |

|

|

| 0.4-0.5 | |

35 |

|

|

| 0.35-0.45 | |

40 |

|

|

| 0.3-0.4 |

Conforme mostrado no gráfico, podemos ver os parâmetros de espessura e velocidade de corte a laser de fibra de 1000W, 1500W, 2000W, 3000W, 4000W, 6000W, 8000W, 10000W, 12000W e 15000W.

Tomando o aço carbono como exemplo, uma máquina de corte a laser de fibra Raycus de 1000 W é usada para cortar aço carbono com espessura de 3 mm. A velocidade máxima de corte é de 3m por minuto.

A máquina de corte a laser de fibra de 1500 W é usada para cortar aço carbono de 3 mm de espessura com uma velocidade máxima de corte de 3,6 m por minuto.

Usando o gráfico IPG acima, podemos comparar os parâmetros de diferentes máquinas de corte a laser ao cortar o mesmo tipo de material. Por exemplo:

Uma máquina de corte a laser de 1000 W pode cortar aço carbono com 3 mm de espessura a uma velocidade máxima de 3,3 m/min.

Uma máquina de corte a laser de 1.500 W pode cortar aço carbono com 3 mm de espessura a uma velocidade máxima de 3,9 m/min.

Velocidade de Corte Raycus - Aço Inoxidável

Parâmetros de espessura e velocidade de corte a laser de fibra (Raycus/aço inoxidável/1000W-4000W)

Material | Potência Laser | 1000W | 1500 W | 2.000 W | 3000 W | 4000W |

Grossura | Velocidade | Velocidade | Velocidade | Velocidade | Velocidade | |

(milímetros) | (m/min) | (m/min) | (m/min) | (m/min) | (m/min) | |

aço inoxidável (N2) | 1 | 13 | 20 | 28 | 28-35 | 30-40 |

2 | 6 | 7 | 10 | 18-24 | 15-20 | |

3 | 3 | 4.5 | 5 | 7-10 | 10-12 | |

4 | 1 | 3 | 3 | 5-6.5 | 6-7 | |

5 | 0.6 | 1.5 | 2 | 3-3.6 | 4-4.5 | |

6 |

| 0.8 | 1.5 | 2-2.7 | 3-3.5 | |

8 |

|

| 0.6 | 1-1.2 | 1.5-1.8 | |

10 |

|

|

| 0.5-0.6 | 1-1.2 | |

12 |

|

|

|

| 0.8 |

Parâmetros de espessura e velocidade de corte a laser de fibra (Raycus/aço inoxidável/6000W-15000W)

Material | Potência Laser | 6000 W | 8.000 W | 10.000 W | 12.000 W | 15.000 W |

Grossura | Velocidade | Velocidade | Velocidade | Velocidade | Velocidade | |

(milímetros) | (m/min) | (m/min) | (m/min) | (m/min) | (m/min) | |

Aço inoxidável (N2) | 1 | 30-45 | 40-50 | 45-50 | 50-60 | 50-60 |

2 | 25-30 | 30-35 | 35-40 | 40-45 | 45-50 | |

3 | 15-18 | 20-24 | 25-30 | 30-35 | 35-38 | |

4 | 10-12 | 12-15 | 18-20 | 23-27 | 25-29 | |

5 | 7-8 | 9-10 | 12-15 | 15-18 | 18-22 | |

6 | 4.5-5 | 7-8 | 8-9 | 13-15 | 15-18 | |

8 | 3.5-3.8 | 4-5 | 5-6 | 8-10 | 10-12 | |

10 | 1.5-2 | 3-3.5 | 3.5-4 | 6.5-7.5 | 8-9 | |

12 | 1-1.2 | 2-2.5 | 2.5-3 | 5-5.5 | 6-7 | |

16 | 0.5-0.6 | 1-1.5 | 1.6-2 | 2-2.3 | 2.9-3.1 | |

20 | 0.2-0.35 | 0.6-0.8 | 1-1.2 | 1.2-1.4 | 1.9-2.1 | |

22 |

| 0.4-0.6 | 0.7-0.9 | 0.9-1.2 | 1.5-1.7 | |

25 |

| 0.3-0.4 | 0.5-0.6 | 0.7-0.9 | 1.2-1.4 | |

30 |

| 0.15-0.2 | 0.25 | 0.25-0.3 | 0.8-1 | |

35 |

|

| 0.15 | 0.2-0.25 | 0.6-0.8 | |

40 |

|

|

| 0.15-0.2 | 0.4-0.5 | |

45 |

|

|

|

| 0.2-0.4 |

Velocidade de Corte IPG - Aço Inoxidável

Parâmetros de espessura e velocidade de corte a laser de fibra (IPG/aço inoxidável/1000W-4000W)

Material | Potência Laser | 1000W | 1500 W | 2.000 W | 3000 W | 4000W |

Grossura | Velocidade | Velocidade | Velocidade | Velocidade | Velocidade | |

(milímetros) | (m/min) | (m/min) | (m/min) | (m/min) | (m/min) | |

Aço Inoxidável (N2) | 1 | 12-15 | 16-20 | 20-28 | 30-40 | 40-55 |

2 | 4.5-5.5 | 5.5-7.0 | 7-11 | 15-18 | 20-25 | |

3 | 1.5-2 | 2.0-2.8 | 4.5-6.5 | 8-10 | 12-15 | |

4 | 1-1.3 | 1.5-1.9 | 2.8-3.2 | 5.4-6 | 7-9 | |

5 | 0.6-0.8 | 0.8-1.2 | 1.5-2 | 2.8-3.5 | 4-5.5 | |

6 |

| 0.6-0.8 | 1-1.3 | 1.8-2.6 | 2.5-4 | |

8 |

|

| 0.6-0.8 | 1.0-1.3 | 1.8-2.5 | |

10 |

|

|

| 0.6-0.8 | 1.0-1.6 | |

12 |

|

|

| 0.5-0.7 | 0.8-1.2 | |

16 |

|

|

|

| 0.25-0.35 |

Parâmetros de espessura e velocidade de corte a laser de fibra (IPG/aço inoxidável/6000W-12000W)

Material | Potência Laser | 6000 W | 8.000 W | 10.000 W | 12.000 W |

Grossura | Velocidade | Velocidade | Velocidade | Velocidade | |

(milímetros) | (m/min) | (m/min) | (m/min) | (m/min) | |

Aço Inoxidável (N2) | 1 | 60-80 | 60-80 | 60-80 | 70-80 |

2 | 30-35 | 36-40 | 39-42 | 42-50 | |

3 | 19-21 | 21-24 | 25-30 | 33-40 | |

4 | 12-15 | 15-17 | 20-22 | 25-28 | |

5 | 8.5-10 | 10-12.5 | 14-16 | 17-20 | |

6 | 5.0-5.8 | 7.5-8.5 | 11-13 | 13-16 | |

8 | 2.8-3.5 | 4.8-5.8 | 7.8-8.8 | 8-10 | |

10 | 1.8-2.5 | 3.2-3.8 | 5.6-7 | 6-8 | |

12 | 1.2-1.5 | 2.2-2.9 | 3.5-3.9 | 4.5-5.4 | |

16 | 1.0-1.2 | 1.5-2.0 | 1.8-2.6 | 2.2-2.5 | |

20 | 0.6-0.8 | 0.95-1.1 | 1.5-1.9 | 1.4-6 | |

22 | 0.3-0.4 | 0.7-0.85 | 1.1-1.4 | 0.9-4 | |

25 | 0.15-0.2 | 0.4-0.5 | 0.45-0.65 | 0.7-1 | |

30 |

| 0.3-0.4 | 0.4-0.5 | 0.3-0.5 | |

35 |

|

|

| 0.25-0.35 | |

40 |

|

|

| 0.2-0.25 |

Agora, vamos dar uma olhada mais de perto nos parâmetros de corte de aço inoxidável.

Com 1000W máquina de corte a laser de fibra, você pode cortar aço inoxidável com 3 mm de espessura a uma velocidade máxima de 3 m por minuto.

Se você usar uma máquina de corte a laser de fibra de 1500 W, poderá cortar aço inoxidável com 3 mm de espessura a uma velocidade máxima de 4,5 m por minuto.

Para aço inoxidável com 5 mm de espessura, uma máquina de corte a laser de fibra de 1000 W pode atingir uma velocidade máxima de corte de 0,6 m por minuto, enquanto uma máquina de corte a laser de 1500 W pode atingir uma velocidade máxima de corte de 1,5 m por minuto.

Ao comparar esses parâmetros, fica claro que maior potência permite velocidades de corte mais rápidas ao trabalhar com o mesmo tipo e espessura de materiais.

A influência da velocidade de corte da máquina de corte a laser na qualidade do corte

- Quando a velocidade de corte é muito rápida, o gás coaxial com a viga não consegue soprar completamente os resíduos de corte, e os materiais fundidos em ambos os lados se acumulam e solidificam na borda inferior, formando escória suspensa difícil de limpar. Cortar muito rápido também pode fazer com que o material não seja completamente cortado e haverá uma certa espessura de adesão na parte inferior, que geralmente é muito pequena e requer martelamento manual para cair.

- Quando a velocidade de corte é apropriada, a qualidade da incisão pode ser melhorada, a costura de corte é pequena e plana, a superfície de corte é lisa e sem rebarbas, a peça geral não é deformada e a peça pode ser colocada em uso sem tratamento.

- Quando a velocidade de corte é muito lenta, o feixe de laser de alta energia permanece em vários lugares por muito tempo, e o efeito térmico é óbvio, o que pode levar a um fenômeno óbvio de derretimento excessivo no lado oposto do corte. Haverá um fenômeno óbvio de derretimento na parte superior do corte e escória óbvia pendurada na parte inferior, resultando em uma qualidade de corte muito baixa.

Conclusão

A velocidade de corte a laser afeta a eficiência e a qualidade do corte a laser e, portanto, os fabricantes devem compreender os fatores que influenciam a velocidade de corte a laser. Ao aprender mais sobre a velocidade de corte a laser, os operadores podem melhorar a velocidade, a precisão e a eficiência dos processos de corte a laser, aumentando assim a produtividade e a competitividade.