Índice

Introdução à qualidade do corte a laser

O corte a laser é um processo preciso e eficiente amplamente usado em vários setores, desde automotivo até aeroespacial, eletrônicos e manufatura. A técnica permite o corte preciso de materiais como metais, plásticos e cerâmicas usando um feixe de laser altamente focado. Apesar de suas muitas vantagens, a qualidade dos produtos cortados a laser pode variar dependendo de vários fatores. Este artigo explora os fatores críticos que influenciam a qualidade do corte a laser, cobrindo propriedades do material, configurações da máquina, tipo de laser e condições externas.

Métricas de qualidade de ponta

Para avaliar a qualidade do corte a laser, várias métricas são comumente usadas:

- Largura do corte: A largura do corte, que deve ser estreita e uniforme.

- Escória: Excesso de material fundido que adere à borda do corte, que deve ser minimizado.

- Rugosidade: A textura da superfície da borda cortada, onde bordas mais suaves são desejáveis.

- Zona Afetada pelo Calor (ZTA): A área ao redor do corte que sofre estresse térmico, que deve ser o menor possível.

- Quadratura da aresta: A perpendicularidade da aresta de corte em relação à superfície do material.

Propriedades dos materiais

tipo de material

O tipo de material que está sendo cortado desempenha um papel significativo na determinação da qualidade do corte a laser. Diferentes materiais reagem aos raios laser de forma diferente devido às suas propriedades físicas e químicas. Metais como aço, alumínio e cobre, assim como não metais como plásticos, cerâmicas e compostos, exibem graus variados de absorção e refletividade.

Metais: Materiais como aço macio são ideais para corte a laser porque absorvem a energia do laser de forma eficiente e derretem a uma temperatura relativamente mais baixa. Por outro lado, materiais altamente refletivos como cobre e alumínio exigem lasers especializados, como lasers de fibra, para obter cortes limpos.

Não metais: Materiais como madeira, acrílico e plásticos também podem ser cortados a laser, mas suas reações ao calor podem levar à queima, carbonização ou derretimento, dependendo da energia aplicada. As características de absorção e os pontos de fusão desses materiais determinam as configurações de laser necessárias para a qualidade ideal do corte a laser.

Espessura do material

A espessura do material é um dos fatores mais críticos no corte a laser. Materiais mais espessos exigem níveis de energia mais altos para penetrar, levando a velocidades de corte mais lentas. Por outro lado, materiais finos cortam rapidamente, mas podem sofrer queimaduras ou derretimento se muita energia for aplicada.

- Materiais finos (<1mm): Requer baixa potência e velocidades mais rápidas para evitar acúmulo excessivo de calor, o que pode causar deformações ou danos térmicos.

- Materiais espessos (>10mm): Exigem alta potência de laser e velocidades mais lentas para garantir penetração completa e bordas limpas, mas são propensos a aumento de escória (escória solidificada) e rugosidade nas bordas de corte se não forem otimizados.

Qualidade da superfície do material

O acabamento da superfície do material afeta o quão bem ele interage com o feixe de laser. Superfícies limpas e lisas tendem a refletir o feixe de laser uniformemente, resultando em um corte consistente. Materiais com irregularidades, como ferrugem, oxidação ou revestimentos, podem espalhar o feixe de laser, levando à absorção desigual de energia e à baixa qualidade de corte.

- Superfícies limpas: Melhora a absorção do feixe e resulta em cortes mais suaves e limpos.

- Superfícies contaminadas: Óxidos, óleos ou revestimentos podem afetar a eficiência do laser, resultando em bordas irregulares ou maior formação de escória.

Refletividade do material

Materiais refletivos como alumínio, latão e cobre representam desafios no corte a laser. Eles refletem uma porção significativa da energia do laser para longe da superfície de corte, reduzindo a eficiência e levando a cortes de baixa qualidade. Lasers especiais, como lasers de fibra com comprimentos de onda mais curtos, são mais eficazes para cortar materiais refletivos.

- Alta refletividade: Requer equipamento especializado ou tratamentos de revestimento para melhorar a absorção do laser.

- Baixa refletividade: Melhora a absorção de energia, resultando em cortes mais limpos e rápidos.

Parâmetros de laser

Potência Laser

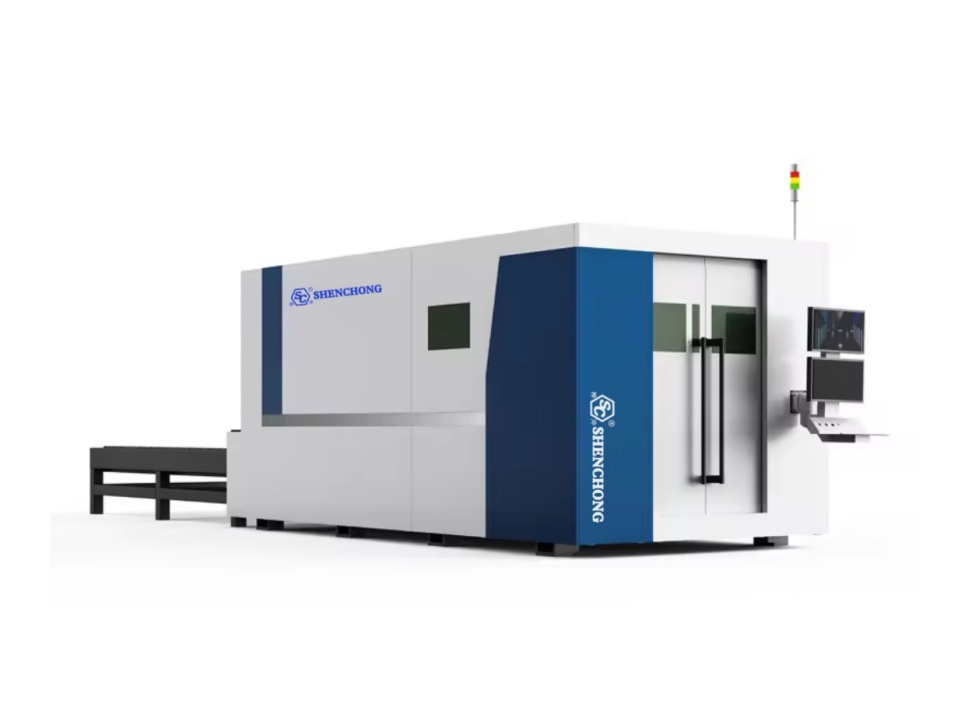

Potência do laser do máquina de corte a laser afeta diretamente o processo de corte ao determinar quanta energia está disponível para derreter ou vaporizar o material. Maior potência resulta em cortes mais rápidos e profundos, mas potência excessiva pode causar zonas afetadas pelo calor (HAZ) excessivas, levando à carbonização, derretimento ou deformação do material.

- Configurações de baixa potência: Mais adequado para materiais finos ou delicados, onde a precisão é crítica e o calor excessivo pode causar danos.

- Configurações de alta potência: Necessário para cortar materiais mais espessos ou materiais que exigem alta energia para serem cortados com eficiência, como metais.

Posição focal

O ponto focal do feixe de laser deve ser alinhado com precisão com a superfície do material para garantir um corte preciso. Se o ponto focal for muito alto ou muito baixo, pode resultar em perda de eficiência energética e levar a rebarbas, bordas ásperas ou cortes incompletos.

- Foco ideal: Produz um corte estreito (largura de corte) e bordas suaves.

- Foco desalinhado: Causa irregularidades, aumento da largura do corte e acabamento superficial áspero.

Qualidade do feixe (modo)

A qualidade do feixe, caracterizada pelo modo do laser, é outro fator-chave que afeta o desempenho do corte. O modo do laser se refere à distribuição da energia do laser dentro do feixe.

- Lasers monomodo: Produza feixes concentrados e de alta qualidade que resultam em cortes mais limpos e maior precisão, especialmente em materiais finos.

- Lasers multimodo:Têm uma distribuição de energia mais dispersa, o que pode ser vantajoso para cortar materiais mais espessos, mas pode produzir bordas mais ásperas.

Velocidade de corte

A velocidade de corte está diretamente correlacionada com a potência do laser e o tipo de material. Uma velocidade mais lenta dá ao laser mais tempo para penetrar no material, mas também pode aumentar o risco de acúmulo de calor, levando a um corte mais largo e potencial empenamento.

- Velocidade ótima: Equilibra-se entre rápido o suficiente para evitar acúmulo excessivo de calor, mas lento o suficiente para garantir um corte limpo.

- Muito rápido: Pode resultar em cortes incompletos, bordas irregulares e aumento de escória.

- Muito lento: Pode levar à entrada excessiva de calor, causando derretimento, deformação ou queima.

Parâmetros do gás de assistência

Gás auxiliar, como oxigênio, nitrogênio ou ar comprimido, é normalmente usado para soprar material fundido e melhorar o processo de corte.

Tipo de gás

O tipo de gás auxiliar usado pode afetar drasticamente a qualidade do corte:

- Oxigênio (O₂): Aumenta a energia do processo de corte agindo como um catalisador na oxidação de metais, o que leva a velocidades de corte mais rápidas e uma borda mais áspera e oxidada.

- Nitrogênio (N₂): Gás inerte que previne a oxidação, resultando em cortes mais limpos com descoloração mínima, especialmente em aço inoxidável e alumínio. Também produz bordas mais suaves em comparação ao oxigênio.

- Ar comprimido: Uma alternativa econômica que pode ser usada para cortar materiais mais finos, mas pode resultar em qualidade de corte inferior em comparação ao nitrogênio ou oxigênio.

Pressão do gás

A pressão do gás auxiliar também influencia a qualidade do corte. Uma pressão de gás mais alta pode remover material fundido de forma mais eficiente e evitar acúmulo de escória, mas muita pressão pode causar turbulência, levando a bordas ásperas ou explosão excessiva de material.

- Alta pressão:Necessário para materiais espessos para soprar o material fundido e evitar a escória.

- Baixa pressão: Mais adequado para materiais finos, onde força excessiva pode distorcer o corte.

Condições externas

Estabilidade e calibração da máquina

A calibração e estabilidade adequadas da máquina de corte a laser de fibra são essenciais para manter a qualidade consistente do corte a laser. Fatores como alinhamento do laser, limpeza do espelho e a condição da cabeça de corte podem afetar o resultado. A manutenção regular é essencial para garantir que a máquina opere com eficiência máxima.

- Máquina bem calibrada: Produz cortes consistentes e de alta qualidade com necessidade mínima de pós-processamento.

- Máquina mal conservada: Resulta em desalinhamento do feixe, bordas de corte irregulares e desempenho inconsistente.

Projeto de cama de corte

O design da cama de corte afeta a dissipação de calor durante o processo de corte. Uma cama de corte bem projetada minimiza a reflexão de calor de volta para o material, prevenindo acúmulo de calor e empenamento potencial.

- Cama de corte ventilada: Reduz o reflexo traseiro e garante melhor qualidade de corte.

- Cama de corte sólida: Pode aumentar a reflexão de calor, causando deformação ou danos ao material.

Software e Sistemas de Controle

Programação CNC

A programação do Controle Numérico Computadorizado (CNC) influencia diretamente o caminho de corte, a velocidade e a precisão geral. Programas CNC mal otimizados podem resultar em cortes ineficientes, levando a bordas de baixa qualidade, acúmulo excessivo de calor ou desperdício de material.

- Programação CNC precisa: Resulta em trajetórias de corte otimizadas e cortes de alta qualidade com desperdício mínimo de material.

- Programação ineficiente: Pode levar a uma qualidade de corte inconsistente, especialmente ao lidar com formas complexas ou materiais espessos.

Sistemas de Monitoramento em Tempo Real

Máquinas avançadas de corte a laser vêm equipadas com sistemas de monitoramento em tempo real que ajustam parâmetros como potência do laser, foco e pressão do gás em tempo real para manter condições ideais de corte.

- Com sistemas de monitoramento: A máquina pode fazer ajustes automáticos para garantir uma qualidade de corte consistente, mesmo quando as condições ambientais ou do material mudam.

- Sem sistemas de monitoramento: É necessária intervenção manual, que pode não ser tão precisa ou responsiva, levando a possíveis problemas de qualidade.

Temperatura ambiente e humidade

Condições ambientais como temperatura e umidade podem influenciar o desempenho do corte a laser. Altas temperaturas podem afetar o sistema de resfriamento do laser, enquanto alta umidade pode interferir no gás auxiliar ou causar condensação em espelhos e lentes, afetando a qualidade do feixe de laser.

- Ambiente controlado: Garante resultados de corte consistentes e evita flutuações na qualidade do corte.

- Ambiente descontrolado: Pode causar superaquecimento ou condensação, reduzindo a eficiência e a precisão do processo de corte a laser.

Conclusão

O corte a laser é um processo complexo e a qualidade do corte a laser é influenciada por uma variedade de fatores, incluindo propriedades do material, parâmetros do laser, uso de gás auxiliar, estabilidade da máquina e condições externas.