Sommario

introduzione

Il calcolo del fattore K, del margine di piega e della detrazione di piega corretti è fondamentale per ottenere un pezzo finito di buona qualità idraulico premi il freno. La conoscenza e la tecnica della pressa piegatrice sono i suoi fondamenti, fondamentali per aiutarti a utilizzarla nella produzione.

Calcolare la lunghezza del modello piatto dalla parte 3D non è poi così difficile. Sebbene sia possibile trovare diverse formule che pretendono di calcolare la tolleranza di piega, di solito sono la stessa formula, semplificata solo inserendo l'angolo o un fattore K. Questo articolo ti mostrerà queste informazioni, incluso il fattore K, la tolleranza di piega e la detrazione di piega.

Cos'è la tolleranza di piegatura?

I metalli possono effettivamente essere piegati. Quando si produce la lamiera, il metallo deve essere piegato, non solo per assumere una determinata forma, ma anche per rispettare le norme di sicurezza quando il metallo è sottoposto a urti, facendolo piegare anziché rompersi. Indipendentemente dal tipo di metallo, nonché dalla forma e dallo spessore del metallo, ogni pezzo di metallo ha un certo grado di tolleranza alla flessione.

Definizione dell'indennità di piegatura

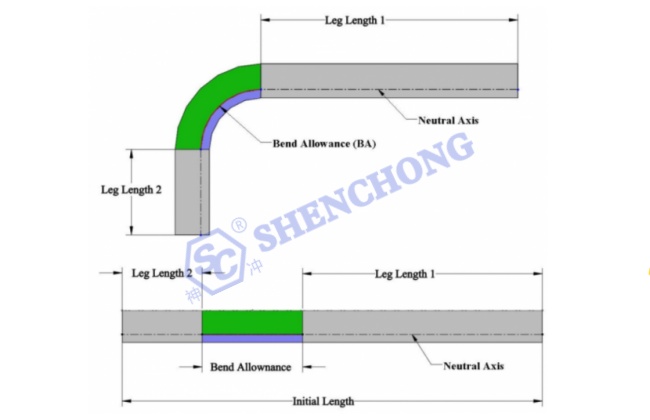

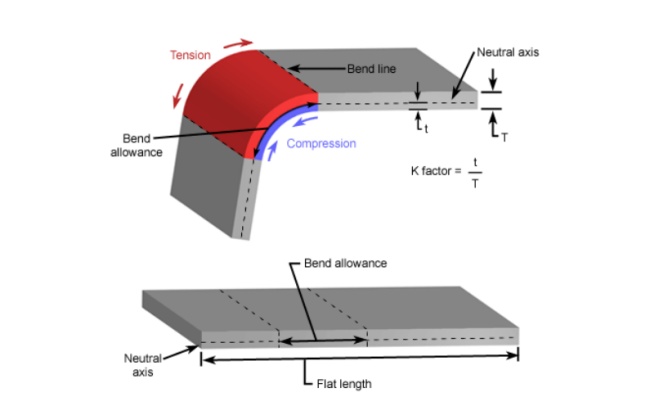

La tolleranza di piegatura (BA) è la lunghezza dell'arco di piegatura misurata lungo l'asse neutro della piastra metallica poiché la lunghezza dell'asse neutro non cambia dopo la piegatura.

Una volta calcolato il margine di piega, è necessario aggiungerlo alla lunghezza piana per determinare la lunghezza della lamiera necessaria per formare il pezzo desiderato.

Come calcolare la tolleranza di piegatura

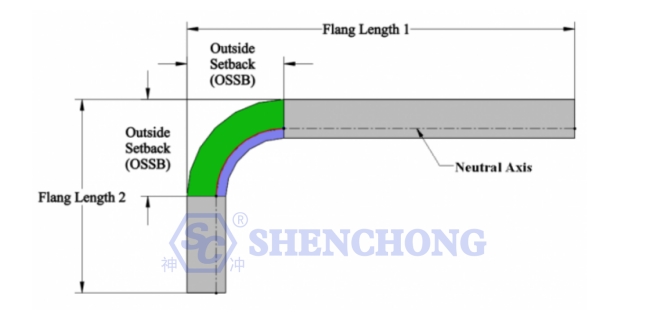

Come mostrato nella figura seguente:

Per calcolare la lunghezza piana viene utilizzata la seguente formula:

Lunghezza piatto lamiera = Lunghezza gamba 1 +BA + Lunghezza gamba 2

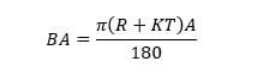

Formula per il calcolo dell'indennità di piegatura

A – Angolo di piega

R – Raggio interno

K – Fattore K

T – Spessore del materiale

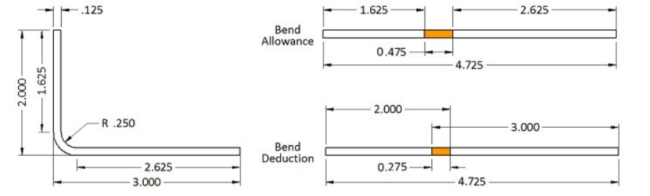

Iniziamo con una semplice staffa a L. L'immagine mostra che le gambe della staffa sono 2" e 3". Lo spessore del materiale è 0,125", il raggio interno è 0,250" e l'angolo di piegatura è di 90 gradi. La lunghezza piatta è il totale della porzione piatta di entrambe le flange più la lunghezza dell'arco dell'area di piegatura. Ma lo calcoli all'interno del materiale o all'esterno? Nessuno dei due! È qui che entra in gioco il fattore K. Il fattore K è la percentuale dello spessore del materiale in cui non vi è alcun allungamento o compressione del materiale, ad esempio l'asse neutro. Per questa semplice parentesi a L, utilizzerò un fattore K di 0,42.

Utilizzando la formula sopra, abbiamo: Tolleranza di piegatura = 90 * (π / 180) * (0,250 + 0,42 * 0,125) = 0,475″.

Quindi la lunghezza del modello piatto è 1,625" + 2,625" + 0,475" che equivale a 4,725". Pertanto, se si somma la lunghezza piana di tutte le flange e si aggiunge una tolleranza di piega per ciascuna area di piega, si ottiene la lunghezza piana corretta della parte.

Ma guarda il disegno. Non è così che normalmente dimensioniamo una parte in lamiera. Le dimensioni si riferiscono solitamente all'intersezione delle flange o alla linea dello stampo. Ciò significa che dobbiamo sottrarre due volte lo spessore del materiale più il raggio di piegatura (noto anche come Setback) per ciascuna area di piegatura. Per questo insieme di dimensioni, sarebbe più semplice calcolare il valore di compensazione della piega. Il valore di compensazione piegatura consente di sommare la lunghezza di ciascuna flangia utilizzando le dimensioni della linea di stampo e quindi aggiungere una compensazione piegatura per area di piegatura al totale. È -0,275, un numero negativo, il che significa che sottrai questo importo dal totale delle lunghezze della flangia, 5", per ottenere 4,725".

Cos'è il fattore K?

Il fattore k è la percentuale dello spessore del materiale in cui non si verifica alcun allungamento o compressione del materiale nell'area di piegatura.

Più il materiale è duro, minore è la compressione all'interno della curva. Pertanto, maggiore allungamento all'esterno e l'asse neutro si sposta verso l'interno della curva. I materiali più morbidi consentono una maggiore compressione all'interno e l'asse neutro rimane più vicino al centro dello spessore del materiale.

Il raggio di curvatura ha un effetto simile. Minore è il raggio di curvatura, maggiore è la necessità di compressione e l'asse neutro si sposta verso l'interno della curva. Su un raggio più ampio. l'asse neutro rimane vicino al centro dello spessore del materiale.

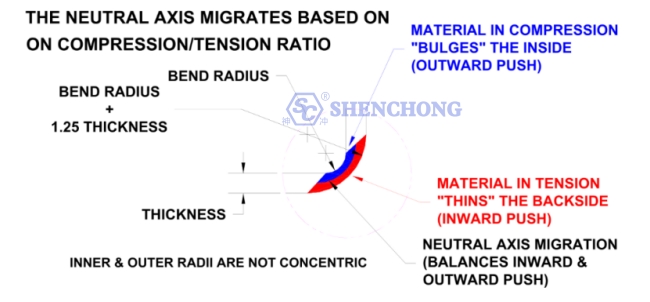

Per comprendere il fattore K, dobbiamo prima comprendere l'asse neutro.

Quando la lamiera viene piegata, la superficie inferiore viene compressa e quella superiore allungata. L'asse neutro si trova all'interno del metallo dove non verrà né compresso né espanso, consentendogli di mantenere una lunghezza costante.

Asse Neutrale

L'asse neutro non cambia. Quando si sviluppa una lunghezza del pezzo grezzo piatto, c'è una lunghezza della parte che non cambia. Questa lunghezza è chiamata asse neutro. Il materiale all'interno dell'asse neutro si comprimerà, mentre il materiale all'esterno si allungherà. In base allo spessore del materiale, al raggio e ai metodi di formatura, il rapporto tra compressione e tensione nella parte cambierà.

Una parte piegata con un raggio molto stretto, rispetto allo spessore, si allungherà maggiormente all'esterno, il che significa che l'asse neutro si troverà più vicino all'interno della piega. Una parte che viene piegata gradualmente avrà un allungamento esterno minore, il che significa che l'asse neutro si troverà più vicino al centro della parte.

Nella lamiera piana, l'asse neutro è posizionato uniformemente a metà dello spessore della lamiera, ma si sposterà durante la piegatura.

Il cambiamento di posizione dell'asse neutro è determinato da vari fattori come le proprietà del materiale, lo spessore, l'angolo di piegatura, il raggio interno e il metodo di piegatura della piastra.

Come calcolare i fattori K

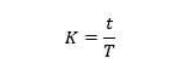

Matematicamente il fattore K rappresenta il rapporto tra la posizione dell'asse neutro (t) e lo spessore della lamiera (T).

Formula dei fattori K

Dove t è la distanza dalla superficie interna all'asse neutro e T è lo spessore del metallo.

Il fattore K è determinato dalle proprietà fisiche del materiale, dal metodo di piegatura, dall'angolo di piegatura e da altri fattori.

Il valore dei fattori K sarà sempre compreso tra 0 e 1. Se il fattore k è 0,25, significa che l'asse neutro si trova a 25% dello spessore della lamiera del pezzo. Allo stesso modo, se è 0,5, significa che l'asse neutro si trova a 50% dell'intero spessore.

Proprietà dei materiali: varia tipicamente tra 0,30 e 0,50. In generale, il fattore K del rame dolce o dei materiali in rame dolce è 0,35, il fattore K di materiali come rame semiduro o ottone, acciaio dolce e alluminio è 0,41 e il fattore K di materiali come bronzo, rame duro, acciaio laminato a freddo e acciaio per molle è 0,45.

Raggio di curvatura: minore è il raggio di curvatura, maggiore è il fattore K.

Spessore materiale: maggiore è lo spessore del materiale, maggiore è il fattore K.

Resistenza allo snervamento del materiale: maggiore è il limite di snervamento, minore è il fattore K.

Modulo elastico (noto anche come modulo di Young): maggiore è lo spessore del materiale, maggiore è il fattore K.

Nella produzione di lamiera di precisione utilizzando Pressa piegatrice CNC, il fattore K è un fattore cruciale. Il fattore K viene utilizzato per calcolare il modello piatto di piegatura, che è direttamente correlato alla lunghezza della lamiera stirata durante la piegatura.

È il valore fondamentale per determinare il margine di piegatura e la detrazione di piegatura.

Poiché il rapporto tra la distanza dall'asse neutro e lo spessore della lamiera determina la posizione dell'asse neutro nella lamiera metallica, conoscere il fattore K aiuta a determinare la posizione dell'asse neutro dopo la piegatura.

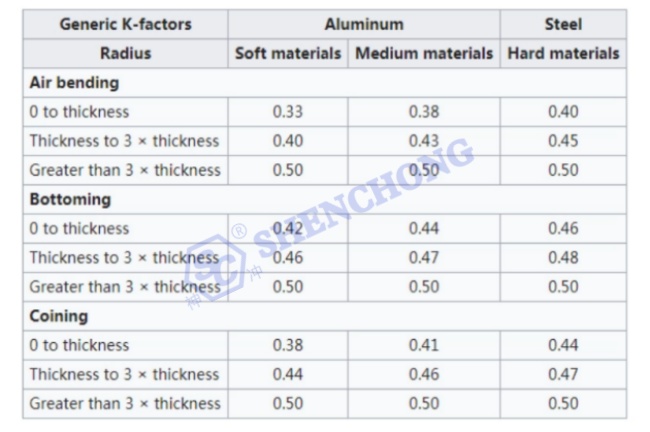

Fattori K per alluminio e acciaio

Puoi anche determinare il fattore K utilizzando la tabella seguente:

Fattori K per rame, ottone e bronzo

Dopo un attento studio, si è scoperto che il sistema SolidWorks fornisce anche algoritmi di compensazione della piegatura per i seguenti materiali specifici con un angolo di piegatura di 90 gradi. La formula di calcolo specifica è la seguente:

Materiale in ottone dolce o rame dolce: BA=(0,55 * T)+(1,57 * R)

Materiali come rame semiduro o ottone, acciaio dolce e alluminio: BA=(0,64 * T)+(1,57 * R) Materiali come bronzo, rame duro, acciaio laminato a freddo e acciaio per molle: BA=(0,71 * T)+(1.57 * R) In realtà, se semplifichiamo l'equazione (7) e impostiamo l'angolo di piega a 90 gradi e calcoliamo la costante, l'equazione può essere trasformata in:

BA=(1,57 * K * T)+(1,57 * R)

Quindi, per i materiali in ottone dolce o rame dolce, confrontando la formula di calcolo sopra riportata, possiamo ottenere 1,57xK=0,55K=0,55/1,57=0,35. È facile calcolare i valori del fattore k di diversi tipi di materiali elencati nel libro utilizzando lo stesso metodo.

Materiale in ottone dolce o rame dolce: K=0,35.

Materiali come rame semiduro o ottone, acciaio dolce e alluminio: K=0,41.

Materiali come bronzo, rame crudo, acciaio laminato a freddo e acciaio per molle: K=0,45.

Cos'è la deduzione della piega?

Quando si piega la lamiera, a causa della deformazione plastica incompleta del materiale e dei limiti strutturali della macchina utensile stessa, l'angolo e la lunghezza del pezzo piegato possono discostarsi dalle dimensioni progettate. Per garantire che la precisione della piegatura e che le dimensioni del pezzo soddisfino i requisiti, è necessario considerare la detrazione della piegatura durante la produzione del disegno, ovvero ridurre la dimensione della piegatura da eseguire.

Definizione di deduzione della piega

La detrazione della piega è la lunghezza del materiale che dobbiamo rimuovere dalla lunghezza totale della piastra per ottenere il modello piatto corretto.

Principio di deduzione della piega

Il principio della detrazione della flessione consiste nell'utilizzare la deformazione elastica del materiale, in modo che la lunghezza e l'angolo dopo la flessione possano soddisfare i requisiti di progettazione. Durante la piegatura, la lamiera viene posizionata sulla macchina piegatrice, che applica la forza di piegatura per provocare una deformazione elastica della lamiera, con conseguenti cambiamenti di forma e angolo e, infine, ottenendo la forma desiderata. In questo processo, la detrazione della piegatura può essere controllata con precisione regolando le dimensioni del disegno, ottenendo la precisione e le dimensioni richieste dal progetto.

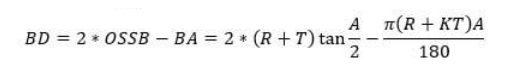

Secondo la figura sopra, la detrazione di piegatura è la differenza tra il margine di piegatura e il doppio dell'arretramento esterno.

Formula per il calcolo della detrazione della piega

Dove:

OSSB – L'arretramento esterno (la lunghezza della parte che si estende oltre l'angolo di piega).

R – Raggio di curvatura

K – Fattore K (determinato dalle proprietà del materiale e dallo spessore)

T – Spessore del materiale

A – Angolo di piega desiderato in gradi

Supponiamo di voler piegare una lamiera di acciaio inox spessa 2 mm con un angolo di 90° con un raggio di curvatura interno di 3 mm. È noto che il fattore K per questo materiale è 0,44. Calcoliamo la Deduzione della Piega passo dopo passo:

- Calcolare la tolleranza di piegatura (BA):

BA = π * (R + K * T) * (A / 180)

Dove R è il raggio di piegatura interno, K è il fattore K, T è lo spessore della lamiera e A è l'angolo di piegatura.

Inserendo i valori:

BA = π * (3 + 0,44 * 2) * (90/180) = 4,39 mm

- Calcolare la battuta d'arresto esterna (OSSB):

OSSB = R + T = 3 + 2 = 5 mm

- Calcolare la Deduzione di Piegatura (BD):

BD = 2 * OSSB – BA

Inserendo i valori:

BD = 2 * 5 – 4,39 = 5,61 mm

Pertanto, per ottenere una curva a 90° con un raggio di piegatura interno di 3 mm su questa lamiera di acciaio inossidabile spessa 2 mm, dobbiamo impostare la Deduzione piega su 5,61 mm durante il processo di piegatura.

Ciò significa che dobbiamo piegare eccessivamente il foglio di 5,61 mm per compensare il ritorno elastico dopo la piegatura, ottenendo infine l'angolo di piegatura desiderato di 90°.

Il calcolo della detrazione della piega può aiutare a determinare le dimensioni della parte prima della piegatura, consentendo una migliore pianificazione della produzione e una riduzione degli sprechi di materiale.

Principali funzioni della deduzione della flessione

- Garantire la precisione della piegatura. La detrazione della piegatura può controllare la lunghezza e l'angolo della lamiera piegata, garantendo così che le parti in lamiera prodotte soddisfino i requisiti di dimensioni e precisione del progetto.

- Migliorare l'efficienza di elaborazione. La progettazione della detrazione della piegatura non solo riduce le dimensioni della produzione, ma evita anche ripetuti esperimenti e regolazioni, migliorando così l'efficienza della realizzazione di parti in lamiera.

- Ridurre gli sprechi di materiale. Utilizzando la detrazione della piegatura per controllare le dimensioni, è possibile evitare lavorazioni eccessive o sprechi di materiale, riducendo così i costi e migliorando l'efficienza produttiva.

In sintesi, la detrazione di piega è un anello molto importante nel processo di lavorazione della lamiera, ed è anche la chiave per garantire la qualità e la precisione del prodotto finito. Nell'elaborazione effettiva, il valore di detrazione della piegatura deve essere adeguato ragionevolmente in base alla situazione specifica per ottenere il miglior effetto di elaborazione.

Materiali con tolleranza di piegatura diversa

Quale metallo può piegarsi bene?

Tutti i metalli hanno un certo grado di elasticità. Alcuni metalli sono più elastici di altri e possono raggiungere tolleranze di flessione maggiori rispetto ad altri materiali. I metalli sono classificati in base al loro modulo elastico, che è il rapporto tra sollecitazione e deformazione nella deformazione del metallo. Il modulo elastico è anche un mezzo per misurare la rigidità del materiale o la resistenza elastica. Anche altri materiali come gomma e vetro possono essere calcolati allo stesso modo.

Sorprendentemente, uno dei metalli più elastici è il nichel titanio, noto anche come nichel titanio, con una pressione di 28 GPa. Può essere stretto molte volte e in larga misura senza essere considerato deformato. Tra i tipi di metalli comuni, i secondi metalli elastici più grandi includono 45 GPa di stagno, magnesio, cadmio e 69 GPa di alluminio. Naturalmente, l'alluminio è noto per la sua leggerezza e capacità di flessione, ma in termini di metalli puri, comprese le leghe, ci sono alcuni metalli che possono superarlo in questo senso.

Quali metalli non possono piegarsi bene o si fratturano se piegati troppo?

Come è noto, la maggior parte dei metalli sono molto duri e, se il materiale non viene piegato, si romperà sicuramente quando piegato. Tra tutte le leghe, il tungsteno è il metallo più duro, raggiungendo fino a 411 GPa. Anche nella sua forma più sottile, il tungsteno è difficile da piegare, quindi è probabile che si rompa come il vetro. Il secondo metallo più duro è il rame-berillio 304GPa. Il cromo è un materiale presente nei diamanti e in altre pietre preziose, al terzo posto con 279 GPa. Il ferro battuto e il cobalto hanno entrambi 211 GPa. A 210GPa, hai molte lamiere più comuni, come acciaio, acciaio inossidabile, cobalto e nichel. Come sapete, la maggior parte dei metalli sono considerati molto duri ma, come accennato in precedenza, alcuni metalli non sono duri come altri.

Conclusione

Il fattore K, noto anche come fattore del raggio di curvatura, tiene conto della tendenza del materiale ad allungarsi sulla superficie esterna e a comprimersi sulla superficie interna durante la piegatura.

Il calcolo corretto del fattore K è importante per determinare la posizione dell'asse neutro e ridurre al minimo potenziali difetti come screpolature o grinze.

Il margine di piegatura si riferisce al materiale aggiuntivo necessario per accogliere il raggio di piegatura, impedendo un allungamento o una compressione eccessiva del materiale.

Il calcolo accurato della tolleranza di piegatura è fondamentale per garantire che le dimensioni della parte finale siano allineate alle specifiche di progettazione.

La detrazione della piegatura, invece, compensa l'effetto di ritorno elastico del materiale, per cui la parte piegata tende a distendersi parzialmente dopo che la forza di piegatura viene rimossa.

Tenere conto della detrazione della piega è essenziale per ottenere l'angolo di piega desiderato e mantenere la precisione dimensionale.

Comprendendo e applicando correttamente questi fattori essenziali, è possibile ottimizzare i processi di piegatura, ridurre al minimo gli sprechi di materiale e produrre costantemente componenti piegati di alta qualità che soddisfano i requisiti più rigorosi.