Sommario

L'entità e l'effetto della forza di taglio della lamiera sono influenzati da molti fattori. Per la forza di taglio sulle lamiere, i principali fattori che influenzano includono proprietà del materiale, dimensioni geometriche, processo di taglio e condizioni esterne. Di seguito sono riportati i principali fattori che influenzano la forza di taglio.

1. Quali sono i fattori che influiscono sulla forza di taglio del metallo?

La forza di taglio che un metallo può sopportare dipende da una serie di fattori, che includono sia le proprietà del materiale che le condizioni esterne. Ecco alcuni dei fattori chiave:

1) Resistenza al taglio

La resistenza al taglio di una lamiera metallica si riferisce alla massima sollecitazione di taglio che la lamiera metallica può sopportare sotto taglio. La resistenza al taglio di una lamiera metallica è molto importante nei processi di lavorazione e produzione dei metalli come taglio, stampaggio, stiramento e formatura.

La resistenza al taglio di una lamiera metallica è solitamente strettamente correlata al tipo, allo spessore, allo stato di lavorazione e alle condizioni superficiali del materiale. In generale, la resistenza al taglio di una lamiera metallica è inferiore alla sua resistenza alla trazione, ma per il processo di lavorazione, comprendere la sua resistenza al taglio aiuta a determinare la forza di taglio richiesta nel processo effettivo.

Resistenza al taglio dei materiali metallici comuni:

- Acciaio a basso tenore di carbonio: la resistenza al taglio è di circa 250–300 MPa.

- Acciaio ad alta resistenza (come acciaio resistente e acciaio legato): elevata resistenza al taglio, fino a 400–600 MPa.

- Lega di alluminio: la resistenza al taglio è di circa 150–250 MPa.

- Acciaio inossidabile: la resistenza al taglio è di circa 300–450 MPa.

- Rame e sue leghe: la resistenza al taglio è di circa 150 MPa.

La resistenza al taglio della lamiera è un parametro chiave delle proprietà del materiale che determina il comportamento al taglio del materiale durante la lavorazione. Comprendendo la resistenza al taglio, la progettazione e l'ottimizzazione del processo di produzione possono essere guidate in modo efficace per garantire una lavorazione fluida e ridurre gli sprechi di materiale.

- I materiali con elevata resistenza al taglio (come acciaio ad alta resistenza, leghe temprate, ecc.) solitamente richiedono una forza di taglio maggiore.

- I materiali con bassa resistenza al taglio (come alluminio, rame, ecc.) richiedono una forza di taglio inferiore.

2) Spessore della piastra

Lo spessore del foglio influenza direttamente l'entità della forza di taglio. Più spesso è il foglio, maggiore è la forza richiesta per il taglio.

- Spessore aumentato, forza di taglio aumentata:

Dalla formula si può vedere che maggiore è lo spessore t, maggiore è la forza di taglio richiesta F. Perché durante il processo di taglio, la forza di taglio agisce sull'intero spessore della lamiera. Pertanto, più spessa è la lamiera, maggiore è la forza di taglio richiesta.

Ad esempio, se lo spessore della lamiera aumenta da 5 mm a 10 mm, la forza di taglio raddoppierà circa.

- Relazione lineare tra forza di taglio e spessore:

Nella maggior parte dei casi, la forza di taglio è linearmente correlata allo spessore del foglio. Supponendo che altre condizioni (come la larghezza e la resistenza al taglio del foglio) rimangano invariate, la forza di taglio richiesta raddoppierà approssimativamente per ogni raddoppio dello spessore.

3) Lunghezza di taglio

L'effetto della lunghezza di taglio sulla forza di taglio è simile allo spessore della piastra e gioca anche un ruolo chiave. La lunghezza di taglio si riferisce alla lunghezza del materiale a contatto con l'utensile durante il processo di taglio, che di solito è uguale alla larghezza della piastra metallica. Determina l'area totale del materiale tagliato durante la lavorazione, che a sua volta influenza la forza di taglio richiesta.

Relazione lineare tra forza di taglio e lunghezza di taglio:

La forza di taglio è linearmente correlata alla lunghezza di taglio. Vale a dire, se le altre condizioni rimangono invariate, la forza di taglio richiesta raddoppierà approssimativamente per ogni raddoppio della lunghezza di taglio.

Ad esempio, se la lunghezza di taglio aumenta da 100 mm a 200 mm, anche la forza di taglio richiesta raddoppierà.

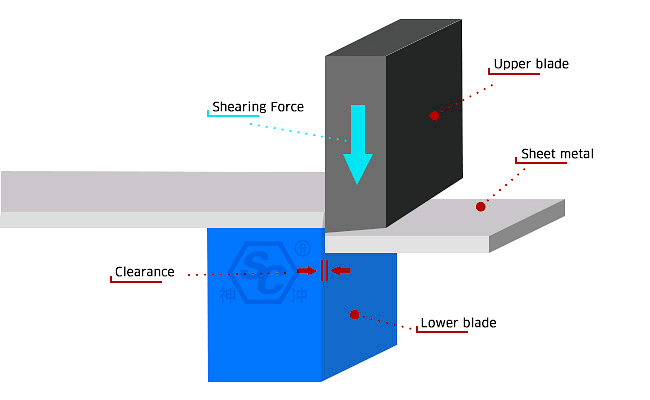

4) Spazio di taglio

Dimensione dello spazio:

Uno spazio di taglio troppo piccolo o troppo grande influirà sulla forza di taglio. Uno spazio appropriato può ridurre la forza di taglio e migliorare la qualità della sezione di taglio.

Uniformità della fessura:

Le fessure irregolari possono causare un aumento delle forze di taglio locali, influenzando l'effetto di taglio.

5) Angolo della lama di taglio

Angolo di taglio:

Un angolo di taglio del metallo appropriato può ridurre la forza di taglio. Maggiore è l'angolo di taglio, più dispersa è la forza di taglio durante il processo di taglio, riducendo così la forza di taglio istantanea.

Affilatura della lama:

Più è affilata la lama, minore è la forza di taglio. Smussare la lama aumenterà la forza di taglio della lamiera.

6) Velocità di taglio

L'effetto della velocità di taglio sulla forza di taglio è una considerazione importante nella lavorazione dei metalli, specialmente durante il taglio e la lavorazione ad alta velocità. La velocità di taglio si riferisce alla velocità relativa del bordo di taglio durante l'operazione di taglio, solitamente la velocità dell'utensile o del movimento del tavolo.

Durante il processo di taglio, la quantità di forza di taglio non dipende solo dalla natura e dallo spessore del materiale, ma anche dalla velocità di taglio. L'effetto della velocità di taglio sulla forza di taglio è solitamente non lineare e i fattori specifici che influenzano dipendono da una varietà di fattori, come il tipo di materiale, la temperatura, il metodo di lavorazione, ecc.

Effetto della velocità di taglio sulla forza di taglio:

Durante il processo di taglio, un aumento della velocità di taglio avrà effetti diversi sulla forza di taglio, che si riflettono principalmente nei seguenti aspetti:

– Effetto della temperatura

Un'elevata velocità di taglio causerà un aumento della temperatura locale perché la superficie del materiale subirà maggiore attrito e deformazione plastica durante il taglio ad alta velocità, generando più calore. Questo aumento della temperatura causerà una diminuzione della resistenza del materiale metallico, il che a sua volta riduce la forza di taglio.

– Riscaldamento dei metalli

Ad esempio, materiali come alluminio e acciaio perderanno la loro resistenza al taglio a velocità di taglio elevate, specialmente ad alte temperature, il materiale diventerà più morbido e la forza di taglio diminuirà. D'altro canto, basse velocità di taglio possono comportare un minore accumulo di calore e una forza di taglio relativamente elevata.

– Effetto dinamico e inerzia

Quando la velocità di taglio è elevata, si verificheranno effetti dinamici nell'area di taglio del materiale, tra cui risposta elastica e flusso plastico del materiale. Nel taglio ad alta velocità, la velocità di risposta del materiale potrebbe essere più sensibile di quella del taglio a bassa velocità, il che potrebbe portare a instabilità o fluttuazioni istantanee nella forza di taglio.

Effetto inerzia: nel taglio ad alta velocità, il materiale può produrre vibrazioni istantanee o concentrazioni di sollecitazioni dovute all'inerzia, che influiranno sulla stabilità della forza di taglio.

– Flusso plastico e resa dei materiali

Quando la velocità di taglio è elevata, le caratteristiche di flusso plastico del materiale nella zona di taglio cambieranno e la forza di taglio potrebbe cambiare. A causa dell'aumento del tasso di deformazione plastica nella zona di taglio a velocità più elevate, la resistenza allo snervamento del materiale potrebbe diminuire, con conseguente riduzione della forza di taglio.

Nel taglio ad alta velocità di alcuni materiali (in particolare metalli), possono verificarsi diverse modalità di frattura nel processo di taglio, come la fusione locale o microfratture nell'area di taglio, che influiscono sulla forza di taglio.

Analisi quantitativa della velocità di taglio sulla forza di taglio:

La relazione tra velocità di taglio e forza di taglio non è una semplice relazione lineare, ma è influenzata dall'influenza combinata delle proprietà dei materiali, degli effetti della temperatura e dei metodi di lavorazione. In genere, la forza di taglio tende a diminuire a velocità di taglio elevate, ma l'entità specifica dell'impatto dipende dai seguenti fattori:

– Tipo di materiale

Materiali diversi hanno diverse sensibilità alla temperatura. Le elevate velocità di taglio hanno un impatto maggiore su alcuni metalli morbidi (come alluminio e rame) e un impatto minore su alcuni metalli duri (come l'acciaio temprato).

– Temperatura di taglio

Durante il processo di taglio, velocità di taglio più elevate aumenteranno la temperatura locale, riducendo così la resistenza del materiale e diminuendo la forza di taglio.

– Metodo di taglio

L'impatto del taglio ad alta velocità è diverso nei processi come taglio laser, taglio e stampaggio con macchina da taglio. Ad esempio, nel taglio laser, la forza di taglio sarà notevolmente ridotta a causa dell'alta temperatura generata dal laser.

– Usura degli utensili

Durante il taglio ad alta velocità, il tempo di contatto tra l'utensile e il materiale è più breve, il che riduce il grado di usura dell'utensile, ma può anche causare problemi di qualità superficiale del materiale.

Controllo della velocità di taglio nelle applicazioni pratiche:

Nel processo di lavorazione vero e proprio, la velocità di taglio appropriata viene selezionata in base alle esigenze per ottimizzare la forza di taglio e la qualità del taglio:

– Alta velocità di taglio

Nei processi di lavorazione ad alta velocità come il taglio laser e la marcatura laser, è solitamente necessario aumentare la velocità di lavorazione per migliorare l'efficienza produttiva. Allo stesso tempo, a causa dell'aumento della temperatura del materiale, la forza di taglio è spesso inferiore. Adatto per materiali che richiedono un'elevata qualità del tagliente e possono tollerare l'aumento di temperatura.

– Bassa velocità di taglio

Nella tranciatura meccanica convenzionale (come lo stampaggio, cesoia), la velocità è solitamente bassa e la forza di taglio è elevata. Ciò è adatto per situazioni con elevati requisiti di qualità e precisione di taglio.

Effetto della velocità di taglio e della temperatura del materiale:

La velocità di taglio è strettamente correlata all'effetto della temperatura del materiale, specialmente quando si taglia ad alta velocità, l'aumento della temperatura superficiale del materiale può influenzare la resistenza al taglio e le prestazioni di taglio del materiale. Per alcuni materiali (come le leghe di alluminio), la forza di taglio sarà significativamente ridotta durante il taglio ad alta velocità a causa dell'aumento della temperatura e dell'ammorbidimento del materiale. Per alcuni materiali ad alta durezza (come l'acciaio per utensili), la variazione della forza di taglio potrebbe essere minima.

Un'elevata velocità di taglio solitamente porta a una riduzione della forza di taglio, principalmente a causa dell'effetto combinato di fattori quali aumento della temperatura, ammorbidimento del materiale e flusso plastico intensificato. Una bassa velocità di taglio può portare a una maggiore forza di taglio perché il materiale ha una maggiore resistenza al taglio e il processo di deformazione è più lento.

Nel processo di lavorazione dei metalli, l'ottimizzazione della velocità di taglio è un mezzo importante per migliorare l'efficienza produttiva, ridurre il consumo energetico e prolungare la durata dell'utensile. Pertanto, quando si seleziona la velocità di taglio, è necessario considerare in modo completo fattori quali la natura del materiale, la qualità di taglio richiesta, la capacità dell'attrezzatura e l'efficienza produttiva.

7) Metodo di taglio e strumenti

Taglio singolo vs. tagli multipli:

Per completare l'intero processo di taglio di alcuni materiali potrebbero essere necessari più tagli graduali, il che può ridurre la forza richiesta per ogni taglio.

Forma e materiale dell'utensile:

La forma dell'utensile da taglio (ad esempio l'angolo di piega della lama, l'affilatura del bordo) e il materiale (ad esempio l'acciaio temprato per utensili) influiscono direttamente sulla forza di taglio.

8) Lubrificazione e attrito

Lubrificazione:

Durante il processo di taglio, la lubrificazione può ridurre l'attrito tra la lama e la superficie del materiale, ridurre la forza di taglio e aumentare l'efficienza di taglio.

Attrito:

Un attrito elevato determina un aumento della forza di taglio, poiché la forza di attrito deve superare una maggiore resistenza, il che aumenta il consumo di energia nel processo di taglio.

9) Temperatura del materiale

L'effetto della temperatura sulla resistenza al taglio:

Ad alte temperature, la resistenza al taglio dei metalli è generalmente inferiore, quindi la forza di taglio è minore. Al contrario, a basse temperature, la resistenza al taglio del materiale è maggiore ed è richiesta una maggiore forza di taglio.

Taglio a caldo:

Alcuni processi di lavorazione dei metalli, come il taglio a caldo, riscaldano la lamiera per ridurne la resistenza al taglio, riducendo così la forza di taglio.

10) Struttura cristallina dei materiali

La struttura cristallina dei materiali metallici influenza la loro resistenza al taglio. Ad esempio, quando i grani di metallo sono più fini, la loro resistenza al taglio è maggiore ed è richiesta una maggiore forza di taglio. Anche i difetti reticolari del metallo (come le dislocazioni) influenzano la forza di taglio.

11) Duttilità e durezza dei materiali

I materiali con migliore duttilità (come rame e alluminio) sono generalmente più facili da tagliare rispetto ai materiali con maggiore durezza (come l'acciaio duro). Pertanto, i materiali più duttili potrebbero richiedere una minore forza di taglio.

I materiali con maggiore durezza (come l'acciaio ad alta resistenza, il carburo cementato, ecc.) hanno generalmente una maggiore resistenza al taglio, con conseguente necessità di una maggiore forza di taglio.

12) Pretrattamento del materiale (come ricottura, tempra, ecc.)

Ricottura:

La ricottura rende il materiale metallico più morbido e ne riduce la resistenza al taglio, riducendo così le forze di taglio.

Tempra:

I materiali metallici trattati mediante tempra (ad esempio mediante tempra) sono più duri e presentano una maggiore resistenza al taglio, pertanto richiedono una maggiore forza di taglio per il taglio.

Nel complesso, la forza di taglio è il risultato di molteplici fattori. Nella lavorazione effettiva, le condizioni di taglio appropriate devono essere selezionate in base alle proprietà del materiale e ai requisiti di lavorazione per ottenere effetti di taglio ideali.

2. Relazione tra forza di taglio e proprietà della lamiera

Esiste una stretta relazione tra la forza di taglio e le proprietà della lamiera, riflessa principalmente nella resistenza al taglio, nella durezza, nella duttilità e in altri aspetti del materiale. Le proprietà fisiche e meccaniche di diversi materiali influenzano direttamente il loro comportamento durante il taglio e la forza di taglio richiesta. Esploriamo in dettaglio la relazione tra la forza di taglio del metallo e le proprietà del materiale.

Resistenza al taglio:

La resistenza al taglio è la massima resistenza di una lamiera metallica in stato di taglio, che indica lo stress critico a cui il materiale inizia a rompersi sotto l'azione della forza di taglio. Maggiore è la resistenza al taglio, maggiore è la forza di taglio.

Diversi materiali metallici hanno diverse resistenze al taglio. Ad esempio, l'acciaio ha solitamente una resistenza al taglio maggiore rispetto alle leghe di alluminio.

Spessore del materiale:

Più spessa è la piastra, maggiore è la forza di taglio. Questo perché la forza di taglio richiesta per piastre spesse è proporzionale allo spessore.

Lunghezza di taglio:

Quanto più a lungo la lama di taglio è a contatto con la piastra metallica, tanto maggiore è la forza di taglio. Una lunghezza di taglio maggiore significa un'area di taglio più ampia, che richiede una forza di taglio maggiore per superare la resistenza al taglio del materiale.

La capacità della lamiera di resistere alle forze di taglio dipende da una combinazione di proprietà del materiale (come resistenza al taglio, resistenza alla trazione, durezza e duttilità) e fattori esterni come spessore, struttura della grana e condizioni della superficie. I materiali più spessi, duri e resistenti resisteranno generalmente a forze di taglio più elevate, mentre i materiali più morbidi e duttili si deformeranno più facilmente. La relazione tra questi fattori gioca un ruolo fondamentale in processi come il taglio, la punzonatura e la formatura della lamiera.

3. Conclusion

La forza di taglio delle piastre metalliche è influenzata da molteplici fattori, tra cui:

- La resistenza al taglio del materiale.

- Lo spessore della piastra e la lunghezza di taglio.

- L'affilatura, il design e l'angolazione della lama.

- Temperatura, velocità di taglio e condizioni di lubrificazione.

- Il pretrattamento e la durezza del materiale.

Nelle applicazioni pratiche, l'ottimizzazione di questi fattori (ad esempio la selezione di utensili di taglio appropriati, la regolazione della velocità di taglio e il riscaldamento ragionevole dei materiali) può ridurre efficacemente la forza di taglio del metallo, migliorare l'efficienza di taglio e la qualità della lavorazione.

Articoli Correlati: