Introduzione alle macchine punzonatrici

Sommario

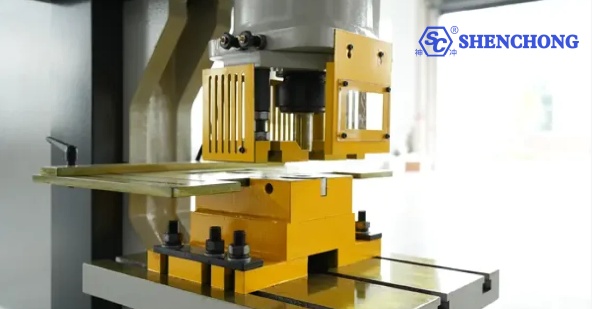

Le macchine punzonatrici sono utensili multifunzionali utilizzati per la lavorazione e la produzione di metalli, che modellano o tagliano i materiali applicando forza tramite punzoni e stampi, più comunemente piastre metalliche. Le macchine punzonatrici sono azionate da meccanismi meccanici, idraulici o servocomandati per premere il punzone nel materiale, formando fori, goffrando o modellando il materiale nella forma richiesta.

Macchine punzonatrici sono indispensabili in vari settori grazie alla loro capacità di produrre rapidamente ed efficientemente parti ad alta precisione. Le punzonatrici svolgono un ruolo cruciale nei moderni processi di produzione, dai componenti automobilistici e aerospaziali ai beni di consumo di tutti i giorni. La punzonatrice ha la capacità di gestire una produzione su larga scala con una qualità costante, rendendola la spina dorsale della produzione di massa.

Questo articolo si propone di esplorare in dettaglio la storia, i tipi, i principi di funzionamento, le applicazioni, i vantaggi e gli svantaggi, le considerazioni sulla sicurezza, il progresso tecnologico e l'impatto economico delle punzonatrici. Che tu sia un operatore di macchine utensili professionale esperto o un acquirente in procinto di acquistare attrezzature, questa guida completa ti fornirà informazioni dettagliate sulle punzonatrici.

Storia delle macchine punzonatrici

Sviluppo iniziale della tecnologia della punzonatrice

Il concetto di punzonatura dei materiali può essere fatto risalire a tempi antichi, quando gli esseri umani iniziarono a usare utensili affilati per praticare fori in vari materiali per scopi pratici, come la fabbricazione di vestiti, residenze o utensili. Le prime civiltà utilizzavano metodi di punzonatura di base per praticare fori in pelle, legno e metallo. Questi metodi manuali gettarono le basi per lo sviluppo di tecniche di punzonatura più complesse.

Evoluzione delle macchine punzonatrici

L'evoluzione delle punzonatrici può essere fatta risalire all'emergere dell'ingegneria meccanica e alla Rivoluzione industriale nel XVIII e XIX secolo. L'invenzione delle macchine a vapore e in seguito dei motori elettrici ha consentito lo sviluppo di macchine punzonatrici meccaniche, in grado di applicare una forza maggiore con maggiore precisione rispetto ai metodi manuali. La prima punzonatrice meccanica era una semplice macchina manuale che richiedeva una grande quantità di manodopera. Tuttavia, con l'avanzamento della tecnologia, queste macchine sono diventate più automatizzate e in grado di gestire attività sempre più complesse.

Tappe fondamentali nello sviluppo delle macchine punzonatrici

- 1795: la macchina a vapore di James Watt portò allo sviluppo della prima pressa meccanica a potenza.

- Negli anni '90 dell'Ottocento, l'introduzione dei sistemi idraulici portò all'invenzione delle presse idrauliche.

- Negli anni '50, l'avvento del controllo numerico (NC) e, in seguito, del controllo numerico computerizzato (CNC) ha cambiato radicalmente la tecnologia delle punzonatrici, ottenendo maggiore precisione e automazione.

- Negli anni '80 furono introdotte le punzonatrici servoazionate, che garantivano un controllo migliore e un'efficienza energetica migliore.

- Nel 21° secolo, la tecnologia intelligente, l'Internet delle cose e l'intelligenza artificiale vengono integrate nelle punzonatrici per ottimizzare ulteriormente l'efficienza e la precisione.

Processo di funzionamento delle macchine punzonatrici

Il processo di funzionamento di una punzonatrice comprende diverse fasi, ciascuna delle quali è fondamentale per il corretto funzionamento della macchina.

Fasi operative di base della macchina punzonatrice

- Posizionamento del materiale: posizionare il materiale (solitamente una piastra metallica) sul piano della pressa e allinearlo con l'assieme dello stampo.

- Stampaggio: il punzone si muove verso il basso, spingendo il punzone attraverso il materiale e nello stampo. Questa operazione taglia i materiali per creare fori o formare forme specifiche.

- Espulsione del materiale: dopo l'operazione di stampaggio, il pezzo stampato (blocco) viene espulso dallo stampo e il materiale viene riposizionato per la stampa successiva.

- Ritorno al cancello: il cancello torna nella posizione di partenza per prepararsi al ciclo successivo.

Nella produzione di massa, questo ciclo verrà ripetuto continuamente e la macchina alimenterà e allineerà automaticamente il materiale tra ogni punzone.

Spiegazione dettagliata del processo di punzonatura

Taglio: il punzone taglia il materiale applicando una forza di taglio. Il materiale viene prima compresso, poi fratturato e infine separato quando il punzone passa attraverso.

Gap: lo spazio tra il punzone e lo stampo è fondamentale per ottenere un taglio pulito. Uno spazio troppo piccolo può causare un'usura eccessiva del punzone e dello stampo, mentre uno spazio troppo grande può causare una scarsa qualità del bordo e sbavature.

Sformatura: dopo che il punzone ha attraversato il materiale, deve essere estratto. L'azione di stripping è il processo di separazione del punzone dal materiale, solitamente assistito da una piastra di stripping o da un dispositivo a molla.

Funzione delle presse, stampi e punzoni

Lo stampo e il punzone sono il cuore della pressa. Il punzone attaccato al punzone è uno strumento utilizzato per il taglio o la formatura veri e propri. Lo stampo fissato sulla pressa fornisce la superficie su cui il punzone può lavorare. Determinano collettivamente la forma, le dimensioni e la qualità del prodotto finito.

Progettazione dello stampo: la progettazione dello stampo determina la forma e la dimensione dei fori o delle caratteristiche punzonate. Gli stampi possono essere semplici (a stazione singola) o complessi (a più stazioni, come gli stampi progressivi).

Materiale del punzone: i punzoni sono solitamente realizzati in acciaio per utensili temprato o in lega dura per resistere alle elevate forze e all'usura tipiche del processo di punzonatura.

Sistema di movimentazione e alimentazione dei materiali

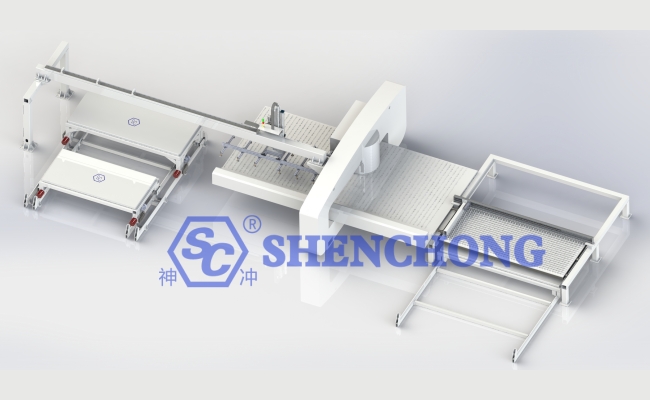

La movimentazione efficiente dei materiali è fondamentale per le operazioni delle macchine punzonatrici su larga scala. Le moderne punzonatrici sono dotate di sistemi di alimentazione automatica in grado di spostare i materiali nella posizione di ogni punzone.

Alimentatore a rulli: solitamente utilizzato per alimentare piastre metalliche, l'alimentatore a rulli fa avanzare automaticamente il materiale tra ogni ciclo di punzonatura.

Alimentatori a pinza: questi sistemi utilizzano pinze meccaniche per tirare i materiali in posizione, in genere per materiali più spessi o più duri.

Impilamento e smistamento automatici: dopo la punzonatura, i pezzi finiti vengono solitamente impilati o smistati automaticamente per un'ulteriore lavorazione o imballaggio.

Meccanismo di trasferimento di energia

L'efficienza e l'efficacia di una punzonatrice dipendono dal grado in cui trasferisce energia dalla fonte di alimentazione al punzone. In una pressa meccanica, l'energia viene immagazzinata nel volano e rilasciata durante una potente corsa. Le presse idrauliche utilizzano l'energia del fluido per applicare stabilmente la forza, mentre le presse servoazionate utilizzano un controllo motore preciso per modificare forza e velocità in base alle necessità.

Vantaggi e limiti delle macchine presse

Le presse presentano diversi vantaggi che le rendono fondamentali nella produzione di lamiere.

- Efficienti e veloci: le presse possono produrre in modo rapido ed efficiente un gran numero di pezzi, il che le rende la scelta ideale per la produzione di massa.

- Precisione e accuratezza: le moderne presse, in particolare le punzonatrici CNC e servoassistite, garantiscono elevata precisione e accuratezza, garantendo che i pezzi rispettino rigidi standard di tolleranza e qualità.

- Diversità di materiali e design: le presse possono lavorare vari materiali, tra cui metalli, materie plastiche e materiali compositi, e possono produrre varie forme e caratteristiche.

- Economicità della produzione su larga scala: le presse hanno un'elevata economicità per la produzione su larga scala perché possono produrre parti a costi unitari inferiori.

- Coerenza e ripetibilità: le punzonatrici forniscono risultati coerenti e riproducibili, garantendo che ogni pezzo sia identico al precedente.

- Basso spreco di materiale: la punzonatura e la pressatura sono processi efficienti dal punto di vista dei materiali perché generano la minima quantità di scarti rispetto ad altri metodi di produzione.

Sebbene le macchine punzonatrici presentino numerosi vantaggi, presentano anche alcune limitazioni:

- Costi iniziali e manutenzione: il costo iniziale per l'acquisto di una pressa può essere elevato e i requisiti di manutenzione possono aumentare il costo complessivo di proprietà.

- Rumore e vibrazioni: in particolare per le presse meccaniche, durante il funzionamento possono essere generati rumori e vibrazioni significativi, che potrebbero richiedere l'adozione di misure aggiuntive per attenuarli.

- Limitazioni della geometria complessa: sebbene le presse abbiano funzioni diverse, possono risultare difficili da gestire forme geometriche estremamente complesse o parti che richiedono più operazioni.

- Rischi e requisiti di sicurezza: le punzonatrici presentano rischi per la sicurezza degli operatori e devono essere adottate misure di sicurezza rigorose per evitare che si verifichino incidenti.

- Dipendenza da manodopera qualificata: l'uso e la manutenzione delle punzonatrici richiedono manodopera qualificata, in particolare per le presse CNC e servoazionate avanzate.

Applicazione delle macchine punzonatrici

Le macchine punzonatrici sono utensili multifunzionali utilizzati in vari settori. La loro capacità di produrre in modo efficiente parti ad alta precisione le rende inestimabili nella produzione moderna.

Lavorazione della lamiera

L'industria di lavorazione della lamiera è uno dei maggiori utilizzatori di macchine punzonatrici. La produzione di lamiera comporta il taglio, la piegatura e la formatura di piastre metalliche in vari componenti e prodotti. Le macchine punzonatrici vengono utilizzate per realizzare fori, fessure, tacche e altre caratteristiche su piastre metalliche, in genere come parte di processi di assemblaggio su larga scala.

Prodotti comuni realizzati:

- Componenti per autoveicoli: pannelli della carrozzeria, staffe e parti strutturali.

- Componenti elettrici: gusci, telai e componenti interni di frigoriferi, lavatrici e altri elettrodomestici.

- Componenti HVAC: sistemi di tubazioni, aperture di ventilazione e altri componenti di riscaldamento, ventilazione e condizionamento dell'aria.

- Quadri elettrici: armadi e contenitori per apparecchiature elettriche ed elettroniche.

Applicazione di punzonatrici e presse nella produzione di componenti per autoveicoli

L'industria automobilistica si affida molto alle presse per produrre in serie vari componenti metallici. Queste macchine vengono utilizzate per produrre le seguenti parti:

- Pannelli della carrozzeria: portiere, cofano, parafanghi e altri pannelli esterni.

- Componenti strutturali: parti del telaio, staffe e rinforzi.

- Componenti interni: telaio del cruscotto, supporto del sedile e altre parti metalliche interne.

Applicazioni specifiche nella produzione automobilistica:

- Taglio: taglio di grandi pezzi di metallo in billette più piccole per ulteriori lavorazioni.

- Perforazione: crea fori e fessure sui pannelli della carrozzeria e su altre parti.

- Formatura: formatura di piastre metalliche in parti tridimensionali complesse.

Produzione di componenti di precisione per l'industria aerospaziale

L'industria aerospaziale richiede componenti altamente precisi e affidabili, molti dei quali sono prodotti utilizzando macchine presse. Queste macchine sono utilizzate per produrre parti per aeromobili, veicoli spaziali e altre applicazioni aerospaziali.

Precauzioni speciali nello stampaggio aerospaziale:

- Selezione dei materiali: i componenti aerospaziali sono solitamente realizzati con materiali leggeri e ad alta resistenza, come alluminio, titanio e materiali compositi avanzati.

- Tolleranza di precisione: i componenti aerospaziali devono soddisfare rigorosi standard di tolleranza e qualità, che richiedono una pressatura di precisione e un'ispezione attenta.

Progetto di produzione di componenti elettronici

Le presse sono ampiamente utilizzate nella produzione di componenti elettronici, tra cui:

- Telaio del circuito stampato: telaio metallico utilizzato per fissare e proteggere i circuiti stampati (PCB).

- Connettori: connettori metallici utilizzati in vari dispositivi elettronici.

- Guscio: involucro metallico di dispositivi elettronici, come computer, server e apparecchiature di comunicazione.

L'industria elettronica richiede una punzonatrice ad alta precisione per creare modelli e caratteristiche complesse in parti metalliche. Le presse CNC sono particolarmente adatte a questo compito in quanto possono produrre forme complesse con precisione costante.

Produzione di componenti strutturali nel settore delle costruzioni

Nel settore edile, le presse vengono utilizzate per produrre vari componenti strutturali, come:

- Travi e colonne in acciaio: elementi strutturali utilizzati in edifici, ponti e altre infrastrutture.

- Piastra di rinforzo: piastra utilizzata per rinforzare le connessioni tra i componenti strutturali.

- Staffa e supporto: staffe e supporti metallici utilizzati nei progetti di costruzione.

Applicazione in progetti di costruzione e infrastrutture

- Telaio dell'edificio: le presse punzonatrici vengono utilizzate per creare componenti per telai di edifici in acciaio e cemento.

- Ponte: componenti strutturali di un ponte, tra cui travi principali, supporti e piastre di rinforzo.

- Infrastruttura: componenti di progetti infrastrutturali, come tunnel, condotte e centrali elettriche.

Produzione personalizzata

Le macchine punzonatrici sono utilizzate anche per la produzione di metalli personalizzati, producendo parti personalizzate uniche per varie applicazioni. Queste macchine sono molto apprezzate per la loro versatilità e capacità di gestire la produzione di piccoli lotti con elevata precisione.

Tipi di macchine punzonatrici

Esistono vari tipi di macchine punzonatrici, ciascuna progettata per soddisfare specifiche esigenze di produzione. I tipi principali includono macchine presse meccaniche, idrauliche, servoassistite e CNC. Ogni tipo ha le sue caratteristiche, vantaggi e applicazioni uniche.

Macchina punzonatrice a pressa meccanica

Le punzonatrici meccaniche utilizzano volani per funzionare, che immagazzinano energia rotazionale e la trasmettono al punzone tramite un albero motore o un meccanismo eccentrico. L'energia viene rilasciata in modo controllato per guidare il punzone attraverso il materiale. La caratteristica delle punzonatrici meccaniche è il funzionamento ad alta velocità, che è molto adatto per attività che richiedono una produzione ripetitiva e su larga scala.

Le punzonatrici meccaniche sono comunemente utilizzate in settori in cui la velocità è fondamentale, come la produzione automobilistica, dove producono componenti come staffe, pannelli e varie parti strutturali. Sono utilizzate anche nella produzione di elettrodomestici, involucri elettronici e altri prodotti in metallo che richiedono punzonatura ad alta velocità.

Vantaggi delle punzonatrici meccaniche:

- Elevata velocità di produzione.

- La struttura e il funzionamento sono relativamente semplici.

- Elevato rapporto costo-efficacia, adatto per produzioni su larga scala.

Svantaggi delle punzonatrici meccaniche:

- Capacità limitata di maneggiare materiali spessi o duri.

- Livello di rumore e vibrazioni più elevato.

- Bassa flessibilità nella lunghezza della corsa e nel controllo della forza.

Pressa idraulica

Macchine per presse idrauliche utilizzare olio idraulico per generare forza. La pressa è composta da un cilindro idraulico e un pistone, e il fluido viene pompato nel cilindro idraulico per muovere il pistone e applicare forza al punzone. I sistemi idraulici consentono un controllo preciso della forza e della velocità dell'impulso, rendendoli adatti a vari materiali e applicazioni.

Le presse punzonatrici idrauliche sono utilizzate in settori che richiedono operazioni di punzonatura più controllabili e precise. Sono molto adatte per attività che coinvolgono materiali più spessi, forme complesse o situazioni in cui sono richiesti diversi livelli di forza in diverse fasi del processo di stampaggio. Le applicazioni comuni includono componenti di veicoli pesanti, componenti aerospaziali e grandi componenti strutturali negli edifici.

Vantaggi della macchina pressa idraulica:

- Maggiore potenza di combattimento e flessibilità.

- Adatto a vari materiali, compresi metalli spessi e duri.

- Rispetto alle presse meccaniche, funziona in modo silenzioso.

Svantaggi della macchina pressa idraulica:

- Rispetto alle presse meccaniche, la velocità di funzionamento è più lenta.

- I componenti idraulici richiedono una maggiore manutenzione.

- Costi di acquisto e manutenzione più elevati.

Macchina punzonatrice servoassistita

Le presse servoassistite combinano i vantaggi dei sistemi meccanici e idraulici con la tecnologia avanzata dei servomotori. Il servomotore controlla il movimento del punzone con elevata precisione, consentendo lunghezza della corsa, velocità e forza variabili. Questa flessibilità rende le presse servoassistite una scelta ideale per attività che richiedono elevata precisione e personalizzazione.

Servocomandato macchine punzonatrici sono utilizzati in settori che richiedono un controllo preciso del processo di stampaggio, come l'elettronica, l'aerospaziale e la produzione di dispositivi medici. Sono particolarmente adatti per produrre parti piccole e complesse con tolleranze rigorose.

Vantaggi della macchina punzonatrice servoassistita:

- Elevata precisione e flessibilità.

- Funzionamento a risparmio energetico.

- Bassi livelli di rumore e vibrazioni.

Svantaggi della macchina punzonatrice servoassistita:

- Il costo iniziale è relativamente elevato.

- Richiede operatori qualificati e personale addetto alla manutenzione.

- Per attività più semplici e ad alta capacità, potrebbe non essere necessario.

Macchina punzonatrice CNC

Le punzonatrici CNC (Computer Numerical Control) rappresentano l'apice dell'automazione e della precisione nella tecnologia di stampaggio. Queste macchine sono controllate da un programma per computer che guida il movimento del punzone e dello stampo, consentendo la creazione di forme e modelli complessi con un intervento umano minimo. Le punzonatrici CNC possono eseguire più operazioni in un'unica configurazione, riducendo notevolmente i tempi di produzione.

Le presse CNC sono utilizzate in settori che richiedono elevata precisione e progettazione complessa, come l'industria aerospaziale, automobilistica, elettronica e la produzione di metalli personalizzati. Sono in grado di produrre parti complesse di qualità costante, il che le rende una scelta ideale per prototipi in piccoli lotti e produzioni su larga scala.

Vantaggi della pressa CNC:

- Elevata precisione e ripetibilità.

- In grado di eseguire operazioni complesse con impostazioni minime.

- Ridurre i costi di manodopera e migliorare l'efficienza.

Svantaggi della pressa CNC:

- Elevati costi di investimento iniziale e di manutenzione.

- Sono richieste competenze professionali di programmazione e operative.

- Per attività semplici o di bassa capacità, questo potrebbe essere ridondante.

Componenti chiave della macchina punzonatrice

Comprendere i componenti chiave di una macchina per timbratura è fondamentale per padroneggiarne il funzionamento e la manutenzione. Ogni componente svolge un ruolo cruciale nel garantire il corretto ed efficiente funzionamento della macchina.

Telaio

Il telaio è il pilastro della pressa, che fornisce supporto strutturale e stabilità. Deve essere sufficientemente robusto da sopportare le forze generate durante il processo di punzonatura e pressatura senza deformarsi. Il telaio è solitamente realizzato in acciaio per impieghi gravosi o ghisa, progettato per ridurre al minimo le vibrazioni e garantire una stampa precisa.

Ariete (scorrevole)

Un ariete, noto anche come cursore, è una parte di una macchina punzonatrice utilizzata per fissare e muovere il punzone. Il movimento dell'ariete è guidato dal meccanismo di azionamento della macchina, che fornisce la forza necessaria per spingere il punzone nelle lamiere. La precisione e la stabilità del movimento dell'ariete sono fondamentali per mantenere la precisione del processo di pressatura.

Punzone e stampi

Il set di stampi è composto da due parti: il punzone e lo stampo. Il punzone è collegato al punzone e si muove verso il basso nello stampo installato sulla base della pressa. Il materiale da stampare viene posizionato tra il punzone e lo stampo e, quando il punzone scende, taglierà il materiale per formare la forma desiderata. Il design del gruppo di stampi determina la forma e le dimensioni della punzonatura o delle caratteristiche.

Meccanismo di azionamento

Il meccanismo di azionamento è responsabile della conversione dell'energia in ingresso (da motori, pompe idrauliche o servosistemi) in forza meccanica per azionare il punzone. A seconda del tipo di macchina punzonatrice, il meccanismo di azionamento può includere un volano (pressa meccanica), un cilindro idraulico (pressa idraulica) o un servomotore (pressa servoassistita). L'efficienza e l'affidabilità del meccanismo di azionamento sono fattori chiave che influenzano le prestazioni della punzonatrice.

Sistema di controllo

Il sistema di controllo controlla il funzionamento della macchina per stampaggio per garantire che funzioni secondo i parametri richiesti. Nelle macchine per stampaggio CNC, il sistema di controllo include un computer che esegue un programma per controllare il movimento del punzone, dello stampo e del sistema di movimentazione dei materiali. Per le presse meccaniche e idrauliche, il sistema di controllo può includere timer, sensori e relè che coordinano il funzionamento della macchina.

Meccanismo di sicurezza

La sicurezza è una considerazione fondamentale nel funzionamento delle presse, e le macchine sono dotate di vari meccanismi di sicurezza per proteggere gli operatori e impedire che si verifichino incidenti. Questi possono includere:

- Dispositivi di protezione e barriere: barriere fisiche che impediscono l'accesso alle aree del punzone e dello stampo durante il funzionamento.

- Pulsante di arresto di emergenza: pulsante che arresta immediatamente il funzionamento della macchina in una situazione di emergenza.

- Barriera fotoelettrica: configurazione opzionale che rileva quando un oggetto (ad esempio una mano) entra in un'area pericolosa e arresta automaticamente la macchina.

- Comando a due mani: un sistema di sicurezza che richiede all'operatore di avviare la macchina con entrambe le mani per evitare avviamenti accidentali.

Progresso e innovazione nella tecnologia di stampaggio

Negli ultimi anni, il settore delle macchine per la stampaggio ha compiuto notevoli progressi e innovazioni:

Introduzione al controllo numerico e all'automazione

L'avvento della tecnologia a controllo numerico ha cambiato completamente le macchine punzonatrici, ottenendo maggiore precisione, automazione e flessibilità. Le macchine punzonatrici CNC possono produrre forme complesse con un intervento umano minimo, riducendo i costi di manodopera e migliorando l'efficienza.

Progressi nella tecnologia dei materiali e degli stampi

Nuovi materiali e tecnologie di stampi hanno migliorato la durata e le prestazioni delle macchine. L'acciaio per utensili avanzato e i rivestimenti prolungano la durata di punzoni e stampi, mentre i nuovi design degli stampi migliorano le operazioni per renderle più complesse e precise.

Produzione automatica intelligente

Le macchine punzonatrici sono sempre più integrate con sistemi di produzione intelligenti e Internet of Things (IoT). Ciò consente il monitoraggio in tempo reale delle prestazioni della macchina, la manutenzione predittiva e un controllo di qualità migliorato. SC Machinery è un professionista produttore di linee di produzione automatiche per punzonatricinon esitate a contattarci per ottenere le soluzioni di automazione.

Efficienza energetica e sostenibilità

I produttori stanno sviluppando macchine punzonatrici più efficienti dal punto di vista energetico per ridurre l'impatto ambientale delle loro attività di produzione. In particolare, le presse servoassistite possono far risparmiare notevolmente energia rispetto alle tradizionali presse meccaniche o idrauliche.

Tendenze e previsioni future

Il futuro della tecnologia delle macchine per presse punzonatrici potrebbe integrarsi ulteriormente con l'intelligenza artificiale e l'apprendimento automatico per raggiungere livelli più elevati di automazione e ottimizzazione. Inoltre, i progressi nella scienza dei materiali e nella produzione additiva potrebbero portare nuove applicazioni e capacità alle macchine per presse.

Quali sono le macchine alternative?

Pressa piegatrice

Rispetto alla macchina punzonatrice, è possibile tagliare e formare forme diverse, pressa piegatrice può piegare solo angoli. La pressa piegatrice si concentra sulla formazione di angoli diversi e può essere più flessibile per formare lamiere.

Pressa per stampaggio

Mentre le punzonatrici sono ideali per produrre grandi quantità di disegni complessi, le presse per stampaggio sono più adatte per la produzione in serie di parti più semplici.

Conclusione

Le presse sono un componente chiave della moderna produzione di metalli, offrendo una gamma di vantaggi che vanno dall'elevata efficienza e precisione alla multifunzionalità e convenienza. Sebbene presentino alcune limitazioni, i progressi tecnologici stanno costantemente espandendo la loro funzionalità e le loro applicazioni. Diversi tipi di presse punzonatrici: meccaniche, idrauliche, servoassistite e CNC hanno i loro vantaggi unici e sono adatte a diverse applicazioni.

Con il continuo progresso dell'automazione, dell'intelligenza artificiale, della scienza dei materiali e dell'efficienza energetica, questi sviluppi miglioreranno ulteriormente le capacità delle macchine punzonatrici, rendendole una parte indispensabile della produzione moderna. È fondamentale che gli operatori e gli acquirenti delle attrezzature comprendano gli ultimi sviluppi nella tecnologia delle macchine per presse. Investire in macchine, formare tecnici e adottare le migliori pratiche garantirà che gli utenti delle macchine possano sfruttare i vantaggi delle macchine per stampaggio e mantenere un vantaggio competitivo nel mercato globale.

SC Machinery fornisce tutti i tipi di macchine punzonatrici e soluzioni di linee di produzione automatiche per lamiera per aiutare a risolvere i diversi problemi di formatura. Benvenuti a contattarci e siamo disposti a fornire la proposta tecnica in base alle vostre esigenze.