Sommario

introduzione

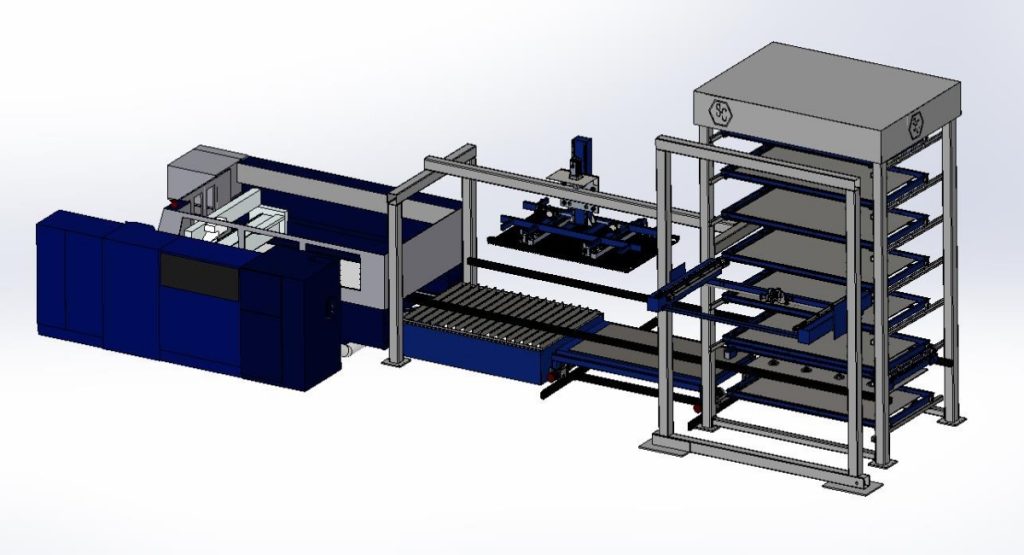

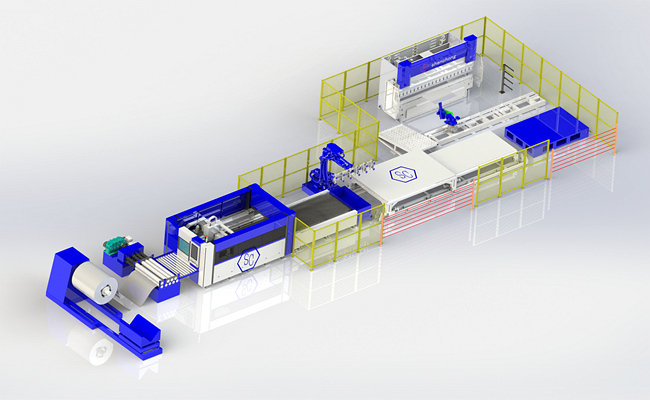

Il sistema di carico e scarico automatico dei metalli è l'attrezzatura rivoluzionaria per spostare automaticamente le lastre di lamiera da una macchina all'altra. L'applicazione più popolare del sistema di carico e scarico automatico è per la macchina di taglio laser.

Le macchine per il taglio laser hanno rivoluzionato l'industria manifatturiera offrendo precisione, velocità e versatilità nel taglio di vari materiali. Tuttavia, per sfruttare appieno le capacità di queste macchine, sono fondamentali sistemi di movimentazione dei materiali efficienti. I sistemi di carico e scarico per le macchine per il taglio laser svolgono un ruolo fondamentale nel migliorare la produttività, ridurre i tempi di fermo e garantire la sicurezza. Questo articolo approfondisce i diversi tipi di sistemi di carico e scarico, i loro vantaggi, le applicazioni e le tendenze future, fornendo una panoramica completa di questi componenti essenziali nelle operazioni di taglio laser.

L'importanza del sistema di carico e scarico dell'automazione dei metalli

I sistemi di carico e scarico sono progettati per automatizzare il processo di fornitura di materie prime alla macchina di taglio laser e di rimozione delle parti finite. Questi sistemi sono essenziali per diversi motivi:

- Aumento della produttività:I sistemi automatizzati possono ridurre notevolmente il tempo necessario per caricare e scaricare i materiali, consentendo alla macchina per il taglio laser di funzionare in modo continuo ed efficiente.

- Costi di manodopera ridotti:Automatizzando questi processi, i produttori possono ridurre al minimo la necessità di manodopera manuale, riducendo così i costi di manodopera e il potenziale rischio di errore umano.

- Sicurezza migliorata:I sistemi automatizzati migliorano la sicurezza sul posto di lavoro riducendo al minimo la necessità di intervento umano in operazioni potenzialmente pericolose.

- Coerenza e qualità: L'automazione garantisce una gestione uniforme dei materiali, contribuendo al mantenimento di elevati standard qualitativi nel processo di taglio.

Applicazioni dei sistemi di carico e scarico

1. Industria automobilistica

Nel settore automobilistico, i sistemi di carico e scarico vengono utilizzati per gestire grandi fogli di metallo e parti complesse. I sistemi automatizzati garantiscono una qualità costante e un'elevata produttività, soddisfacendo le esigenze della produzione di massa.

2. Industria aerospaziale

L'industria aerospaziale richiede precisione e coerenza nella produzione dei componenti. I sistemi di carico e scarico automatizzati aiutano a soddisfare questi requisiti assicurando una movimentazione accurata dei materiali e riducendo il rischio di difetti.

3. Fabbricazione dei metalli

La fabbricazione dei metalli comporta il taglio, la sagomatura e l'assemblaggio di parti metalliche. I sistemi di carico e scarico semplificano questi processi automatizzando la movimentazione di materie prime e parti finite, aumentando l'efficienza e la produttività.

4. Industria elettronica

Nel settore dell'elettronica, la precisione è fondamentale. I sistemi automatizzati garantiscono la gestione accurata di materiali e componenti delicati, riducendo al minimo il rischio di danni e assicurando una produzione di alta qualità.

5. Produzione di mobili

L'industria manifatturiera dei mobili trae vantaggio da sistemi automatizzati che gestiscono grandi fogli di legno, metallo o materiali compositi. Questi sistemi migliorano la produttività e garantiscono una qualità costante nella produzione di componenti per mobili.

6. Produzione di dispositivi medici

Nella produzione di dispositivi medici, i sistemi di carico e scarico automatizzati garantiscono la movimentazione precisa di materiali e componenti, rispettando rigorosi standard di qualità e sicurezza.

Tipi di sistemi di carico e scarico

1. Carico e scarico manuale

I sistemi manuali si affidano a operatori umani per caricare le materie prime sulla macchina di taglio laser e rimuovere le parti finite. Sebbene questi sistemi siano semplici e convenienti, presentano diverse limitazioni:

- Aumento dei costi di manodopera:I sistemi manuali richiedono una notevole quantità di manodopera, che può risultare costosa, soprattutto negli ambienti di produzione ad alto volume.

- Incoerenza:Gli operatori umani possono introdurre variabilità nel processo di carico e scarico, influenzando la qualità e l'efficienza dell'operazione di taglio laser.

- Rischi per la sicurezza: La movimentazione manuale di materiali grandi e pesanti può comportare rischi per la sicurezza degli operatori.

2. Carico e scarico semiautomatico

I sistemi semi-automatici combinano processi manuali e automatizzati. In genere, un operatore posiziona la materia prima e il sistema la carica automaticamente nella macchina per il taglio laser. Allo stesso modo, il sistema scarica le parti finite, che l'operatore raccoglie. Questi sistemi offrono diversi vantaggi:

- Riduzione dello sforzo lavorativo: I sistemi semiautomatici riducono lo sforzo fisico richiesto agli operatori, migliorando l'ergonomia e riducendo l'affaticamento.

- Efficienza migliorata: L'automazione del processo di carico e scarico velocizza le operazioni rispetto ai sistemi completamente manuali.

- Maggiore sicurezza: Riducendo la necessità di movimentazione manuale dei materiali, i sistemi semiautomatici migliorano la sicurezza sul posto di lavoro.

3. Carico e scarico completamente automatici

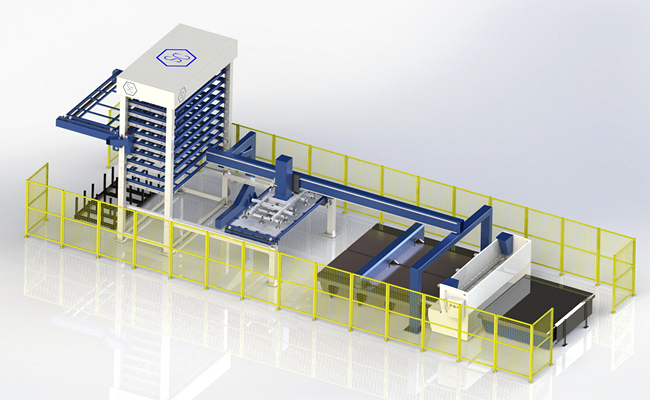

I sistemi completamente automatici gestiscono l'intero processo di carico delle materie prime e scarico delle parti finite senza intervento umano. Questi sistemi sono dotati di tecnologie avanzate come bracci robotici, trasportatori e sensori per raggiungere alti livelli di automazione:

- Produttività massimizzata:I sistemi completamente automatici possono funzionare ininterrottamente, aumentando notevolmente la produttività della macchina per il taglio laser.

- Coerenza e precisione: L'automazione garantisce una gestione coerente dei materiali, mantenendo elevati standard qualitativi e riducendo il rischio di errori.

- Risparmio sui costi di manodopera: Eliminando la necessità di manodopera, i sistemi completamente automatici riducono i costi di manodopera e consentono agli operatori di concentrarsi su altre attività a valore aggiunto.

- Sicurezza: I sistemi completamente automatizzati migliorano la sicurezza riducendo al minimo l'interazione umana con i macchinari e i materiali.

Componenti del sistema di carico e scarico dell'automazione dei metalli

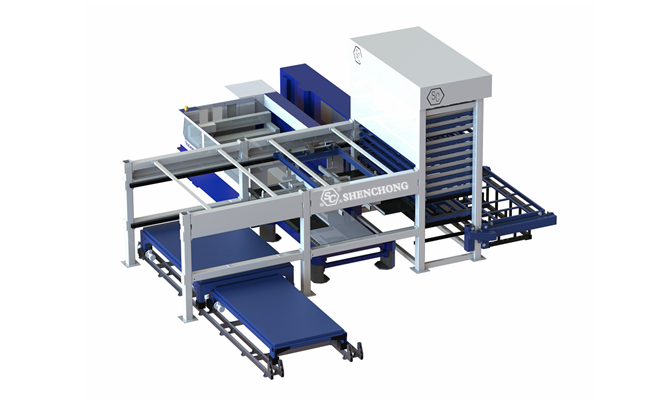

1. Stoccaggio del materiale

Il sistema di carico e scarico per l'automazione dei metalli ha il sistema di stoccaggio dei metalli. Ha la semplice piattaforma di pallettizzazione dei metalli o può connettersi con il sistema di stoccaggio automatico dei metalli. I sistemi di stoccaggio dei materiali sono utilizzati per organizzare e immagazzinare le materie prime in modo da facilitarne l'accesso e la movimentazione. Questi sistemi possono essere semplici rack o sistemi avanzati di stoccaggio e recupero automatizzati (AS/RS) che si integrano con la macchina per il taglio laser.

- Scaffali e scaffalature: Soluzioni di stoccaggio di base che consentono agli operatori di recuperare manualmente i materiali.

- Sistemi di stoccaggio e recupero automatizzati (AS/RS): Sistemi avanzati che immagazzinano e prelevano automaticamente i materiali in base alle esigenze di produzione, ottimizzando spazio ed efficienza.

2. Attrezzature per la movimentazione dei materiali

Le attrezzature per la movimentazione dei materiali sono essenziali per trasportare le materie prime dal magazzino alla macchina per il taglio laser e per spostare le parti finite alla loro destinazione successiva. I tipi comuni di attrezzature per la movimentazione dei materiali includono:

- Trasportatori:I trasportatori a nastro o a rulli trasportano i materiali tra le diverse fasi del processo di taglio laser.

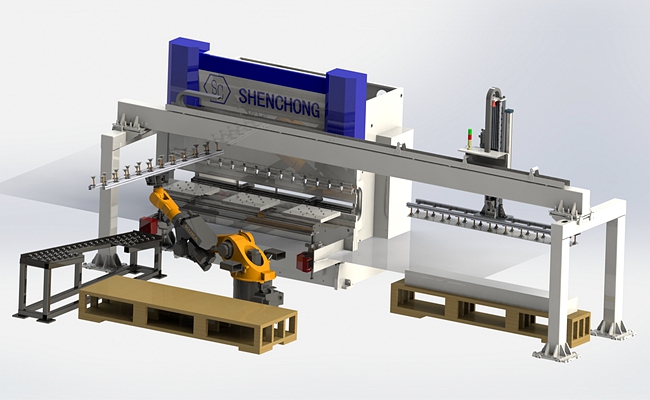

- Braccia robotiche: I bracci robotici dotati di pinze o dispositivi di aspirazione a vuoto movimentano i materiali con precisione, consentendo il carico e lo scarico automatizzati.

- Gru e paranchi: Utilizzato per sollevare e spostare materiali pesanti, in particolare in ambienti di produzione su larga scala.

3. Caricatori e scaricatori

I caricatori e gli scaricatori sono macchine specializzate progettate per automatizzare il processo di posizionamento delle materie prime sulla macchina di taglio laser e di rimozione delle parti finite. Questi sistemi possono essere integrati con altre apparecchiature di automazione per creare un processo di movimentazione dei materiali senza soluzione di continuità.

- Caricatori di fogli: Carica automaticamente i fogli di materiale sulla macchina per il taglio laser, riducendo lo sforzo manuale e aumentando l'efficienza.

- Scaricatori di parti:Rimuove automaticamente i pezzi finiti dal piano di taglio, garantendo un funzionamento fluido e continuo.

4. Sistemi di controllo

I sistemi di controllo gestiscono il funzionamento delle attrezzature di carico e scarico, assicurando un movimento preciso e coordinato dei materiali. Questi sistemi possono essere autonomi o integrati con il controllo CNC della macchina per il taglio laser.

- Controllori logici programmabili (PLC): I PLC vengono utilizzati per controllare la sequenza delle operazioni nei sistemi automatizzati, garantendo prestazioni precise e affidabili.

- Interfacce uomo-macchina (HMI): Le HMI forniscono agli operatori un'interfaccia intuitiva per monitorare e controllare il processo di carico e scarico.

Vantaggi dei sistemi di carico e scarico automatizzati

1. Maggiore produttività

Sistema di carico e scarico automatizzato di lamiere riduce significativamente il tempo necessario per il carico e lo scarico dei materiali, consentendo alla macchina per il taglio laser di funzionare ininterrottamente. Questa maggiore produttività si traduce in una maggiore produttività e tempi di consegna più rapidi.

2. Risparmio sui costi di manodopera

Automatizzando i processi di movimentazione dei materiali, i produttori possono ridurre la dipendenza dal lavoro manuale. Ciò non solo riduce i costi di manodopera, ma riduce anche al minimo il rischio di errore umano, garantendo una produzione coerente e di alta qualità.

3. Maggiore sicurezza

I sistemi di carico e scarico automatizzati migliorano la sicurezza sul posto di lavoro riducendo la necessità di interazione umana con materiali pesanti e potenzialmente pericolosi. Ciò riduce al minimo il rischio di incidenti e lesioni, creando un ambiente di lavoro più sicuro.

4. Coerenza e qualità

L'automazione assicura una gestione coerente dei materiali, il che è fondamentale per mantenere elevati standard di qualità nel processo di taglio laser. I sistemi automatizzati possono posizionare con precisione i materiali, riducendo la probabilità di disallineamenti e garantendo tagli accurati.

5. Ottimizzazione dello spazio

I sistemi avanzati di stoccaggio e recupero possono ottimizzare l'uso dello spazio disponibile, consentendo ai produttori di immagazzinare più materiali in uno spazio più piccolo. Ciò è particolarmente utile in ambienti con spazio limitato.

6. Flessibilità

I sistemi automatizzati possono essere programmati per gestire diversi tipi di materiali e dimensioni di parti, offrendo flessibilità nella produzione. Questa adattabilità è essenziale per i produttori che realizzano una varietà di prodotti o cambiano frequentemente le serie di produzione.

Casi di studio

1. Produttore automobilistico

Un produttore di automobili ha implementato un sistema di carico e scarico completamente automatizzato per le sue macchine per il taglio laser. Il sistema includeva bracci robotici, nastri trasportatori e un sistema avanzato di stoccaggio e recupero. Il risultato è stato un aumento di produttività del 40%, una riduzione del 30% dei costi di manodopera e una maggiore sicurezza per gli operatori.

2. Fornitore di componenti aerospaziali

Un fornitore di componenti aerospaziali ha integrato sistemi di carico e scarico automatizzati con le proprie macchine per il taglio laser. I sistemi erano dotati di sensori e algoritmi AI per il monitoraggio e l'ottimizzazione in tempo reale. Questa integrazione ha portato a una riduzione del 50% nei tempi di configurazione, a un aumento del 25% della produttività e a un controllo di qualità migliorato.

3. Produttore di elettronica

Un produttore di elettronica ha adottato un sistema di carico e scarico semi-automatico per le proprie operazioni di taglio laser. Il sistema era dotato di cambiautensili e trasportatori automatici per la movimentazione dei materiali. L'implementazione ha portato a una riduzione del tempo di movimentazione dei materiali pari a 35%, a una migliore accuratezza e a una qualità costante nella produzione di componenti elettronici.

Punti da considerare prima dell'acquisto

Quando si acquista un sistema di carico e scarico per l'automazione dei metalli, è essenziale considerare attentamente vari fattori per garantire che il sistema soddisfi i requisiti di produzione e le esigenze a lungo termine. Ecco i punti chiave da valutare.

1. Capacità di movimentazione dei materiali

- Tipo di metallo: Assicurati che il sistema sia compatibile con i metalli specifici con cui lavori (ad esempio acciaio, alluminio, ecc.).

- Peso e dimensioni: Verificare che il sistema sia in grado di gestire il peso, le dimensioni e lo spessore dei materiali da lavorare.

- Dimensioni foglio/parte: Assicuratevi che il sistema sia compatibile con la gamma di dimensioni richieste dalla vostra attività.

2. Livello di automazione

- Manuale, semi-automatico o completamente automatizzato: Determina se hai bisogno di un'automazione completa o se è sufficiente un sistema semi-automatico.

- Integrazione robotica: Valuta se per la tua specifica applicazione sono necessari bracci robotici o altre tecnologie automatizzate.

- Efficienza del flusso di lavoro: Valuta il livello di automazione del processo per adattarlo alla velocità di produzione e ridurre i tempi di fermo.

3. Capacità e produttività

- Velocità di carico/scarico: Verificare che il sistema sia in grado di gestire la produttività richiesta per adattarsi al ritmo di produzione.

- Tempo di ciclo: Analizzare i tempi di ciclo delle operazioni di carico e scarico per garantire che siano in linea con i tempi di produzione complessivi.

- Caricamento in batch o continuo: A seconda della scala di produzione, determinare se è più appropriato un sistema a lotti o un sistema di caricamento continuo.

4. Compatibilità e integrazione del sistema

- Integrazione CNC/Pressa: Assicuratevi che il sistema si integri bene con le vostre macchine CNC, laser o altre macchine da taglio e piegatura.

- Compatibilità software: Verifica se il sistema è compatibile con il tuo software di gestione della produzione o con i sistemi ERP esistenti.

- Controlli di automazione: Rivedere l'interfaccia utente e i sistemi di controllo per semplificarne l'uso e l'integrazione con altre macchine nel flusso di lavoro.

5. Spazio e disposizione

- Orma: Considera lo spazio fisico che il sistema occuperà. Verifica che si adatti alla tua area di produzione senza interrompere il flusso di lavoro.

- Accessibilità: Assicurarsi che il sistema sia facilmente accessibile per la manutenzione, il carico delle materie prime e lo scarico dei pezzi finiti.

6. Opzioni di personalizzazione

- Design modulare: Cercare sistemi con configurazioni modulari che consentano future espansioni o personalizzazioni in base alle mutevoli esigenze di produzione.

- Soluzioni su misura: Verifica se il fornitore offre opzioni di personalizzazione in base alle tue specifiche esigenze operative o relative ai materiali.

7. Caratteristiche di sicurezza

- Sensori e protezioni di sicurezza: Assicurarsi che il sistema sia dotato di meccanismi di sicurezza efficaci, quali pulsanti di arresto di emergenza, sensori e protezioni fisiche per proteggere gli operatori.

- Conformità agli standard: Verificare che il sistema sia conforme agli standard di sicurezza locali e internazionali, come le normative ISO o OSHA.

8. Costi e ROI

- Costo iniziale: Analizzare l'investimento iniziale e confrontarlo con i benefici previsti, come l'aumento della produttività o la riduzione dei costi di manodopera.

- Costi di manutenzione: Considerare i costi di manutenzione a lungo termine e la disponibilità dei pezzi di ricambio.

- Ritorno sull'investimento: Calcola il ROI del sistema in base alla sua capacità di ridurre la manodopera, aumentare l'efficienza o gestire attività più complesse.

9. Manutenzione e supporto

- Contratti di servizio: Valutare la garanzia e il servizio di assistenza forniti dal produttore.

- Requisiti di manutenzione: Verificare la facilità di manutenzione del sistema, la disponibilità dei pezzi di ricambio e la frequenza della manutenzione richiesta.

- Formazione e installazione: Assicurati che il fornitore offra una formazione adeguata al tuo team e fornisca supporto durante l'installazione e la configurazione.

10. Reputazione e riferimenti del fornitore

- Esperienza del fornitore: Valuta l'esperienza del fornitore nella fornitura di sistemi di automazione per il tuo settore.

- Recensioni dei clienti: Si consiglia di chiedere referenze agli attuali utenti del sistema per valutare l'affidabilità e le prestazioni in applicazioni reali.

- Supporto post-vendita: Valutare la qualità del servizio post-vendita, inclusi supporto tecnico, tempi di risposta e disponibilità di parti di ricambio.

11. Impatto ambientale

- Consumo energetico: Analizzare l'efficienza energetica del sistema per mantenere bassi i costi operativi e ridurre al minimo l'impatto ambientale.

- Livelli di rumore: Prendi in considerazione le funzionalità di riduzione del rumore se il tuo ambiente di produzione presenta vincoli relativi al livello di rumore.

Valutare attentamente questi fattori ti aiuterà a selezionare un sistema che soddisfi i tuoi requisiti di produzione, aumenti l'efficienza e fornisca valore a lungo termine.

Fascia di prezzo del sistema di carico e scarico della lamiera

La fascia di prezzo per il sistema di carico e scarico dell'automazione dei metalli può variare ampiamente a seconda di fattori quali le dimensioni del sistema, la capacità, il livello di automazione, il marchio e le caratteristiche specifiche (ad esempio, integrazione CNC, robotica e caratteristiche di sicurezza avanzate). In genere, questi sistemi rientrano nelle seguenti fasce di prezzo:

- Sistemi di base: Per configurazioni più piccole o meno complesse, i prezzi in genere variano da $20.000 a $50.000.

- Sistemi di fascia media: I sistemi con capacità moderate, migliore automazione e opzioni di integrazione costano generalmente tra $50.000 e $150.000.

- Sistemi di fascia alta: I sistemi altamente avanzati con caratteristiche quali automazione completa, robotica integrata e capacità maggiori possono variare da $150.000 a $500.000 o più.

Anche la personalizzazione e le funzionalità aggiuntive come l'integrazione software o meccanismi di sicurezza extra possono influire sui prezzi. Per un preventivo specifico, contattare i fornitori fornirebbe una cifra più precisa e adatta alle tue esigenze.

Tendenze future nei sistemi di carico e scarico

1. Integrazione con Industria 4.0

L'integrazione dei sistemi di carico e scarico con le tecnologie dell'Industria 4.0, come Internet of Things (IoT), intelligenza artificiale (AI) e apprendimento automatico, è destinata a rivoluzionare la movimentazione dei materiali. Queste tecnologie consentono il monitoraggio in tempo reale, la manutenzione predittiva e il processo decisionale basato sui dati, migliorando l'efficienza e l'affidabilità dei sistemi automatizzati. Per connettersi con altre unità di automazione come il sistema di stoccaggio automatico dei metalli, pressa piegatrice robotizzata, macchina da taglio laser svolgitrice e livellatrice, la fabbrica di lavorazione della lamiera può integrare linee di produzione per l'automazione della lamiera.

2. Robotica avanzata

I progressi nella robotica stanno guidando lo sviluppo di sistemi automatizzati più sofisticati e capaci. I robot collaborativi (cobot) che possono lavorare insieme agli operatori umani e i robot mobili autonomi (AMR) che navigano e trasportano materiali in modo indipendente stanno diventando sempre più diffusi.

3. Maggiore flessibilità

I futuri sistemi di carico e scarico automatico delle lamiere offriranno maggiore flessibilità, consentendo ai produttori di passare facilmente da materiali diversi e dimensioni delle parti. I sistemi modulari e riconfigurabili consentiranno un rapido adattamento ai requisiti di produzione in continua evoluzione.

4. Efficienza energetica

Poiché la sostenibilità diventa una priorità, i sistemi di carico e scarico dei metalli saranno progettati tenendo a mente l'efficienza energetica. Innovazioni come motori a risparmio energetico, sistemi di frenata rigenerativa e gestione intelligente dell'energia ridurranno l'impatto ambientale della movimentazione automatizzata dei materiali.

5. Interfacce utente migliorate

Interfacce user-friendly e sistemi di controllo intuitivi miglioreranno la facilità d'uso e l'accessibilità dei sistemi di carico e scarico automatizzati. HMI avanzate e interfacce di realtà aumentata (AR) forniranno agli operatori informazioni e indicazioni in tempo reale, migliorando l'efficienza complessiva.

Conclusione

Automazione dei metalli Il sistema di carico e scarico per le macchine di taglio laser è un componente fondamentale che aumenta la produttività, riduce i costi di manodopera e migliora la sicurezza negli ambienti di produzione. Dai sistemi manuali a quelli completamente automatizzati, queste tecnologie offrono una gamma di soluzioni per soddisfare le diverse esigenze di diversi settori. Mentre i progressi nella robotica, nell'intelligenza artificiale e nelle tecnologie dell'Industria 4.0 continuano a evolversi, il futuro della movimentazione automatizzata dei materiali sembra promettente, offrendo ancora più efficienza, flessibilità e sostenibilità.

I produttori che investono in sistemi di carico e scarico avanzati possono aspettarsi miglioramenti significativi nei loro processi di produzione, consentendo loro di rimanere competitivi in un mercato sempre più esigente. Comprendendo i vantaggi, le applicazioni e le tendenze future di questi sistemi, le aziende possono prendere decisioni informate e sfruttare appieno il potenziale delle loro operazioni di taglio laser.

Per saperne di più:

Caratteristiche Tecniche E Applicazioni Delle Unità Robotiche Di Piegatura