Sommario

Panoramica sulla saldatura laser

La saldatura laser, come moderna tecnologia di saldatura, ha vantaggi quali penetrazione profonda, velocità elevata, piccola deformazione, elevata densità di potenza e non è influenzata dai campi magnetici. È ampiamente utilizzata nei settori della produzione di precisione di fascia alta come automobili, navi e aerospaziale. Questo articolo introduce principalmente il principio della saldatura laser, i vantaggi e gli svantaggi, aiutando le persone che non hanno mai utilizzato la saldatura laser ad avere una conoscenza preliminare di questa tecnologia di saldatura.

Principio della saldatura laser

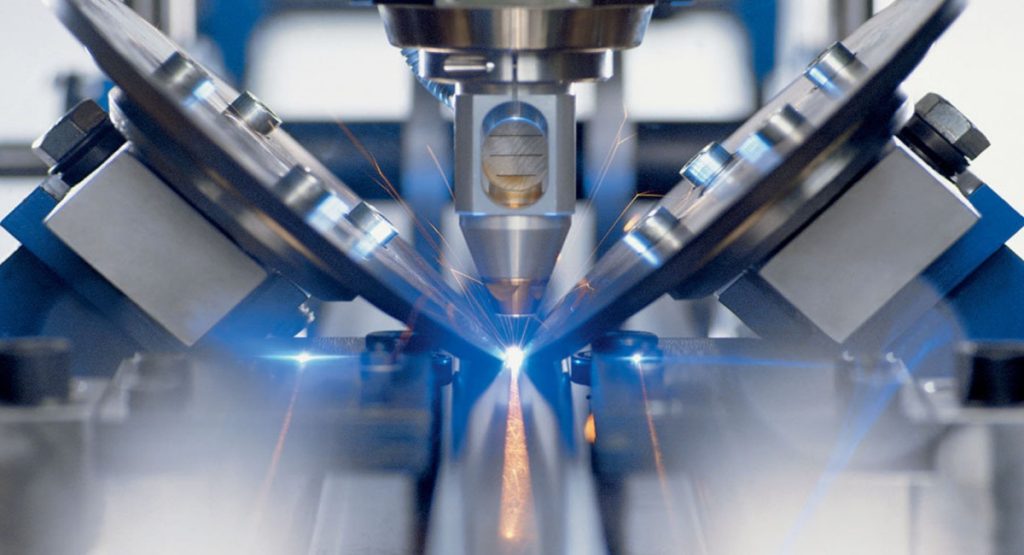

La saldatura laser può essere realizzata utilizzando raggi laser continui o pulsati e il principio della saldatura laser può essere suddiviso in saldatura a conduzione termica e saldatura laser a penetrazione profonda.

- Una densità di potenza inferiore a 104-105 W/cm2 è considerata saldatura a conduzione termica, dove la profondità di fusione è bassa e la velocità di saldatura è lenta; Il principio della saldatura laser è: la radiazione laser riscalda la superficie da lavorare e il calore superficiale viene guidato verso l'interno per la diffusione tramite trasferimento di calore. Controllando parametri come larghezza, energia, potenza e frequenza dell'impulso laser, il pezzo viene fuso per formare una specifica piscina fusa.

- La saldatura laser a penetrazione profonda generalmente utilizza un raggio laser continuo per collegare i materiali e il suo processo fisico metallurgico è molto simile alla saldatura a fascio di elettroni. Il meccanismo di conversione dell'energia è ottenuto attraverso piccoli fori. Sotto l'irradiazione del laser ad alta densità di potenza, il materiale evapora per formare piccoli fori, che sono riempiti di vapore come un corpo nero e assorbono quasi tutta l'energia luminosa incidente. Il calore viene trasferito dalla parete esterna della cavità ad alta temperatura, causando la fusione del metallo che circonda la cavità. Sotto l'irradiazione di un raggio di luce, il materiale della parete evapora continuamente per produrre vapore ad alta temperatura. La tensione superficiale dello strato della parete formato dal flusso di liquido all'esterno della parete del foro è in costante equilibrio con la pressione del vapore generata continuamente all'interno della cavità del foro. Il raggio di luce entra continuamente nel piccolo foro, che è sempre in uno stato di flusso stabile. Il metallo fuso che circonda la parete del foro si muove in avanti con il raggio di luce principale, riempiendo lo spazio lasciato dal piccolo foro e condensandosi di conseguenza, formando così una saldatura.

Campo di applicazione della saldatura laser

La saldatura laser è stata ampiamente utilizzata in vari settori, quali:

- Industria automobilistica: la saldatura laser può ottenere una connessione efficiente e precisa dei componenti automobilistici, migliorare la produttività e la qualità, ridurre i costi e l'inquinamento. La saldatura laser può essere utilizzata per saldare componenti come carrozzerie, telai, motori, trasmissioni, tubi di scarico, airbag, cruscotti, ecc. Ad esempio, la saldatura laser può ottenere una progettazione integrata dei portelloni posteriori delle auto, ridurre il numero e il peso delle parti, migliorare la rigidità e la resistenza e migliorare l'aspetto e la sicurezza.

- Costruzione navale: la saldatura laser può essere utilizzata per collegare le piastre delle navi, risolvendo i problemi di deformazione e deformazione nella saldatura tradizionale, migliorando la qualità e la resistenza delle saldature e riducendo il consumo di materiali e i costi di manodopera. La saldatura laser può essere utilizzata per saldare strutture navali, ponti, paratie, sentine, condotte e altri componenti. Ad esempio, la saldatura laser può ottenere un rapido assemblaggio di grandi strutture navali, abbreviare i cicli di costruzione e migliorare l'efficienza produttiva.

- Campo domestico: la saldatura laser può essere utilizzata per la produzione di tutte le case in alluminio, ottenendo una connessione senza soluzione di continuità dei profili in lega di alluminio, migliorando l'estetica e la durata delle case e soddisfacendo le esigenze di protezione ambientale e salute. La saldatura laser può essere utilizzata per la produzione di prodotti per la casa come tutti gli armadi in alluminio, tutte le librerie in alluminio e tutte le scarpiere in alluminio. Ad esempio, la saldatura laser può ottenere zero formaldeide, zero inquinamento e valore di riciclaggio in tutte le case in alluminio, creando un nuovo concetto di arredamento per la casa ecologico e alla moda.

Classificazione della saldatura laser

In base alle diverse modalità di emissione di energia dei laser, la saldatura laser può essere suddivisa in saldatura laser continua e saldatura laser pulsata. La saldatura laser continua forma una morfologia di saldatura continua e ininterrotta durante il processo di saldatura, mentre la saldatura laser pulsata forma un punto di saldatura circolare sulla superficie del pezzo saldato a causa dell'immissione di energia discontinua sulla superficie del pezzo. È possibile ottenere diverse morfologie di saldatura in base alle modifiche nei parametri laser. In base alle diverse densità di potenza del punto focalizzato dal laser, la saldatura laser può essere suddivisa in saldatura a conduttività termica e saldatura a penetrazione profonda.

1. Saldatura a conduttività termica laser

La densità di potenza del punto di saldatura a conduttività termica laser sulla superficie del pezzo è relativamente bassa, generalmente inferiore a 105 W/cm2. Il laser fornisce energia alla superficie del pezzo saldato, riscaldando la superficie metallica a una temperatura compresa tra i punti di fusione e di ebollizione. La superficie dei materiali metallici converte l'energia luminosa assorbita in energia termica, causando un continuo aumento e fusione della temperatura della superficie metallica. Quindi, l'energia termica viene trasferita all'interno del metallo tramite conduzione termica, espandendo gradualmente l'area di fusione. Dopo il raffreddamento, si forma un punto di saldatura o una saldatura. Questo principio di saldatura è simile alla saldatura ad arco con gas inerte al tungsteno (TIG), nota come saldatura a conduttività termica.

2. Saldatura laser a penetrazione profonda (saldatura di piccoli fori)

Quando la densità di potenza laser applicata alla superficie metallica è maggiore di 105 W/cm2, il raggio laser ad alta potenza agisce sulla superficie del materiale metallico, causando la fusione locale e formando "piccoli fori". Il raggio laser penetra all'interno della pozza fusa attraverso i "piccoli fori", mentre il metallo si fonde davanti ai piccoli fori. Il metallo fuso scorre attorno ai piccoli fori verso la parte posteriore, si solidifica di nuovo e forma una saldatura.

Vantaggi e svantaggi della saldatura laser

La saldatura laser è un metodo di saldatura efficiente e preciso che utilizza un raggio laser ad alta densità di energia come fonte di calore. La saldatura laser è uno degli aspetti importanti dell'applicazione della tecnologia di lavorazione dei materiali laser, ampiamente utilizzata in settori quali automotive, aerospaziale, elettronica e medicina. Presenta i vantaggi di velocità elevata, alta qualità, elevata flessibilità e protezione ambientale ecologica.

Quindi, quali sono i vantaggi della saldatura laser rispetto ai metodi di saldatura tradizionali? Quali sono le difficoltà incontrate durante la saldatura laser e come possono essere risolte? Quali sono le aree di applicazione comuni per la saldatura laser?

Vantaggi della saldatura laser

Rispetto ai metodi di saldatura tradizionali, la saldatura laser presenta i seguenti vantaggi:

- Velocità elevata, profondità elevata e piccola deformazione. La saldatura laser ha un'elevata densità di energia, velocità di riscaldamento e raffreddamento elevate, una piccola zona termicamente alterata e bassi stress e deformazione della saldatura. La saldatura laser può ottenere saldature con elevato rapporto di aspetto, con un massimo di 10:1.

- Lavorazione senza contatto, elevata flessibilità. La saldatura laser non richiede contatto con il pezzo in lavorazione, né elettrodi o materiali di riempimento, il che può ridurre l'inquinamento e le perdite. La saldatura laser può essere trasmessa e trasformata tramite componenti ottici, facilitando la cooperazione con i robot e ottenendo automazione e lavorazione multi-stazione. La saldatura laser può essere eseguita anche a temperatura ambiente o in condizioni speciali, adatta per la saldatura di parti difficili da raggiungere o materiali refrattari.

- Alta qualità e buone prestazioni. La saldatura laser, grazie al suo basso apporto di calore e alla rapida velocità di raffreddamento, può ridurre difetti come porosità e crepe e migliorare la densità e la resistenza del cordone di saldatura. La saldatura laser può anche realizzare la connessione di metalli diversi o materiali dissimili, migliorandone la struttura e le proprietà.

- Verde ed ecologico, sicuro e privo di inquinamento. La saldatura laser non produce gas nocivi o rumore, non è influenzata da campi elettrici o magnetici ed è innocua per la salute umana e l'ambiente.

Difficoltà e soluzioni nella saldatura laser

Sebbene la saldatura laser presenti numerosi vantaggi, durante la saldatura si presentano ancora alcuni problemi:

- Schizzi di saldatura: si riferisce alla comparsa di numerose particelle metalliche sulla superficie del materiale dopo il completamento della saldatura, che aderiscono alla superficie del materiale. Ciò influirà sulla qualità della superficie del cordone di saldatura e inoltre contaminerà e danneggerà la lente. Il motivo degli schizzi potrebbe essere che la superficie del materiale non è pulita, ci sono macchie di olio o inquinanti o la volatilizzazione dello strato zincato.

La soluzione è pulire la superficie del materiale prima della saldatura, ridurre opportunamente l'energia di saldatura e ridurre al minimo gli schizzi.

- Crepe: si riferisce alle crepe termiche generate dalla saldatura laser continua, come crepe cristalline, crepe da liquefazione, ecc. La causa principale delle crepe è l'eccessiva forza di restringimento della saldatura prima che si solidifichi completamente.

La soluzione è quella di ricorrere a misure quali il riempimento del filo e il preriscaldamento per ridurre o eliminare le crepe.

- Pori: si riferisce alla comparsa di pori sulla superficie del cordone di saldatura. Il motivo della formazione di pori potrebbe essere che la piscina di fusione della saldatura laser è profonda e stretta, con una velocità di raffreddamento rapida e il gas generato nella piscina di fusione liquida non può fuoriuscire in tempo; o la superficie del cordone di saldatura non viene pulita a fondo o il vapore di zinco evapora dalla lamiera zincata.

La soluzione è pulire la superficie del cordone di saldatura, migliorare la volatilizzazione dello zinco durante il riscaldamento e regolare la direzione del soffiaggio.

- Edge biteing: si riferisce a una scarsa adesione tra la saldatura e il metallo di base, che determina una scanalatura con una profondità maggiore di 0,5 mm, una lunghezza totale maggiore di 10% della lunghezza della saldatura o una lunghezza maggiore dei requisiti standard di accettazione. Il motivo per cui si verifica il sottosquadro potrebbe essere che la velocità di saldatura è troppo elevata, il che impedisce al metallo liquido di ridistribuirsi sul retro del piccolo foro; oppure lo spazio tra l'assemblaggio del giunto potrebbe essere troppo ampio, con conseguente diminuzione del metallo fuso nel processo di riempimento; oppure il tempo di caduta di energia alla fine della saldatura laser è troppo rapido, causando il collasso del piccolo foro.

La soluzione è controllare l'abbinamento di macchina per saldatura laser potenza di elaborazione e velocità per evitare che i bordi si mozzino; lucidare, pulire e riparare i bordi morsi riscontrati durante l'ispezione.

Conclusione

La saldatura laser è una tecnologia di saldatura ad alta precisione e ad alta efficienza con ampie prospettive di applicazione. Diversi metodi di saldatura e scenari applicativi richiedono la selezione di diversi metodi di saldatura laser per ottenere il miglior effetto di saldatura. La tecnologia di saldatura laser è ancora in continuo sviluppo e innovazione e in futuro emergeranno altri nuovi tipi di laser e processi, che forniranno soluzioni di saldatura di qualità superiore, maggiore efficienza e costi inferiori per vari settori.