Le macchine per saldatura laser adottano una delle tecnologie di saldatura più avanzate oggi. La saldatura laser utilizza impulsi laser ad alta energia per riscaldare localmente i materiali in piccole aree. L'energia irradiata dal laser si diffonde attraverso l'interno del materiale tramite conduzione termica, fondendo il materiale e formando una specifica pozza fusa. È un nuovo tipo di metodo di saldatura principalmente mirato alla saldatura di materiali a parete sottile e parti di precisione, che può ottenere saldatura a punti, saldatura di testa, saldatura di sovrapposizione, saldatura di tenuta, ecc. Ha un elevato rapporto di aspetto, piccola larghezza di saldatura, piccola zona termicamente alterata, piccola deformazione, elevata velocità di saldatura, saldatura liscia e bella, nessuna o solo semplice lavorazione dopo la saldatura, alta qualità di saldatura, nessuna porosità, controllo preciso, piccolo punto di messa a fuoco, elevata precisione di posizionamento e facile automazione.

La saldatura laser a fibra è una tecnica di saldatura altamente avanzata e versatile che offre precisione, velocità e pulizia senza pari. Grazie alla sua capacità di saldare un'ampia varietà di materiali e alla velocità senza pari, è una soluzione conveniente per applicazioni industriali di piccole e grandi dimensioni.

La saldatura laser offre un elevato grado di controllo sul processo di saldatura, consentendo agli utenti di adattare i parametri di saldatura alle proprie esigenze.

Sebbene una macchina per la saldatura laser sia più costosa da acquistare rispetto ai metodi di saldatura tradizionali, offre elevata precisione e costanza, che possono far risparmiare denaro nel tempo.

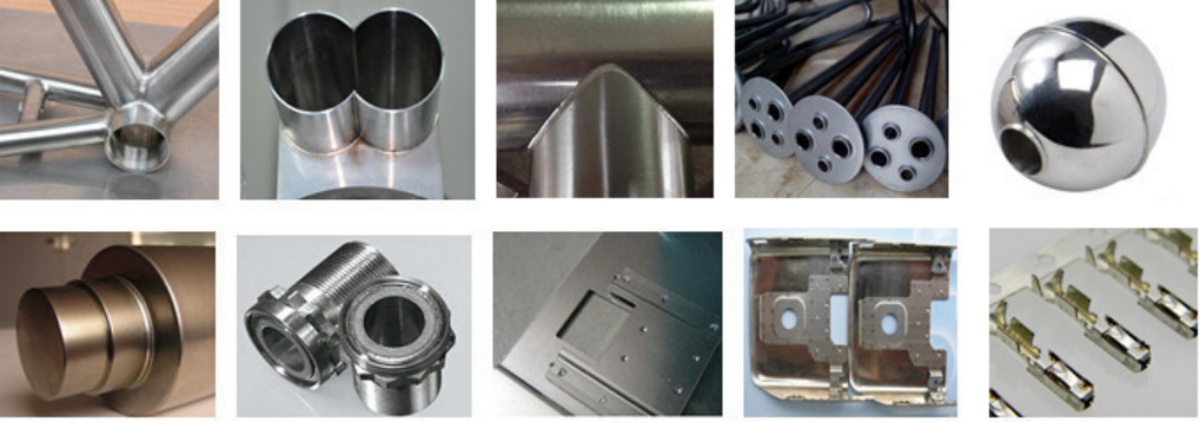

Il processo di saldatura laser è molto preciso e viene spesso utilizzato in applicazioni in cui la precisione è fondamentale, come nei settori aerospaziale, automobilistico e medico. Le macchine per saldatura laser sono versatili e possono saldare una varietà di metalli, tra cui acciaio, alluminio, rame e titanio. Può saldare materiali dissimili, il che lo rende una scelta eccellente per unire metalli dissimili.

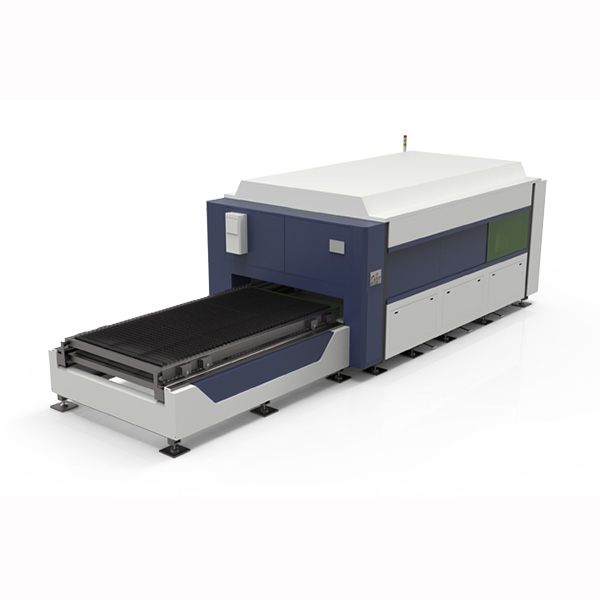

La saldatrice laser portatile adotta la tecnologia di saldatura laser a fibra, una tecnologia di saldatura che crea una giunzione forte tra diversi componenti metallici con un laser a fibra. Questa macchina salda piastre metalliche e tubi metallici. Il laser a fibra produce un raggio ad alta intensità concentrato in un punto. Questa fonte di calore concentrata consente una saldatura fine e profonda con elevata velocità di saldatura.

La saldatrice laser SCHW è una saldatrice laser a fibra portatile ad alta configurazione, che include la modalità di uscita CW/impulso, che può essere utilizzata per saldare acciaio inossidabile, ferro, acciaio zincato e alluminio e può cambiare completamente le normali apparecchiature di saldatura ad arco di argon e di saldatura elettrica. I vantaggi della saldatrice laser portatile sono procedure semplici, giunti di saldatura belli, velocità di saldatura elevata e nessun materiale di consumo.

La saldatrice laser portatile da 1 kW può saldare acciaio da 0,5-2 mm

La saldatrice laser portatile da 5 kW può saldare acciaio da 0,5-3 mm

La saldatrice laser portatile da 2 kW può saldare acciaio da 0,5-4 mm, alluminio da 0,5-3 mm

I dati sopra riportati si basano sul punto luce triangolare. A causa della differenza di piastra e manodopera, fare riferimento alla saldatura effettiva.

Modello | SCHW-1000 | SCHW-1500 | SCHW-2000 | SCHW-3000 |

Potenza del laser | 1000W | 1500W | 2000W | 3000 W |

Gamma di potenza regolabile | 1-100% | |||

Lunghezza d'onda del laser | 1064nm | |||

Modo di lavorare | Continuo/Modulazione | |||

Gamma di velocità | 0-120 mm/s | |||

Ripetizione della precisione | ±0,01 mm | |||

Requisiti di saldatura | ≤0,5 mm | |||

Acqua di raffreddamento | Serbatoio termostatico industriale per acqua | |||

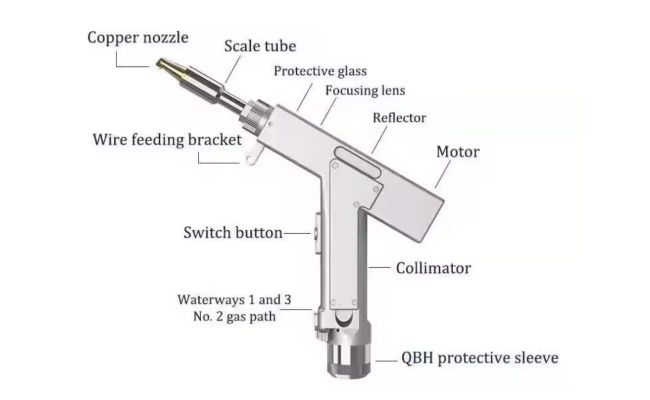

La testa di saldatura laser è progettata ergonomicamente, leggera, comoda da impugnare e facile da controllare e utilizzare. La testa di saldatura portatile è facile da impugnare e può essere utilizzata a qualsiasi angolazione, rendendo la saldatura più comoda e flessibile. Gli operatori possono passare istantaneamente da una preimpostazione all'altra per adattarsi a numerose combinazioni di spessori di materiale.

SC Machinery fornisce sistemi operativi ad alte prestazioni, intuitivi e facili da usare. Espande la gamma di tolleranza e la larghezza di saldatura delle parti lavorate e fornisce risultati migliori nella formazione della saldatura. Il sistema di controllo è dotato di alcune modalità: modello CW e modello PWM modello Arc. Lo schermo di controllo imposta direttamente in modo digitale i parametri dell'alimentatore filo. Il sistema monitora lo stato operativo in tempo reale e monitora e raccoglie la qualità attiva del laser, del refrigeratore e della scheda di controllo. Supporta i sistemi di lingua cinese, inglese, coreano, giapponese, russo, francese, spagnolo e israeliano

SC Machinery è dotato di un alimentatore di filo completamente automatico ed è integrato con un software di saldatura. 1000 W e 1500 W supportano filo da 0,8 mm 1,0 mm 1,2 mm, 2000 W supportano da 0,8 mm a 1,6 mm. La velocità di invio e ritorno del filo si regola tramite il pannello touch. Se due spazi di metallo di saldatura sono superiori a 0,2 mm, è necessario un filo di riempimento.

3 funzioni in un pulitore per taglierina saldatrice laser a fibra, la macchina standard può eseguire lavori di saldatura e taglio laser, dopo aver cambiato la testa laser, l'utente può anche utilizzarla per eseguire lavori di pulizia laser su superfici metalliche. Una macchina risolve tutti i lavori di saldatura, taglio, saldatura.

Con potenza opzionale da 1000 W, 1500 W, 2000 W, 3000 W a scelta. La macchina per la pulizia laser, chiamata anche macchina per la pulizia laser antiruggine, pulitore laser, viene utilizzata principalmente per rimuovere ruggine, vernice e olio dalle superfici metalliche.

Eliminando il contatto fisico, i laser a fibra prevengono la contaminazione e consentono di eseguire delicate operazioni di saldatura.

Giunto di saldatura liscio, non necessita di successiva rettifica.

Anche un saldatore con movimento flessibile a 360 gradi senza esperienza può svolgere un buon lavoro.

Pulisce rapidamente le superfici, riducendo i tempi di fermo e aumentando la produttività. Aumentato da 2 a 10 volte.

Procedimento a secco senza prodotti chimici, riducendo al minimo l'impatto ambientale e i rischi per la salute.

Risparmiare almeno 2 saldatrici 80% a 90% per risparmiare energia.

Ecco una tabella di confronto tra Saldatura laser a fibra E Saldatura ad arco di argon (saldatura TIG) per aiutarti a comprendere le differenze in termini di aspetti chiave quali precisione, costo ed efficienza:

Aspetto | Saldatura laser a fibra | Saldatura ad arco di argon (saldatura TIG) |

Apporto di calore | Basso apporto di calore, riducendo al minimo la distorsione e la deformazione | Maggiore apporto di calore, che porta a una maggiore distorsione |

Velocità di saldatura | Velocità di saldatura molto elevata, produzione più rapida | Velocità di saldatura più lenta |

Precisione | Altissima precisione, adatta per lavori fini e delicati | Precisione moderata, adatta a vari spessori di metallo |

Spessore del materiale | Ideale per materiali sottili, limitato per materiali molto spessi | Meglio per materiali più spessi, può essere utilizzato su materiali sottili ma più lentamente |

Profondità di penetrazione | Limitato dalla potenza del laser, buono per materiali sottili | Penetrazione più profonda, adatta a materiali più spessi |

Qualità della saldatura | Saldature pulite con spruzzi minimi, nessuna necessità di post-elaborazione | Saldature di alta qualità, ma potrebbero richiedere la pulizia dopo la saldatura |

Efficienza energetica | Elevata efficienza energetica, soprattutto con i moderni laser a fibra | Meno efficiente dal punto di vista energetico rispetto ai laser a fibra |

Materiali di consumo | Materiali di consumo minimi, principalmente ottiche e gas di assistenza | Richiede la sostituzione regolare degli elettrodi e delle barre di riempimento |

Gas di protezione | Spesso utilizza gas di assistenza (ad esempio, argon, elio o azoto) | Utilizza argon o elio come gas di protezione |

Automazione | Facilmente integrabile in sistemi automatizzati (CNC, robotica) | Meno adatto all'automazione, più adatto alla saldatura manuale |

Requisiti di abilità | Richiede operatori altamente qualificati per l'installazione e la manutenzione | Richiede saldatori qualificati per il funzionamento manuale |

Costo iniziale dell'attrezzatura | Costo iniziale molto elevato, soprattutto per sistemi ad alta potenza | Costo iniziale moderato, più conveniente dei sistemi laser |

Costi di manutenzione | Manutenzione continua relativamente bassa, ma sostituzione dei componenti costosa | Manutenzione regolare richiesta per elettrodi e torce, costo inferiore rispetto ai laser |

Velocità di saldatura | Velocità di saldatura più elevate grazie all'energia concentrata | Più lento rispetto alla saldatura laser a fibra |

Applicazioni | Ideale per applicazioni ad alta precisione (ad esempio, elettronica, dispositivi medici, metalli sottili) | Versatile, utilizzato in un'ampia gamma di settori (ad esempio, automobilistico, aerospaziale) |

Lavorazione post-saldatura | Post-elaborazione minima richiesta | Potrebbe richiedere levigatura, pulizia o lucidatura |

Sicurezza | Richiede misure di sicurezza laser rigorose (ad esempio, protezione degli occhi, involucri) | Requisiti di sicurezza moderati, consueti dispositivi di sicurezza per la saldatura |

Impatto ambientale | Basse emissioni, meno rumore e meno fumi | Produce più fumi, schizzi e rifiuti |

Riepilogo:

Ogni metodo ha i suoi punti di forza a seconda della specifica applicazione di saldatura.

La saldatura laser può essere applicata a vari materiali come titanio, nichel, stagno, zinco, rame, alluminio, cromo, niobio, oro, argento e altri metalli e le loro leghe, acciaio, Kovar e altre leghe. Sono disponibili vari metalli dissimili, come rame-nichel, nichel-titanio, titanio-molibdeno, ottone-rame e acciaio a basso tenore di carbonio-rame.

Le saldatrici laser a fibra portatili SCHW sono ampiamente utilizzate nei mobili da cucina, nei montascale, negli scaffali, nei forni, nelle porte in acciaio inossidabile, nei corrimano delle finestre, nelle scatole di distribuzione, nelle apparecchiature mediche, nelle apparecchiature di comunicazione, nella produzione di batterie, nei regali artigianali, nell'arredamento della casa e in altri settori.

UN macchina per saldatura laser è un dispositivo che utilizza un fascio di luce concentrato (laser) per unire insieme materiali, in genere metalli o termoplastiche. Il fascio laser ad alta energia riscalda il materiale nel punto di saldatura, facendolo fondere e fondere insieme mentre si raffredda. La saldatura laser è nota per la sua precisione, velocità e capacità di creare saldature resistenti con una distorsione minima, il che la rende una scelta popolare in settori quali l'automotive, l'aerospaziale, la produzione di dispositivi medici e l'elettronica.

Caratteristiche principali di una macchina per saldatura laser:

La saldatura laser è comunemente utilizzata per applicazioni ad alta precisione, come la produzione di dispositivi medici, componenti elettronici e, nel settore automobilistico, per pannelli di carrozzeria e telai.

Sebbene le macchine per la saldatura laser offrano molti vantaggi, presentano anche diversi svantaggi. Ecco alcuni dei principali svantaggi:

Questi svantaggi rendono la saldatura laser più adatta a settori e applicazioni specifici in cui precisione, velocità e automazione sono essenziali, nonostante i costi più elevati e la complessità tecnica.

IL costi operativi di una macchina per saldatura laser può essere suddiviso in diversi componenti chiave. Mentre la saldatura laser è nota per essere efficiente, la configurazione iniziale e le spese operative in corso possono essere significative. Ecco una ripartizione dei principali fattori che contribuiscono ai costi operativi:

1. Consumo energetico

2. Costi di manutenzione

3. Materiali di consumo

4. Costi di manodopera

5. Usura e deterioramento delle attrezzature

6. Sistema di raffreddamento

7. Costi della struttura

8. Ammortamento e svalutazione

Ripartizione approssimativa dei costi operativi:

Conclusione:

Sebbene i costi operativi varino in base alla macchina specifica, all'applicazione e all'ambiente di produzione, saldatura laser può essere costoso rispetto ai metodi di saldatura tradizionali. Tuttavia, la sua velocità, precisione ed efficienza possono portare a risparmi a lungo termine, specialmente in ambienti automatizzati o ad alta produzione.

SÌ, la saldatura laser spesso richiede l'uso del gas, sebbene la necessità e il tipo di gas possano dipendere dall'applicazione specifica e dal materiale da saldare. Questi gas, noti come gas di protezione O gas di assistenza, svolgono diversi scopi importanti durante il processo di saldatura:

Motivi per l'utilizzo del gas nella saldatura laser:

Tipi comuni di gas utilizzati nella saldatura laser:

Situazioni in cui il gas potrebbe non essere necessario:

Tuttavia, per la maggior parte delle applicazioni pratiche, l'uso del gas è fondamentale per garantire un'elevata qualità della saldatura, ridurre al minimo i difetti e proteggere il bagno di saldaturaLa scelta del gas dipende dal materiale da saldare e dai requisiti specifici del processo di saldatura.

SÌ, la saldatura laser è generalmente sicura quando vengono seguite le misure di sicurezza e le precauzioni appropriate. Tuttavia, comporta diversi rischi potenziali che devono essere gestiti con attenzione per garantire un ambiente di lavoro sicuro. Questi rischi sono principalmente correlati al laser ad alta potenza, al calore e ai materiali associati utilizzati durante il processo di saldatura. Ecco le principali considerazioni e precauzioni di sicurezza per la saldatura laser:

1. Pericoli laser

Lesioni agli occhi: Il raggio laser è altamente concentrato e può causare gravi danni agli occhi, potenzialmente portando alla cecità. L'esposizione diretta alla luce laser, anche tramite riflessi, può essere dannosa.

Ustioni della pelle:I laser ad alta potenza possono bruciare la pelle in caso di contatto, provocando lesioni.

2. Rischi dovuti al calore e all'incendio

Temperature elevate: Il laser genera un calore intenso che può causare ustioni o rischi di incendio nell'area di lavoro.

3. Fumi e gas

Emissioni nocive: La saldatura laser può produrre fumi e gas, a seconda del materiale saldato. Metalli come acciaio inossidabile, zinco o alluminio possono generare fumi pericolosi, che possono rappresentare un rischio per la salute se inalati.

4. Pericoli materiali

Materiali riflettenti: Alcuni materiali riflettenti, come l'alluminio o il rame, possono riflettere il raggio laser, rappresentando potenzialmente un pericolo per il personale o le apparecchiature nelle vicinanze.

5. Rischi elettrici

Alta tensione: Le macchine per saldatura laser richiedono una notevole potenza elettrica e spesso funzionano ad alte tensioni. Ciò presenta un rischio di scosse elettriche o malfunzionamento dell'apparecchiatura.

6. Rischi meccanici

Sistemi automatizzati: Molti sistemi di saldatura laser sono integrati con bracci CNC o robotici, che possono comportare rischi di lesioni meccaniche se non vengono rispettati i protocolli di sicurezza adeguati.

7. Rumore

Livelli di rumore elevati: Alcuni processi di saldatura laser, in particolare se abbinati ad un'automazione ad alta velocità, possono generare un rumore significativo.

8. Sicurezza ambientale

9. Formazione degli operatori

Riepilogo delle precauzioni di sicurezza:

Conclusione:

La saldatura laser può essere sicura quando sono in atto le corrette procedure e precauzioni di sicurezza. I rischi principali (radiazioni laser, calore, fumi e pericoli elettrici) sono ben compresi e sono stati sviluppati molti protocolli di sicurezza per mitigare questi pericoli. Una formazione adeguata, dispositivi di protezione e l'aderenza agli standard di sicurezza sono essenziali per garantire un ambiente di saldatura laser sicuro.

La manutenzione di una macchina per saldatura laser è fondamentale per garantire prestazioni ottimali, longevità e sicurezza. Una manutenzione regolare può prevenire costosi guasti e prolungare la durata della macchina. Ecco una ripartizione delle principali attività di manutenzione richieste per una macchina per saldatura laser:

1. Manutenzione della sorgente laser

Pulizia dell'ottica (lenti e specchi): Le lenti, gli specchi e gli altri componenti ottici del laser sono essenziali per dirigere e focalizzare il raggio laser. Nel tempo, possono accumulare polvere, detriti o residui di materiale, riducendo l'efficienza della macchina.

Allineamento laser: Nel tempo, l'allineamento del raggio laser potrebbe spostarsi, causando una qualità di saldatura non uniforme. Il controllo e la regolazione dell'allineamento del raggio assicurano che il laser colpisca il materiale nel punto corretto.

Sostituzione della sorgente laser: Diversi tipi di sorgenti laser (ad esempio, fibra, CO2, Nd) hanno durate di vita diverse e col tempo si degradano, causando una riduzione della potenza in uscita.

2. Manutenzione del sistema di raffreddamento

Controllo e rabbocco del refrigerante: Le macchine per saldatura laser spesso utilizzano un sistema di raffreddamento (ad acqua o ad aria) per mantenere temperature ottimali durante il funzionamento. Livelli bassi di refrigerante o refrigerante contaminato possono causare surriscaldamento.

Pulizia dei filtri e degli scambiatori di calore: I sistemi di raffreddamento spesso hanno filtri o scambiatori di calore che rimuovono il calore dal sistema laser. Questi componenti possono intasarsi di sporcizia o detriti, riducendo l'efficienza di raffreddamento.

3. Manutenzione del sistema di gas di assistenza

Ispezione delle linee del gas: La saldatura laser spesso utilizza gas di assistenza (ad esempio, argon, elio, azoto) per proteggere la saldatura e migliorarne la qualità. Le perdite nelle linee del gas possono influire sulle prestazioni della saldatura.

Controllare la pressione di alimentazione del gas: Una pressione del gas non costante può portare a scarsi risultati di saldatura.

4. Manutenzione del sistema elettrico

Ispezione dei componenti elettrici:Con il passare del tempo, i collegamenti elettrici, i cavi e i componenti possono usurarsi, provocando malfunzionamenti o prestazioni ridotte.

Controllo dell'alimentazione: Le macchine per saldatura laser necessitano di un'alimentazione elettrica stabile. Le fluttuazioni di tensione possono influire sulle prestazioni e danneggiare i componenti.

5. Manutenzione del sistema meccanico

Lubrificazione delle parti mobili: Se la macchina ha parti mobili (ad esempio CNC o bracci robotici), queste necessitano di una lubrificazione regolare per prevenirne l'usura e garantirne il regolare funzionamento.

Ispezione dei sistemi di controllo del movimento: Le macchine con funzioni robotiche o automatizzate richiedono ispezioni regolari di ingranaggi, motori e sistemi di controllo per evitare guasti.

6. Manutenzione del sistema di sicurezza

Controllo degli interblocchi di sicurezza: Le saldatrici laser sono spesso dotate di interblocchi di sicurezza per impedire l'esposizione accidentale al raggio laser. Questi sistemi devono funzionare correttamente per garantire la sicurezza dell'operatore.

Ispezione delle barriere protettive e degli scudi: Tutte le barriere o gli schermi progettati per proteggere gli operatori dal raggio laser devono essere ispezionati per verificare che non siano usurati o danneggiati.

7. Aggiornamenti software e firmware

Aggiornamento del software di controllo: Molte moderne macchine per saldatura laser utilizzano software o firmware per un controllo preciso. I produttori spesso rilasciano aggiornamenti per migliorare le prestazioni o aggiungere funzionalità.

Backup delle impostazioni di sistema: Backup regolari delle impostazioni della macchina garantiscono il ripristino delle configurazioni in caso di guasto.

8. Pulizia generale

Pulizia della macchina: La pulizia regolare delle superfici esterne e dell'area di lavoro della macchina aiuta a evitare che polvere, detriti e contaminanti ne compromettano le prestazioni.

9. Controlli di manutenzione preventiva

Ispezioni programmate: Le ispezioni di routine eseguite da tecnici qualificati sono importanti per individuare potenziali problemi prima che diventino problemi più gravi.

Riepilogo delle attività di manutenzione e frequenza:

Conclusione:

La manutenzione regolare di una macchina per saldatura laser assicura che funzioni in modo efficiente, sicuro e con un'elevata qualità di saldatura. La manutenzione preventiva può ridurre al minimo i tempi di fermo e prolungare la durata dell'attrezzatura, rendendola una parte critica del funzionamento della macchina.

Potete dirci lo spessore e la lunghezza della vostra piastra? Le nostre vendite ti consiglieranno il modello della macchina.